RADAN Radprofile

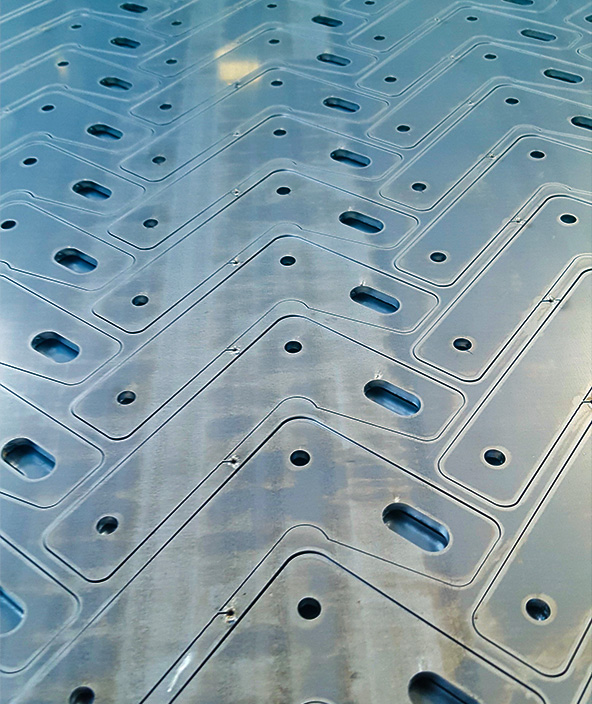

Programmation CN pour vos machines de découpe au laser, plasma, jet d’eau et chalumeau.

Logiciel de profilage tout-en-un

RADAN Radprofile vous fournit tous les instruments dont vous avez besoin pour programmer vos machines de découpe laser, plasma, jet d’eau et à flamme.

Capacités du produit

Vue d’ensemble des fonctionnalités :

- Saisie des données par glisser-déposer

- Traitement par lots de DXF/DWG

- Entrées de commande intelligentes – maximisez la sécurité/réduisez les temps de fonctionnement

- Prévention automatique des dangers garantissant la sécurité de la tête

- Balisage intelligent des composants et des chutes

- Découpe de ponts – réduction des coûts/temps

- Découpe de ligne commune automatique

- Gestion automatique des restes, des rebuts et des chutes

- Imbrication projet intégrant des rapports définissables par l’utilisateur

- Vérification graphique du programme

- Estimations rapides pour les pièces ou les imbrications

- Interface simple et intuitive avec des icônes simples et claires

- Délais d’exécution plus courts et fabrication plus flexible

Radprofile s’intègre parfaitement à l’ensemble du processus de programmation de la création de géométrie : imbrication, profilage de trajectoire de coupe, séquençage, génération de code et connexion DNC à la commande de la machine. L’intégration transparente de Radprofile facilite le travail des opérateurs, tout en maintenant la précision et la cohérence de la programmation en relation avec les données de processus cruciales enregistrées dans la base de données de fabrication (MDB). Les données relatives à la matière, aux entrées, aux sorties, au marquage et à la technologie de coupe spécifique aux machines-outils sont stockées dans la MDB et accessibles instantanément pour soutenir un opérateur ou un processus automatisé. Comprendre le fonctionnement et les limites de chaque machine-outil est à la base d’une exploitation efficace. Radprofile aide vos opérateurs à optimiser vos capacités de fabrication en fonction des ressources de toutes vos machines.

L’optimisation du parcours d’outil, des technologies de coupe et de la séquence de coupe pour une machine de profilage est primordiale pour une programmation efficace de la machine et donc pour réduire le coût de fabrication d’une pièce. À mesure que les machines de profilage, en particulier les machines de profilage laser, deviennent plus rapides et plus sophistiquées, l’intégrité de la pièce dans la tôle de nid et la sécurité de la tête de la machine deviennent encore plus essentielles. Radprofile applique intelligemment et automatiquement les trajectoires d’outils profilés à l’étape d’imbrication pour maintenir la qualité et l’intégrité de vos pièces, tout en optimisant la séquence de coupe et en garantissant la sécurité de la tête de coupe, ce qui permet à la machine-outil de fonctionner au maximum de son potentiel.

Radprofile prend en charge la découpe automatique en ligne commune, ce qui permet au processus d’imbrication en aval d’optimiser entièrement l’utilisation du matériau, tout en bénéficiant de temps de coupe réduits et en contribuant aux coûts du gaz. Les pièces identifiées pour la découpe commune peuvent être contrôlées pour découper en grappes afin de maintenir la rigidité de la tôle et d’éliminer les problèmes de tolérance associés à la découpe commune en grandes quantités.

La puissance de l’automatisation associée à la flexibilité de la commande. La solution de programmation Radprofile est un logiciel facile à utiliser par vos opérateurs qui peut apprendre à adopter vos pratiques et processus préférés. Les préférences d’entrée et de sortie, le marquage, les séquences de profilage préférées, etc., peuvent être définis dans la base de données de fabrication (MDB) en fonction du type de matériau, de l’épaisseur et de la machine-outil. La MDB évolue avec votre entreprise. L’extension de votre clientèle, de vos produits et de votre parc de machines implique la gestion de nouveaux matériaux, de nouvelles stratégies et de nouvelles pratiques. La MDB garantit, sur la base de ces nouveaux critères, une programmation cohérente pour toutes vos machines, en réduisant ainsi le rebut et les reprises et en augmentant la rentabilité.

Si vous préférez le mode manuel, Radprofile vous offre tout ce qu’il faut et permet à un opérateur de prendre le contrôle total du processus de programmation à n’importe quelle étape. La possibilité d’interagir manuellement et de désactiver un processus automatisé donne à un utilisateur de Radprofile la capacité de réaliser les tâches les plus difficiles avec facilité et assurance.

Le module Project Nester entièrement intégré fournit à l’opérateur un aperçu instantané de la demande de profilage. L’imbrication rectangulaire automatique, l’imbrication « forme réelle » de pièce unique et les techniques d’imbrication manuelle par glisser-déposer permettent à l’opérateur de s’adapter d’une manière rapide, facile et efficace à l’évolution de votre production et des demandes de vos clients. Si l’exploitation des matériaux est essentielle pour votre entreprise, la mise à niveau de l’imbricateur vers Radnest vous permettra de mieux le faire tout en fournissant des outils d’imbrication avancés à l’opérateur.

Radprofile est une application de programmation rapide et moderne conçue et écrite par RADAN pour aider un programmeur à transférer des données de la CAO au code CN. L’interface transparente et les processus automatiques aident l’opérateur dans ce processus. Malheureusement, dans le monde réel, le flux de production n’est pas toujours aussi cohérent. Les problèmes en aval, les demandes de changement de fabrication, le rejet de demandes de reprise exigent qu’un opérateur soit tout aussi rapide et efficace.

Radprofile permet à un opérateur de passer au processus de programmation à l’endroit où le changement est nécessaire, mais il n’exige pas nécessairement que l’ensemble du processus de programmation soit répété.

L’efficacité d’une machine-outil dépend de celle du logiciel qui la pilote. C’est pourquoi nous installons personnellement chaque post-processeur Radprofile pour nous assurer qu’il est mis en service en fonction de votre machine-outil et de votre unité de commande. Votre efficacité de production est un paramètre clé. C’est pourquoi le logiciel que vous utilisez fait l’objet de toute notre attention.