EDGECAM Milling

Usinage intelligent à partir de données CAO natives

Du fraisage simple au fraisage complexe

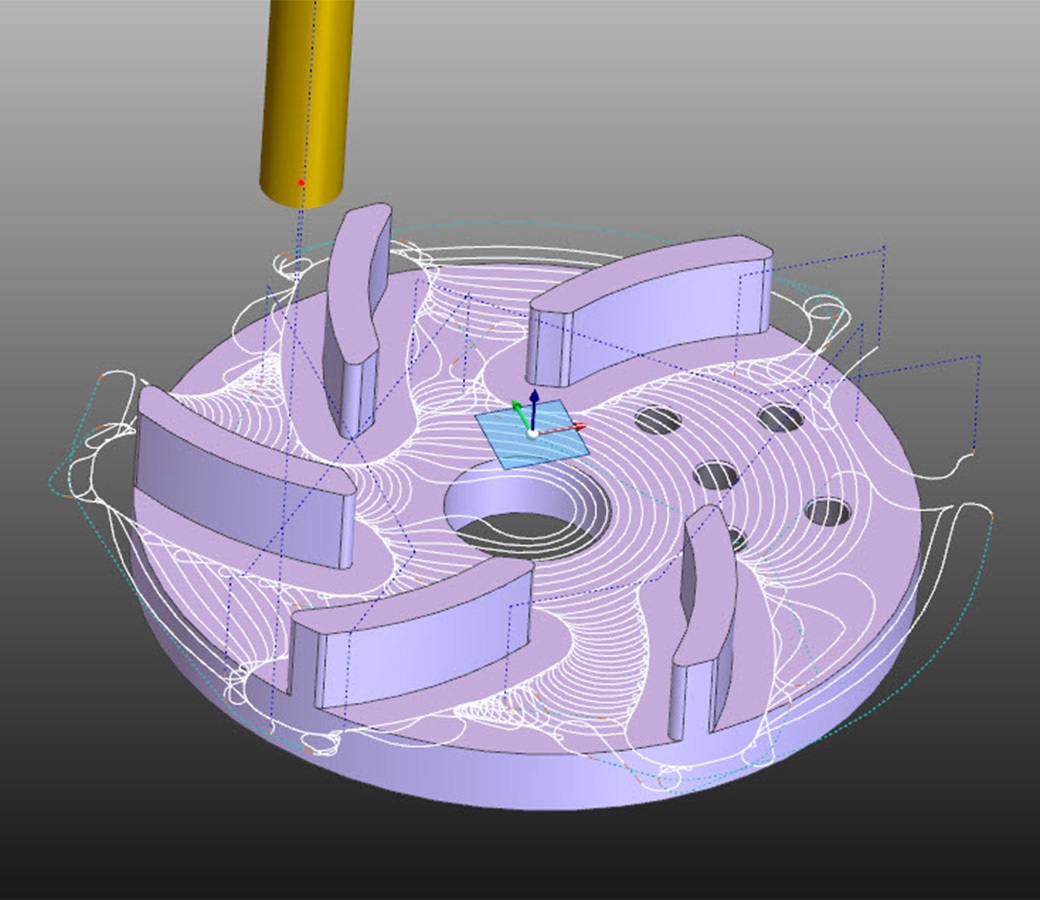

EDGECAM Milling intègre parfaitement l’usinage simultané 4 et 5 axes pour permettre une gamme de stratégies d’usinage multi-axes.

Capacités produit

Vue d’ensemble des fonctionnalités :

- En-cours de production

- Enlèvement de matière résiduel

- Interface de commande facile

- Contrôle total du parcours-outil

- Interface utilisateur graphique intuitive et conviviale.

- Idéal pour l’usinage rotatif de composants automobiles et aéronautiques.

- Têtes à renvoi d’angle

- Palpage

- Bibliothèques d’outils

- Documentation de l’atelier de fabrication

- Grand choix d’options avancées pour un contrôle total de l’outil.

- Les modules 5 axes incluent une simulation complète de la machine pour faciliter la visualisation du processus d’usinage.

- Têtes à renvoi d’angle

- Palpage

- Bibliothèques d’outils

- Documentation de l’atelier de fabrication

- Grand choix d’options avancées pour un contrôle total de l’outil.

- Les modules 5 axes incluent une simulation complète de la machine pour faciliter la visualisation du processus d’usinage.

Fraisage de face Crée une série de coupes droites sur un plan horizontal. Le fraisage de face reconnaît les bords de la forme et évite un usinage hors matière, le cas échéant. Les mouvements effectués pour un changement de direction de coupe peuvent être contrôlés pour générer une transition et un parcours d’outil fluides, plus doux pour la machine-outil et l’enlèvement de matière.

Cycles de perçage EDGECAM inclut toutes les routines de perçage, taraudage (rigide) standards, avec un cycle préréglé et des sous-routines. Le contre-alésage est également disponible lorsque l’usinage classique est impossible sur la pièce. Lors de l’utilisation de modèles de solides, la taille du trou, les données de filetage, les profondeurs, etc., sont extraites et les outils nécessaires sont suggérés à partir des bibliothèques d’outil.

Fraisage d’ébauche Offre une variété de méthodes et de contrôles de chemins d’outil, allant du parcours en lacet, concentrique, en spirale au parcours waveform. EDGECAM génère le parcours-outil requis et l’entrée de l’instrument dans la matière. La reconnaissance de forme permet d’appliquer des sous-routines avec une simple case à cocher. EDGECAM reconnaît le changement dans les parois géométriques et crée les sous-routines appropriées.

Ébauche Waveform Le cycle Waveform est supérieur au cycle d’ébauche traditionnel où la géométrie usinable est décalée vers l’intérieur ou vers l’extérieur d'un pas de %. Les parcours classiques doivent être accomplis avec des vitesses et des avances réduites en raison des largeurs variables des conditions de coupe aux coins et lors de l’engagement dans la matière.

Le parcours-outil Waveform a été développé pour éliminer les pics de charge d’outil, maintenir et uniformiser l’épaisseur des copeaux et générer un parcours-outil fluide à travers les éléments usinables à l’aide d’un mouvement fluide. Des charges d’outils cohérentes générées à partir du parcours Waveform offrent à l’utilisateur la possibilité de repenser les vitesses, les avances et les profondeurs de coupe. Le parcours Waveform augmente la durée de vie de l’outil et ménage plus la machine-outil.

Fraisage de filetage Le fraisage de filetage est une technique populaire pour usiner des trous filetés sur de grands composants, en particulier dans l’industrie du pétrole et du gaz, la production d’énergie et d’autres industries lourdes. Le cycle de fraisage de filetage EDGECAM suggère automatiquement les points d’entrée et les chemins d’entrée / sortie. Il est possible de générer des trajectoires d’outil hélicoïdales en une ou plusieurs passes.

EDGECAM a rendu cette opération plus conviviale avec l’interface de style opérationnel tout en offrant un contrôle plus complet pour les plus hautes exigences comme :

- Coupe SWARF pour l’usinage de parois à dépouille variable.

- Finition 5 axes sur plusieurs surfaces avec contrôle des angles d’attaque / de traînée et d’inclinaison latérale Usinage de profils 5 axes pour le rainurage, l’ébavurage et la découpe de tôles.

- Prise en charge complète de tous les profils d’outil courants, y compris les broches coupantes.

- Des stratégies d’usinage faciles à utiliser sont conçues pour optimiser la productivité et la qualité.

L’introduction du 5 axes est facilitée par la conversion 3 en 5 axes et l’assurance que donne le simulateur de machine-outil pour valider le programme.

Les stratégies 4 axes d’EDGECAM. Elles sont idéales pour l’usinage rotatif de composants automobiles et aéronautiques, tels que les arbres à cames, les vilebrequins et les aubes, ainsi que pour la production d’outillages rotatifs et de composants pour l’industrie pétrolière et gazière.

Usinage simultané 4 et 5 axes. Cela offre des avantages clés par rapport à l’usinage 3 axes indexé classique :

- Temps de cycle réduit grâce à l’usinage de composants complexes en une seule configuration. En outre, la précision dimensionnelle peut être considérablement améliorée grâce à l’élimination des erreurs de positionnement entre les configurations.

- Une meilleure finition de surface et une durée de vie prolongée de l’outil sont obtenues par le maintien d’un contact optimal entre l’outil et la pièce à travers l’orientation.

- Meilleur accès aux contre-dépouilles et aux poches profondes – l’inclinaison de l’outil ou du composant permet d’utiliser des outils plus courts, évitant

ainsi des configurations secondaires. - Fixation réduite, car l’outil peut être présenté au composant sous n’importe

quel angle requis.

Usinage 5 axes. Le 5 axes est désormais courant dans tous les domaines de la fabrication, car les machines de pointe sont devenues plus abordables et les exigences de conception imposent des trajectoires d’outils plus complexes.

Conversion de trajectoire d’outil 3 en 5 axes. Grâce à la connaissance des méthodes d’usinage 3 axes, les cycles et opérations de fraisage EDGECAM standards peuvent être utilisés sur un composant, puis appliquer la conversion du parcours-outil 5 axes. Cela produit un mouvement 5 axes si nécessaire, limite les longueurs d’outil de coupe et écarte l’outil de coupe et le porte-outil du composant pour éviter toute collision. Cette méthode est un moyen simple de passer à la technologie de programmation 5 axes.

Fraisage-tournage. Utilisez l’accessoire rotatif du 4e axe sur la fraiseuse pour tourner un arbre à l’aide de fraises plutôt que de vous servir d’un tour pour une opération partielle. Ce processus repose sur le pourcentage d’engagement de l’outil de fraisage pendant la rotation du composant, ce qui est simplifié à l’aide d’EDGECAM. Le même principe est également utilisé pour produire des formes de came. Finition cinq axes La finition cinq axes sur plusieurs faces est similaire à une trajectoire parallèle ou à un parcours d’outil de numérisation, mais elle contrôle l’inclinaison par rapport à la surface qui pilote le cycle.

Fraisage SWARF Avance avec dégagement axial sur la paroi latérale. Il s’agit d’une pratique courante lors du guidage du côté de l’outil le long d’une surface qui s’incline d’un côté à l’autre. On utilise cette méthode pour la fabrication de nombreuses pièces aéronautiques. L’inclinaison est contrôlée par la paroi de la surface et le levage de l’outil par la surface de base ou la courbe limite.

Positionnement 5 axes. Les machines 5 axes sont aussi capables de réaliser un positionnement 5 axes, également appelé 3+2. Le composant peut alors être positionné avec une combinaison de mouvement linéaire 3 axes et de mouvement rotatoire 2 axes. Une méthode d’usinage 3 axes standard peut ensuite être appliquée à la face du composant orientée vers la broche. La conversion 3 en 5 axes peut également être appliquée à ces parcours-outils.

Actualiser le stock. Les trajectoires d'outils peuvent être contrôlées par le brut existant, ce qui garantit une approche sûre de la trajectoire de l'outil et élimine les coupes à l'air libre. Le matériau peut provenir d'un produit créé automatiquement ou d'un modèle de forgeage ou de moulage produit en CAO.

Automatisation Le Strategy Manager Automation est un processus de prise de décision sous forme d'organigramme qui utilise vos méthodes de fabrication et vos connaissances. EDGECAM reconnaît les fonctionnalités et les données de fabrication à partir d’un modèle 3D solide et applique vos parcours et techniques d’outils de fabrication éprouvés. Cela crée automatiquement des cycles de parcours-outils avec vos propres instruments selon vos besoins, et permet de réduire le temps de programmation hors ligne en maximisant votre investissement et facilite les courbes d’apprentissage pour les nouveaux ingénieurs.

Palpage EDGECAM prend en charge les cycles de configuration de pièce de palpage Renishaw. Les cycles de palpage peuvent être intégrés en ajoutant simplement une barre d’outils supplémentaire à l’interface utilisateur. Ce système prend en charge toutes les exigences de position des pièces décalées par rapport à la référence, ce qui peut être une condition préalable à l’usinage réel, que ce soit sur une fraise à 3 axes ou sur un support tombstone multipalettes.

Indexage et positionnement de la pièce. Indexage simple ou composite avec une combinaison d’axes A, B ou C utilisant des zones de dégagement de sécurité pour donner un positionnement 4 ou 5 axes. Le décalage de référence et les décalages étendus peuvent être générés pour chaque nouvelle position.

Têtes d’angle. EDGECAM offre un support pour les accessoires à tête coudée. Le porte-outil et l’instrument peuvent être enregistrés dans les bibliothèques d’instruments complètes et appelés dans le changement d’instrument, ainsi que les avances et vitesses d’instrument. L’utilisation de têtes d’angle reposera sur la commutation de plan si elle est prise en charge par la commande de la machine-instrument. Lorsqu’il est utilisé, le corps du porte-outil et l’outil font l’objet d’un contrôle de collision dans le simulateur d’instrument.

Documentation de l’atelier de fabrication La documentation du processus d’exploitation est créée automatiquement avec le kit/la liste d’instruments, la ventilation de l’opération et peut être stockée de manière centralisée sur un serveur afin que tout le personnel de production puisse accéder aux données. Il est également possible d’ajouter des informations de configuration de la machine-outil ainsi que des images numériques, ainsi que des exigences en matière de brut et de jeu d’outillage. Il est possible de placer des documents et des schémas d’instruments préréglés. Ce module est fourni de série avec tous les systèmes et il constitue une solution très utile pour le préréglage des zones d’instruments.