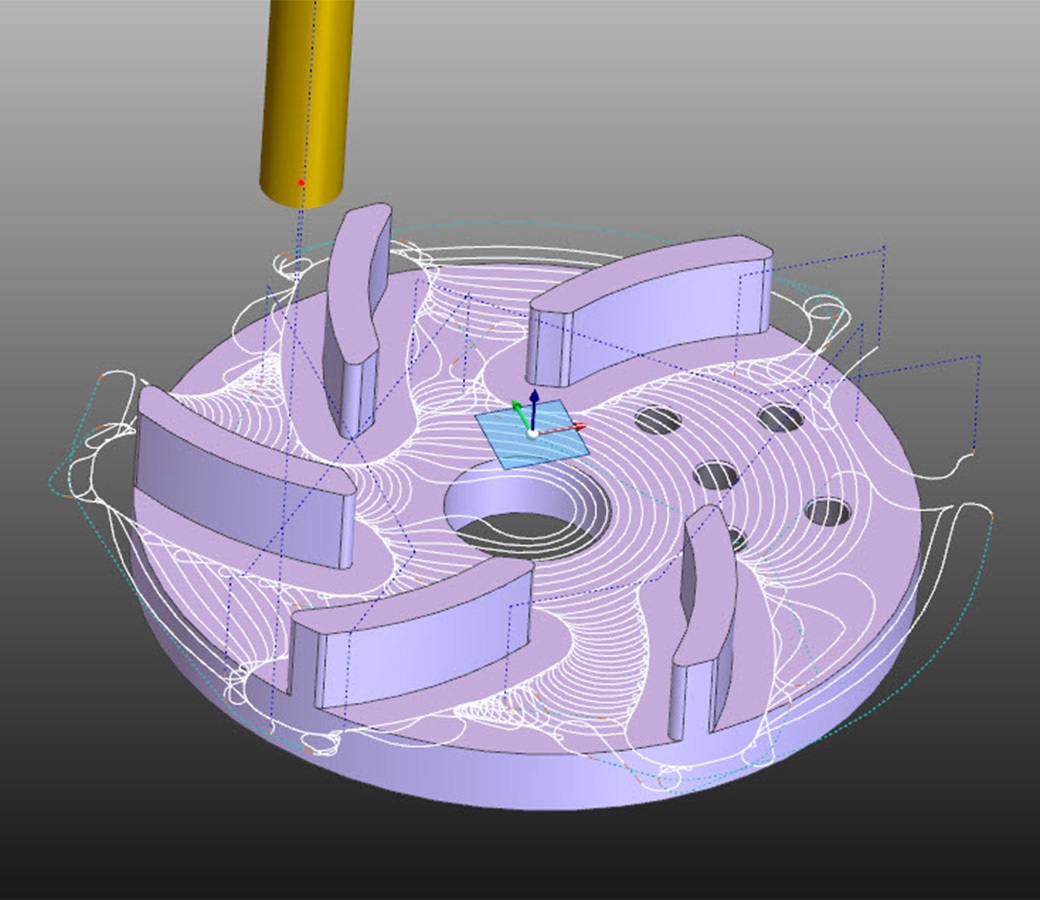

EDGECAM Milling

Lavorazione intelligente da dati CAD nativi

Dalla fresatura semplice a quella complessa

EDGECAM Milling integra perfettamente la lavorazione simultanea a 4 e 5 assi per consentire una serie di strategie di taglio multiasse.

Caratteristiche del prodotto

Caratteristiche:

- Stock in lavorazione

- Rimozione dei materiali di scarto

- Interfaccia di facile utilizzo

- Controllo totale del percorso utensile

- Interfaccia grafica intuitiva e facile da usare.

- Ideale per la lavorazione a rotazione di componenti automotive e aerospaziali.

- Teste angolari

- Verifica

- Librerie di strumenti

- Documentazione in officina

- Ampia gamma di opzioni avanzate per un controllo completo dello strumento.

- I moduli a 5 assi includono una simulazione completa della macchina per facilitare la visualizzazione del processo di lavorazione.

- Teste angolari

- Verifica

- Librerie di strumenti

- Documentazione in officina

- Ampia gamma di opzioni avanzate per un controllo completo dello strumento.

- I moduli a 5 assi includono una simulazione completa della macchina per facilitare la visualizzazione del processo di lavorazione.

La fresatura frontale crea una serie di tagli diritti su un piano orizzontale. La fresatura frontale riconosce la forma del contorno e rimuove i tagli in aria dove possibile, le maglie per il cambio di direzione del taglio possono essere controllate per ottenere una transizione fluida che produca un percorso utensile uniforme e più gentile per la macchina utensile e l'innesto della fresa.

I cicli di foratura di EDGECAM includono tutte le routine standard di foratura, maschiatura e maschiatura rigida con output di cicli e sotto-rubriche in scatola. L'alesatura posteriore è disponibile anche nei casi in cui non è possibile ottenere una lavorazione convenzionale sul pezzo. Quando si utilizzano modelli solidi, si estraggono le dimensioni del foro, i dati della filettatura, le profondità, ecc. e si suggeriscono gli utensili necessari dalle librerie di utensili.

La fresatura di sgrossatura ha una varietà di metodi di controllo del percorso utensile, dal pizzo, al concentrico, alla spirale e al percorso ad onda. EDGECAM produce il percorso utensile richiesto e l'ingresso dell'utensile nel materiale. Il riconoscimento delle forme consente di applicare le sotto routine con una semplice casella di controllo. EDGECAM riconoscerà la modifica delle pareti geometriche e creerà le sub-routine appropriate.

Sgrossatura a forma d'onda Il ciclo a forma d'onda è superiore al ciclo di sgrossatura tradizionale, in cui la geometria lavorabile viene spostata verso l'interno o verso l'esterno di una percentuale superiore. I percorsi utensile tradizionali devono eseguire avanzamenti e velocità inferiori a causa delle condizioni di larghezza di taglio variabile quando si incontrano angoli e ingresso di materiale.

Il percorso utensile a forma d'onda è stato sviluppato per eliminare i picchi di carico dell'utensile e mantenere uno spessore uniforme del truciolo, generando un percorso utensile fluido lungo gli elementi lavorabili con un movimento fluido. La costanza del carico utensile generata dal percorso utensile a forma d'onda offre all'utente la possibilità di ripensare velocità, avanzamenti e profondità di taglio. Il percorso utensile Waveform aumenta la durata dell'utensile ed è anche più gentile con la macchina utensile.

Fresatura di filettature La fresatura di filettature è una tecnica molto diffusa per la lavorazione di fori filettati su componenti di grandi dimensioni, soprattutto nell'industria petrolifera e del gas, nella produzione di energia e in altre industrie pesanti. Il ciclo di fresatura della filettatura di EDGECAM suggerisce automaticamente i punti di entrata e i percorsi di entrata e uscita. È possibile produrre percorsi utensile a passata singola o a passata multipla con movimento elicoidale.

EDGECAM ha reso più semplice l'utilizzo di questo sistema con un'interfaccia di tipo operativo, pur mantenendo tutti i controlli necessari per le esigenze più elevate, come ad esempio:

- Fresatura SWARF per la lavorazione di pareti a conicità variabile.

- Finitura a 5 assi su più superfici con controllo degli angoli di piombo/ritardo e di inclinazione laterale Lavorazione di profili a 5 assi per la scanalatura, la sbavatura e la rifilatura di lastre.

- Supporto completo per tutti i profili di utensile più comuni, compresi ile frese a palla.

- Le strategie di lavorazione di facile utilizzo sono orientate a massimizzare la produttività e la qualità.

L'introduzione ai 5 assi è resa più semplice dalla conversione degli utensili da 3 a 5 assi e dalla tranquillità di sapere che il programma è corretto grazie al simulatore di macchina utensile.

Le strategie a 4 assi di EDGECAM. Sono ideali per la lavorazione rotativa di componenti automobilistici e aerospaziali come alberi a camme, alberi a gomito e pale, nonché per la produzione di stampi rotanti e componenti per l'industria petrolifera e del gas.

Lavorazione simultanea a 4 e 5 assi. Questo offre vantaggi fondamentali rispetto alla tradizionale lavorazione a 3 assi indicizzati:

- Riduzione del tempo di ciclo grazie alla lavorazione di componenti complessi in un'unica configurazione. Inoltre, la precisione dimensionale può essere notevolmente migliorata grazie all'eliminazione degli errori di posizionamento tra le impostazioni.

- Una migliore finitura superficiale e una maggiore durata dell'utensile si ottengono orientando l'utensile in modo da mantenere sempre un contatto ottimale tra utensile e pezzo.

- Migliore accesso a sottosquadri e tasche profonde: l'inclinazione dell'utensile o del componente consente di utilizzare utensili di serie più corti, eliminando la

necessità di setup secondari. - Riduzione dell'attrezzatura, poiché la fresa può essere presentata al componente con qualsiasi

angolazione.

Lavorazione a 5 assi. La lavorazione a 5 assi è ormai comune in tutti i settori produttivi, poiché le macchine ad alta tecnologia sono diventate più accessibili e le esigenze di progettazione richiedono percorsi utensile più complicati.

Conversione del percorso utensile da 3 a 5 assi. Utilizzando la conoscenza dei metodi di lavorazione a 3 assi, è possibile utilizzare i cicli e le operazioni di fresatura standard di EDGECAM su un componente e poi applicare la conversione del percorso utensile a 5 assi. In questo modo si ottiene un movimento a 5 assi, dove necessario, e si garantisce che le lunghezze degli utensili siano ridotte al minimo e che l'utensile da taglio e il supporto siano inclinati lontano dal componente, evitando qualsiasi collisione. Questa metodologia è un modo semplice per passare alla tecnologia di programmazione a 5 assi.

Fresatura a tornio. Utilizza l'accessorio rotante del 4° asse sulla fresatrice per produrre un albero tornito utilizzando frese piuttosto che utilizzare un tornio per un'operazione parziale. Questo processo si basa sull'impegno percentuale della fresa durante la tornitura del componente, che è reso semplice da EDGECAM. Lo stesso principio viene utilizzato anche per produrre forme a camme. Finitura a cinque assi. La finitura a cinque assi su più facce è simile a un percorso utensile a pioli paralleli o a scansione, ma controlla l'inclinazione relativa alla superficie che guida il ciclo.

Avanzamento assiale della parete laterale di fresatura SWARF. Si tratta di una pratica comune quando si guida il lato dell'utensile lungo una superficie che si inclina da un lato all'altro, come avviene in molti pezzi aerospaziali. L'inclinazione è controllata dalla parete della superficie e il sollevamento dell'utensile dalla superficie di base o dalla curva di delimitazione.

Posizionamento a 5 assi. Le macchine a 5 assi sono anche in grado di eseguire il posizionamento a 5 assi, detto anche 3+2. In questo caso il componente può essere posizionato utilizzando una combinazione di movimento lineare a 3 assi e movimento rotatorio a 2 assi. È quindi possibile applicare un metodo di lavorazione standard a 3 assi sulla faccia del componente orientata verso il mandrino. A questi percorsi utensile può essere applicata la conversione da 3 a 5 assi.

Aggiornamento dello stock. I percorsi utensile possono essere controllati utilizzando il materiale in lavorazione, in modo da garantire un approccio sicuro al percorso utensile ed eliminare il taglio pneumatico. Il materiale può provenire da uno stock creato automaticamente o da un modello di forgiatura o fusione prodotto in CAD.

Automazione. Strategy Manager Automation è un processo decisionale a diagramma di flusso che utilizza i singoli metodi/conoscenze di produzione. EDGECAM riconosce le caratteristiche e i dati di produzione da un modello solido 3D e applica i percorsi e le tecniche di produzione collaudati. In questo modo si creano automaticamente cicli di percorsi utensile con utensili personalizzati in base alle proprie esigenze. Questo riduce notevolmente il tempo di programmazione offline, massimizzando l'investimento e facilitando l'apprendimento per i nuovi tecnici.

Tastatura. EDGECAM supporta i cicli di impostazione dei pezzi di tastatura Renishaw. I cicli di tastatura possono essere integrati semplicemente aggiungendo una barra degli strumenti supplementare all'interfaccia utente. Questo supporta tutti i requisiti di posizionamento dei pezzi con offset dell'origine, che possono essere un prerequisito per la lavorazione vera e propria, sia che si tratti di una fresa a 3 assi o di un'attrezzatura portapezzi multi-pallet.

Indexaggio e posizionamento dei pezzi. Supporto per l'indicizzazione singola o composta con una combinazione di assi A, B o C che utilizza zone di sicurezza per il posizionamento a 4 o 5 assi. Per ogni nuova posizione possono essere emessi lo spostamento del datum e gli offset estesi.

Teste angolari. In EDGECAM è disponibile il supporto per gli attacchi per testa angolare. Il supporto e l'utensile possono essere salvati nelle librerie utensili complete e richiamati nel cambio utensile insieme agli avanzamenti e alle velocità del materiale. L'utilizzo di teste angolari prevede la commutazione del piano se supportata dal controllo della macchina utensile. Quando è utilizzato, il corpo del supporto insieme all'utensile è sottoposto a un controllo di collisione nel simulatore di macchina.

Documentazione in officina. La documentazione del processo operativo è creata automaticamente insieme al kit/elenco degli utensili, alla ripartizione delle operazioni e può essere archiviata centralmente su un server in modo che tutto il personale di produzione possa accedere ai dati. È inoltre possibile aggiungere informazioni sulla configurazione della macchina utensile e immagini digitali, oltre ai requisiti di stock e attrezzature. È possibile allegare documenti e disegni di utensili preimpostati. Questo modulo è di serie in tutti i sistemi ed è una soluzione molto utile per la preimpostazione delle aree di attrezzaggio.