EDGECAM Milling

Mecanizado Inteligente a partir de datos CAD originales

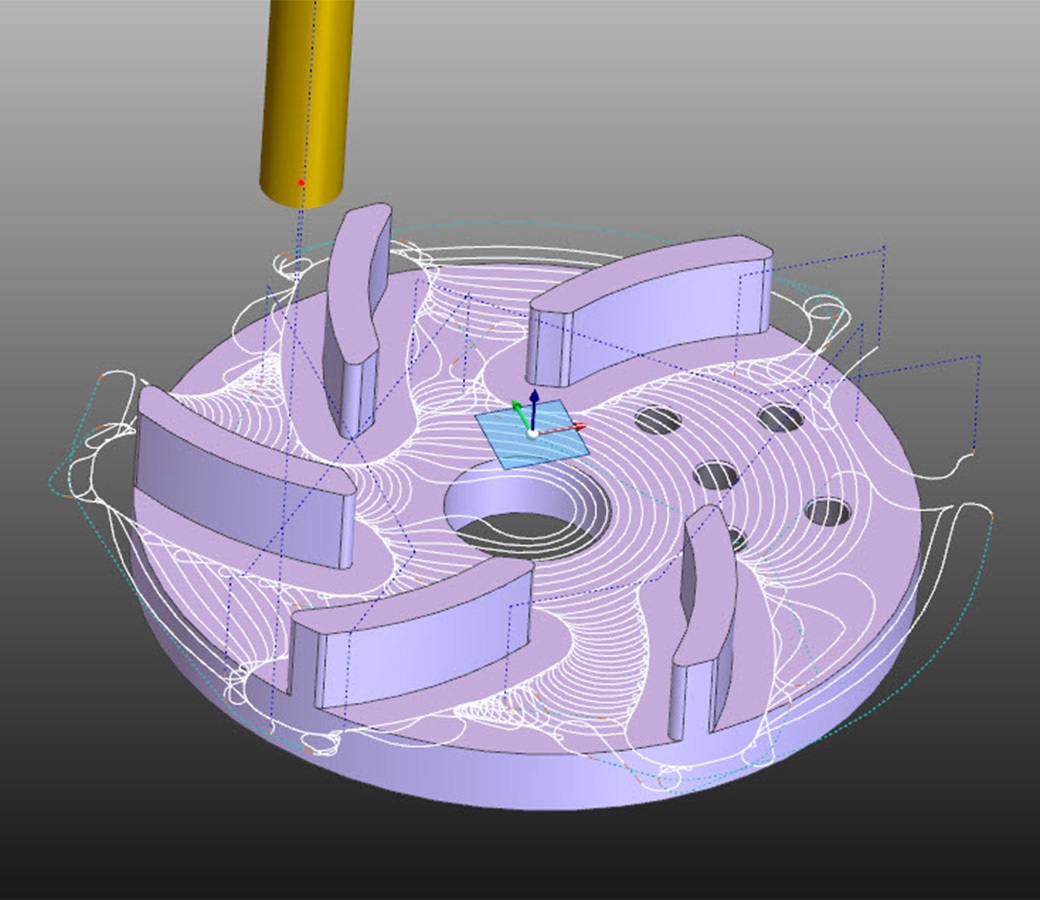

De fresado sencillo a complejo

EDGECAM Milling integra perfectamente el mecanizado simultáneo de 4 y 5 ejes para permitir una amplia gama de estrategias de fresado multieje.

Características del producto

Principales características:

- Material bruto en proceso

- Eliminación de restos de material

- Interface operativa sencilla

- Control total de la trayectoria

- Interface de usuario intuitiva y fácil de usar.

- Ideal para el mecanizado rotativo de componentes del sector de automoción y aeroespacial.

- Cabezales angulares

- Palpado

- Bibliotecas de herramientas

- Documentación del taller

- Amplia gama de opciones avanzadas que proporcionan un control completo de la herramienta.

- Módulos de 5 ejes que incluyen una simulación completa de la máquina que ayuda en la visualización del proceso de mecanizado.

- Cabezales angulares

- Palpado

- Bibliotecas de herramientas

- Documentación del taller

- Amplia gama de opciones avanzadas que proporcionan un control completo de la herramienta.

- Módulos de 5 ejes que incluyen una simulación completa de la máquina que ayuda en la visualización del proceso de mecanizado.

Planeado Crea una serie de cortes directos en un plano horizontal. El Planeado reconocerá la forma del límite y eliminará los cortes en el aire cuando sea aplicable, los movimientos de enlace para cambiar la dirección de corte se pueden controlar para obtener una transición más suave produciendo un flujo uniforme de la trayectoria de la herramienta que es más adecuado para la máquina y para el contacto de corte.

Ciclos de Taladro EDGECAM incluye todas las rutinas estándar de taladro, roscado y roscado rígido con salida de ciclos fijos y subrutinas. También está disponible el mandrinado inverso cuando el mecanizado convencional no es suficiente para realizar la pieza. Cuando se trabaja sobre modelos sólidos se extraen los datos de tamaño del agujero, del roscado, profundidades, etc sugiriendo las herramientas necesarias desde las librerías de herramientas.

Fresado de desbaste Cuenta con una variedad de control de trayectorias y métodos como son zig-zag, concéntrico, espiral y en forma de ondas. EDGECAM genera la trayectoria requerida y la entrada de la herramienta al material. El reconocimiento de formas permite la aplicación de subrutinas con una simple casilla de marcación. EDGECAM reconocerá el cambio en las paredes de la geometría y creará subrutinas según corresponda.

Desbaste Waveform El ciclo de desbaste por ondas es superior al ciclo de desbaste tradicional donde se realiza un offset sobre la geometría a mecanizar según un % para el paso. Las trayectorias tradicionales trabajan con avances y velocidades más bajas debido a la anchura variable de las condiciones de corte al encontrarse con esquinas y al entrar al material.

La trayectoria en forma de ondas se ha desarrollado para eliminar los picos de carga sobre la herramienta y mantener un espesor de viruta uniforme generando una trayectoria fluida por todos los elementos mecanizables. Las cargas consistentes sobre la herramienta generadas por la trayectoria por ondas ofrece al usuario la oportunidad de replantearse las velocidades, avances e incrementos de corte. La trayectoria por ondas incrementa la vida de la herramienta y también es mejor para la máquina-herramienta.

Fresado de roscas El fresado de roscas es una técnica popular para el mecanizado de orificios roscados en componentes de mayor tamaño, especialmente en el sector del petróleo y el gas, la generación de energía y otras industrias pesadas. El ciclo de roscado con fresa de EDGECAM sugerirá automáticamente los puntos de entrada, y las trayectorias de entrada y salida. Se pueden generar movimientos helicoidales de una o varias entradas.

EDGECAM ahora ha hecho que esto sea más fácil de utilizar con la interface de estilo operativo y manteniendo aún así el control necesario para las altas demandas como:

- SWARF cutting para el mecanizado de paredes con inclinación variable.

- Acabado de 5 ejes a través de múltiples superficies con control sobre los ángulos de inclinación lateral/frontal, mecanizado de perfiles en 5 ejes para ranurado, desbarbado y recorte de formas de chapa..

- Soporte completo de todos los perfiles comunes de herramientas, incluyendo lollipops.

- Las estrategias de mecanizado de un uso sencillo están orientadas a maximizar la productividad y la calidad.

La introducción a 5 ejes se facilita con la conversión de herramientas de 3 a 5 ejes y la tranquilidad de saber que el programa es correcto utilizando el simulador de máquina-herramienta.

Estrategias de 4 ejes de EDGECAM. Son ideales para el mecanizado rotativo de componentes de automoción y aeroespaciales como pueden ser árboles de levas, cigüeñales y aspas, así como la producción de troqueles rotativos y componentes para la industria del petróleo y gas.

Mecanizado simultáneo de 4 y 5 ejes. Ofrece una serie de ventajas clave sobre el mecanizado indexado en 3 ejes convencional:

- Tiempo de ciclo reducido gracias al mecanizado de componentes complejos en una sola configuración. Además, la precisión dimensional se puede mejorar significativamente mediante la eliminación de errores de posicionamiento entre configuraciones.

- Mejora del acabado superficial y extensión de la vida de la herramienta mediante la orientación de la herramienta para mantener el punto de contacto óptimo entre herramienta y pieza en todo momento.

- Acceso mejorado a los socavados (undercuts) y cajeras profundas - inclinado la herramienta o la pieza permite el uso de series de herramientas más cortas, eliminando la necesidad de amarres secundarios

. - Reducción de sujeciones, la herramienta puede acercarse al componente en cualquier ángulo que se precise

.

El mecanizado en 5 ejes ahora es algo común en todas las áreas de fabricación al ser más accesibles estas máquinas de alta tecnología junto con las demandas en diseño que precisan de trayectorias más complicadas.

Conversión de trayectorias de 3 a 5 ejes. Con el conocimiento de los métodos de mecanizado de 3 ejes, los ciclos y operaciones de fresado estándar de EDGECAM se pueden usar en un componente y luego aplicar la conversión de ruta de instrumento de 5 ejes. De esta forma se genera un movimiento en 5 ejes cuando se precisa, asegurándose que la longitud de herramienta se mantiene al mínimo y que la herramienta y el portaherramientas se inclinan alejándose del componente evitando una colisión. Esta metodología es una forma sencilla para pasar a la tecnología de programación en 5 ejes.

Fresado de torneado. El uso de un dispositivo rotativo en un cuarto eje en la fresadora para obtener un eje torneado usando fresas en lugar de utilizar un torno para una operación parcial. Este proceso se basa en el porcentaje de contacto de la fresa mientras gira el componente lo que se realiza de una forma simple con EDGECAM. El mismo principio también se utiliza para producir formas de leva. El acabado en cinco ejes por múltiples caras es similar al mecanizado en zig-zag o trayectoria de copiado pero controla la inclinación relativa a la superficie que está dirigiendo el ciclo.

SWARF Milling Side Wall Axial Relief Feed. Esta es una práctica común cuando se lleva el lateral de la herramienta a lo largo de una superficie que se va inclinando de un lado al otro, ésta es una práctica común en muchas piezas del sector aeroespacial. La inclinación se controla con la superficie de la pared y el alzamiento de la herramienta es controlada por la superficie del suelo o curva límite.

Posicionamiento de 5 ejes. Las máquinas de 5 ejes también son capaces de posicionamiento de 5 ejes, también llamadas 3+2. El componente puede posicionarse usando una combinación de un movimiento lineal en 3 ejes con un movimiento rotativo en 2 ejes. Luego puede aplicarse un método de mecanizado estándar en 3 ejes en la cara del componente que quede orientada hacia el husillo. A estas trayectorias también se les puede aplicar la conversión de 3 a 5 ejes.

Actualización del material. Las trayectorias de la herramienta pueden controlarse utilizando el stock actual, garantizando que la aproximación de la trayectoria de la herramienta sea segura y elimina cortes en vacío. El material puede crearse de forma automática o desde un modelo de forjado o fundición generado en CAD.

Automatización. Strategy Manager Automation es un proceso de toma de decisiones mediante un diagrama de flujo que utiliza sus métodos y conocimiento en la fabricación. EDGECAM reconoce las características del mecanizado y los datos desde los modelos sólidos 3D y aplica sus técnicas y trayectorias de mecanizado ya probadas. De esta forma se crean ciclos de trayectorias automáticamente con sus propias herramientas y sus requisitos. Con ello se reduce de forma significativa el tiempo de programación offline maximizando la inversión además de ayudar en la curva de aprendizaje de los nuevos ingenieros.

Palpado EDGECAM es compatible con los ciclos de configuración del palpado de piezas de Renishaw. Estos ciclos de palpado pueden integrarse simplemente añadiendo una barra de herramientas adicional al interfaz de usuario. Soporta todos los requisitos posicionales de offset de orígenes de la pieza que pueden ser un pre-requisito para mecanizar con una sujeción en una fresadora de 3 ejes o con un cubo (tombstone) multi-pallet.

Indexado y posicionamiento de piezas. Soporte para indexación simple o compuesta con una combinación de ejes A, B o C usando una zona de seguridad para el posicionamiento en 4 o 5 ejes. Se pueden generar cambios de origen y offsets extendidos para cada nueva posición.

Cabezales angulares. En EDGECAM, está disponible el soporte de dispositivos de cabezal angular. Se pueden guardar el portaherramientas y la herramienta en unas librerías de herramientas completas y llamarlas en el cambio de herramienta junto con las velocidades y avances para el material.. La utilización de cabezales angulares hará uso del cambio de plano si está soportado por el control de la máquina. Cuando se utilice, el cuerpo del portaherramientas junto con la herramienta serán comprobados frente a colisiones en el Simulador de Máquina.

Documentación para el taller. La documentación del proceso de operación se genera de forma automática junto con la lista/kit de herramientas y el desglose de la operación y puede guardarse centralizadamente en un servidor de forma que todo el personal de producción pueda acceder a los datos. Puede añadirse información de la configuración de la máquina junto con imágenes digitales y junto con los requisitos de material y sujeciones. Se pueden adjuntar documentos y dibujos preestablecidos de las herramientas. Este módulo es estándar para todos los sistemas y es una solución muy útil para configurar previamente las zonas del mecanizado.