EDGECAM Milling

Intelligente Bearbeitung aus nativen CAD-Daten

Vom einfachen bis zum komplexen Fräsen

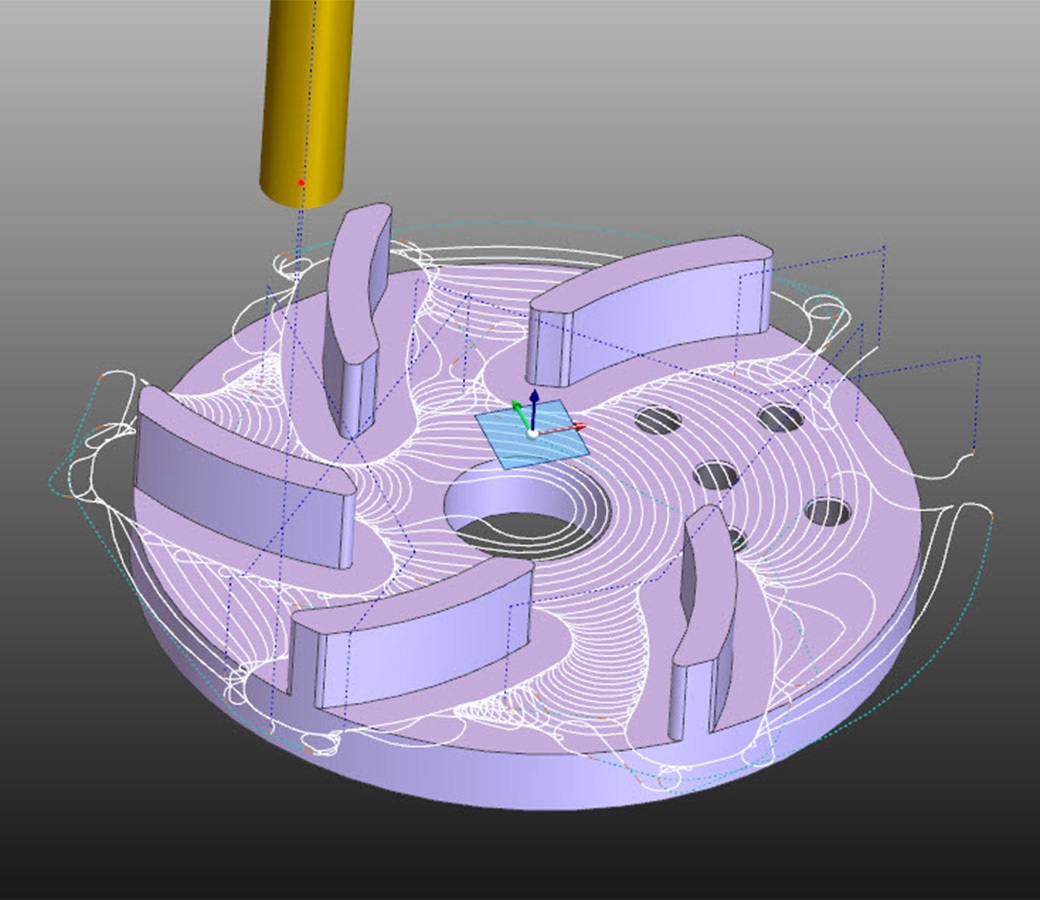

EDGECAM Milling integriert nahtlos 4- und 5-achsige Simultanbearbeitung, um eine Reihe von mehrachsigen Schneidstrategien zu ermöglichen.

Produktfunktionen

Funktionen auf einen Blick:

- In Bearbeitung befindlicher Bestand

- Restmaterialentfernung

- Einfache Bedienoberfläche

- Vollständige Werkzeugwegsteuerung

- Intuitive, benutzerfreundliche grafische Benutzeroberfläche.

- Ideal für die Rotationsbearbeitung von Automobil- und Luft- und Raumfahrtkomponenten.

- Winkelköpfe

- Taktiles Messen

- Werkzeugbibliotheken

- Dokumentation Shop-Floor

- Umfangreiche Palette an Optionen zur vollständigen Werkzeugkontrolle.

- Die 5-Achsen-Module beinhalten eine vollständige Maschinensimulation zur Visualisierung des Bearbeitungsprozesses.

- Winkelköpfe

- Taktiles Messen

- Werkzeugbibliotheken

- Dokumentation Shop-Floor

- Umfangreiche Palette an Optionen zur vollständigen Werkzeugkontrolle.

- Die 5-Achsen-Module beinhalten eine vollständige Maschinensimulation zur Visualisierung des Bearbeitungsprozesses.

Planfräsen Erzeugt eine Reihe von geraden Schnitten auf einer horizontalen Ebene. Beim Planfräsen wird die Form der Begrenzung erkannt und Luftschnitte werden bei Bedarf beseitigt. Die Verbindungsbewegungen für die Änderung der Schnittrichtung können gesteuert werden, um einen gleichmäßigen Übergang und einen gleichmäßig fließenden Werkzeugweg zu erzeugen, der sanfter für den Eingriff von Werkzeugmaschine und Fräser ist.

Bohrzyklen EDGECAM umfasst alle Standard-Bohr-, Gewindebohr- und Gewindeschneidroutinen mit festem Zyklus und Unterroutinenausgabe. Hinterbohren ist ebenfalls verfügbar, wenn eine konventionelle Bearbeitung des Bauteils nicht möglich ist. Bei der Verwendung von Volumenkörpermodellen werden die Lochgröße, Gewindedaten, Tiefen usw. extrahiert und die erforderlichen Werkzeuge aus den Werkzeugbibliotheken vorgeschlagen.

Schruppfräsen Verfügt über eine Vielzahl von Werkzeugwegsteuerungen und Methoden, vom schnurartigen (Lace), konzentrischen, spiralförmigen bis hin zu Wellenform-Werkzeugweg. EDGECAM erzeugt den erforderlichen Werkzeugweg und den Werkzeugeingriff in das Material. Die Formerkennung ermöglicht die Anwendung von Unterroutinen mit einem einfachen Kontrollkästchen. EDGECAM erkennt die Änderung der Geometriewände und erstellt gegebenenfalls Unterroutinen.

Wellenform-Schruppen Der Wellenform-Zyklus ist dem herkömmlichen Schruppzyklus überlegen, bei dem die bearbeitbare Geometrie um eine prozentuale seitliche Zustellung nach innen oder außen versetzt wird. Herkömmliche Werkzeugwege müssen aufgrund der variablen Schnittbreiten bei Ecken und Materialeintritt mit langsameren Vorschüben und Geschwindigkeiten laufen.

Der Wellenform-Werkzeugweg wurde entwickelt, um Lastspitzen am Werkzeug zu beseitigen, eine gleichmäßige Spandicke aufrechtzuerhalten und mit einer fließenden Bewegung einen fließenden Werkzeugweg durch die bearbeitbaren Elemente zu erzeugen. Konsistente Werkzeuglasten, die aus dem Wellenform-Werkzeugweg generiert werden, bieten dem Benutzer die Möglichkeit, Geschwindigkeiten, Vorschübe und Schnitttiefen neu zu überdenken. Der Wellenform-Werkzeugweg verlängert die Lebensdauer des Werkzeugs und schont die Werkzeugmaschine.

Gewindefräsen Das Gewindefräsen ist eine beliebte Technik beim Bearbeiten von Gewindebohrungen an größeren Komponenten, insbesondere in der Öl- und Gasindustrie, Stromerzeugung und anderen Schwerindustriebereichen. Der Gewindefräszyklus von EDGECAM schlägt automatisch Eintrittspunkte und Ein-/Auslaufwege vor. Es können Einzel- oder Mehrfach-Durchlauf-Werkzeugwege für spiralförmige Bewegungen ausgegeben werden.

EDGECAM hat dies jetzt mit der Schnittstelle vereinfacht, bietet dennoch weiterhin alle Bedienelemente, die für die höheren Anforderungen erforderlich sind, wie z. B.:

- SWARF-Fräsen zur Bearbeitung variabler schräger Wände.

- 5-Achsen-Schlichten über mehrere Oberflächen mit Kontrolle über Vor-/Nacheil- und seitliche Neigungswinkel; 5-Achsen-Profilbearbeitung zum Schlitzen, Entgraten und Trimmen von Blechformen.

- Umfassende Unterstützung für alle gängigen Werkzeugprofile, einschließlich Kugelkopf-Fräser.

- Benutzerfreundliche Bearbeitungsstrategien zielen auf maximale Produktivität und Qualität ab.

Die Einleitung in die 5-Achsen-Option wird durch die Konvertierung von 3- auf 5-Achsen-Werkzeuge erleichtert und die Verwendung des Werkzeugmaschinensimulator bietet die Gewissheit, dass das Programm korrekt ist.

Die 4-Achsen-Strategien von EDGECAM. Sie eignen sich ideal für die Drehbearbeitung von Automobil- und Luft- und Raumfahrtkomponenten wie Nockenwellen, Kurbelwellen und Rotorblättern sowie für die Herstellung von Drehmatrizen und Komponenten für die Öl- und Gasindustrie.

4- und 5-Achsen-Simultanbearbeitung. Diese Option bietet wesentliche Vorteile gegenüber der herkömmlichen indexierten 3-Achsen-Bearbeitung:

- Verkürzte Zykluszeit durch Bearbeitung komplexer Komponenten in einer einzigen Konfiguration. Darüber hinaus kann die Maßgenauigkeit durch die Eliminierung von Positionierungsfehlern zwischen Konfigurationen erheblich verbessert werden.

- Verbesserte Oberflächengüte und längere Lebensdauer des Werkzeugs werden durch die Ausrichtung des Werkzeugs erreicht, um jederzeit einen optimalen Kontakt zwischen Werkzeug und Bauteil zu gewährleisten.

- Verbesserter Zugang zu Hinterschnitten und tiefen Taschen – durch Neigung des Werkzeugs oder Bauteils können kürzere Serienwerkzeuge verwendet werden, sodass keine sekundären Konfigurationen

notwendig sind. - Reduzierte Aufspannvorgänge, da der Fräser in jedem

erforderlichen Winkel am Bauteil eingesetzt werden kann.

5-Achsen-Bearbeitung. 5-Achsen-Verfahren sind heute in allen Bereichen der Fertigung gängig, da Hightech-Maschinen erschwinglicher geworden sind und Konstruktionsanforderungen komplexere Werkzeugwege erfordern.

Konvertierung von 3- zu 5-Achsen-Werkzeugweg. Unter Nutzung des Wissens über 3-Achsen-Bearbeitungsmethoden können die standardmäßigen EDGECAM-Fräszyklen und -Vorgänge an einem Bauteil verwendet und werden, worauf die Konvertierung zum 5-Achsen-Werkzeugweg erfolgt. Dadurch werden bei Bedarf 5-Achsen-Bewegungen erzeugt. Werkzeuglängen sind auf einem Minimum zu halten und Schneidwerkzeug sowie Halter sind von der Komponente weg zu neigen, um Kollisionen zu vermeiden. Diese Methode bietet einen einfachen Einstieg in die 5-Achsen-Programmiertechnologie.

Drehfräsen. Verwenden Sie die Drehvorrichtung der 4. Achse auf der Fräsmaschine, um eine gedrehte Welle mit Fräsern zu produzieren, anstatt eine Drehmaschine für einen Teilvorgang zu verwenden. Dieser Prozess basiert auf dem prozentualen Eingriff des Fräsers beim Drehen der Komponente, was mithilfe von EDGECAM vereinfacht wird. Das gleiche Prinzip wird auch für die Herstellung von Nockenformen verwendet. Fünfachsiges Schlichten Das fünfachsige Schlichten über mehrere Oberflächen ähnelt einem parallelen Raster- (Lace) oder Scanning-Werkzeugweg, steuert jedoch die Neigung relativ zur Oberfläche, die den Zyklus antreibt.

SWARF-Fräsen Seitenwand Vorschub mit axialer Entlastung. Dies ist bei vielen Luft- und Raumfahrtkomponenten gängige Praxis, wenn die Seite des Werkzeugs entlang einer Oberfläche geführt wird, die von einer Seite zur anderen geneigt ist. Die Neigung wird durch die Oberflächenwand und der Werkzeughub durch die Grundfläche oder die Begrenzungskurve gesteuert.

5-Achsen-Positionierung. 5-Achsen-Maschinen sind auch in der Lage, 5-Achsen-Positionierungen durchzuführen, auch 3+2 genannt. Hierbei kann die Komponente mithilfe einer Kombination aus einer 3-achsigen linearen Bewegung und einer 2-achsigen Drehbewegung positioniert werden. Auf die zur Spindel orientierte Komponentenfläche kann dann eine standardmäßige 3-Achsen-Bearbeitungsmethode angewendet werden. Bei diesen Werkzeugwegen kann auch die Konversion von 3 auf 5 Achsen angewendet werden.

Rohteile aktualisieren. Die Werkzeugwege können mithilfe des aktuellen Rohteils gesteuert werden, was eine sichere Annäherung an den Werkzeugweg gewährleistet und Luftschnitte eliminiert. Das Rohteil kann aus einem automatisch erstellten Rohteil oder aus einem in CAD erstellten Schmiede- oder Gussmodell stammen.

Automatisierung. Strategy Manager Automation ist ein Flussdiagramm zur Entscheidungsfindung, das Ihre Fertigungsmethoden und Ihr Wissen nutzt. EDGECAM erkennt Fertigungsmerkmale und -daten aus einem 3D-Volumenmodell und wendet Ihre bewährten Werkzeugwege und -techniken für die Fertigung an. Dadurch werden automatisch Werkzeugwegzyklen mit Ihren eigenen Werkzeugen nach Ihren Anforderungen erstellt. Dies verkürzt die Offline-Programmierzeit erheblich, was Ihre Investition maximiert und die Lernkurve für neue Ingenieure erleichtert.

Antasten. EDGECAM unterstützt die Rüstzyklen für Renishaw-Antastteile. Die Antastzyklen lassen sich einfach durch Hinzufügen einer zusätzlichen Symbolleiste in die Benutzeroberfläche integrieren. Dies unterstützt alle Positionsanforderungen für Teile mit Referenzversatz, was eine Voraussetzung für die eigentliche Bearbeitung auf einer 3-Achsen-Fräse oder einer Mehrpaletten-Tombstone-Vorrichtung sein kann.

Indexierung und Teilepositionierung. Support für Einzel- oder Verbundindexierung mit einer A-, B- oder C-Achsen-Kombination mit Sicherheitsabstandszonen für 4- oder 5-Achsenpositionierung. Für jede neue Position können Referenzverschiebungen und größerer Versatz ausgegeben werden.

Winkelköpfe. EDGECAM bietet Unterstützung für Winkelkopfaufsätze. Halter und Werkzeug können in den umfangreichen Werkzeugbibliotheken gespeichert und im Werkzeugwechsel zusammen mit Material-Feeds und -geschwindigkeiten aufgerufen werden. Bei Verwendung von Winkelköpfen wird die Ebenenumschaltung verwendet, wenn die Steuerung der Werkzeugmaschine dies unterstützt. Bei Verwendung wird der Halterkörper zusammen mit dem Werkzeug im Maschinensimulator auf Kollisionen geprüft.

Dokumentation im Fertigungsbereich. Die Dokumentation des Betriebsprozesses wird automatisch zusammen mit Werkzeugsatz/-liste, Betriebsaufschlüsselung erstellt und kann zentral auf einem Server gespeichert werden, sodass alle Produktionsmitarbeiter auf die Daten zugreifen können. Informationen zum Einrichten der Werkzeugmaschine sowie digitale Bilder können zusammen mit den Anforderungen an Rohteil und Vorrichtungen hinzugefügt werden. Dokumente und vorgefertigte Werkzeugzeichnung können beigefügt werden. Dieses Modul ist bei allen Systemen Standard und eine sehr nützliche Lösung für die Voreinstellung von Werkzeugbereichen.