Un progrès énorme

Pistol Gmbh - Allemange

Contact

Avec ses palpeurs de mesure et ses logiciels pour mesurer les pièces se trouvant encore dans le dispositif de serrage, l’entreprise Pistol GmbH à Zwenkau produit des outils avec des structures extrêmement fines pour injection de cire et de céramiques pour des moulages de précision.

Issue d’une entreprise d’ingénierie fondée en 1994 pour les problèmes en relation avec la coulée en cire perdue, l’entr. Pistol GmbH située dans la Saxe à Zwenkau, aux portes de Leipzig, s’est spécialisée dans la fourniture de moulages de précision. Elle produit dans son propre atelier d’injection de cire des moules, des gabarits, des outils complémentaires et des modèles en cire.

A côté des modèles en cire fabriqués sur ordre du client, des échantillons de toutes formes y sont élaborés à partir de leur propre construction d’outils. Cela permet de garantir des outils bien ajustés et fonctionnant bien et de réduire le temps pour leur implémentation chez le client.

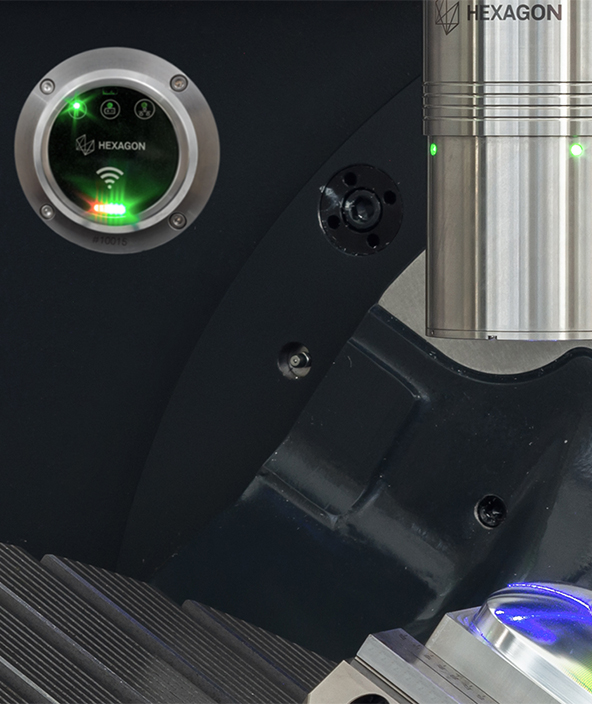

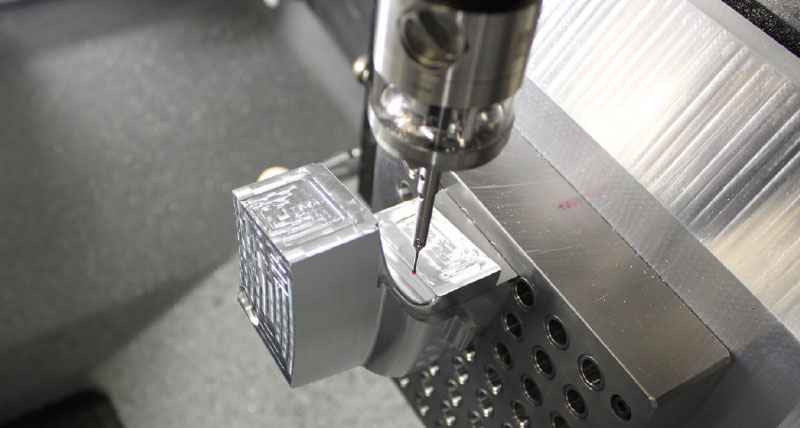

Le moulage de précision est une procédure de coulée en cire perdue. En conséquence, la précision des moules joue un rôle primordial. Les aubes de turbine refroidies à l’intérieur et autres pièces moulées de précision ont le plus souvent des tolérances très serrées de quelques dixièmes dans le produit coulé. Le fraisage a toujours été la procédure préférée dans la production. A chaque fois que c’est possible, le finissage des contours est fraisé et les procédures attenantes minimisées. En même temps, Pistol a commencé de mesurer les moules se trouvant encore dans le dispositif de serrage des machines. Les palpeurs et le logiciel 3D Form Inspect de m&h sont utilisés à cet effet depuis des années. « Il s’agit d’un outil pour nos opérateurs, son utilisation est aussi évidente que celle d’un pied à coulisse », explique le directeur Gert Pistol. « Nous travaillons, dans la construction d’outils, en deux services d’équipe, et les protocoles de mesure permettent à l’opérateur de contrôler directement son travail. Les protocoles permettent de reconnaître à temps les erreurs et d’éviter les rectifications de fabrication. En outre, cela exclut, de manière considérable, les pertes d’informations en cas de fabrication par plusieurs équipes. »

Le moulage de précision est une procédure de coulée en cire perdue. En conséquence, la précision des moules joue un rôle primordial. Les aubes de turbine refroidies à l’intérieur et autres pièces moulées de précision ont le plus souvent des tolérances très serrées de quelques dixièmes dans le produit coulé. Le fraisage a toujours été la procédure préférée dans la production. A chaque fois que c’est possible, le finissage des contours est fraisé et les procédures attenantes minimisées. En même temps, Pistol a commencé de mesurer les moules se trouvant encore dans le dispositif de serrage des machines. Les palpeurs et le logiciel 3D Form Inspect de m&h sont utilisés à cet effet depuis des années. « Il s’agit d’un outil pour nos opérateurs, son utilisation est aussi évidente que celle d’un pied à coulisse », explique le directeur Gert Pistol. « Nous travaillons, dans la construction d’outils, en deux services d’équipe, et les protocoles de mesure permettent à l’opérateur de contrôler directement son travail. Les protocoles permettent de reconnaître à temps les erreurs et d’éviter les rectifications de fabrication. En outre, cela exclut, de manière considérable, les pertes d’informations en cas de fabrication par plusieurs équipes. »

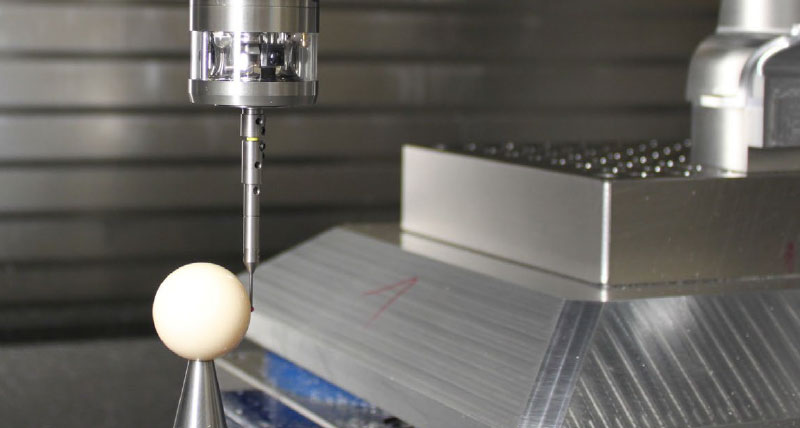

Déjà en 1997, on a commencé à contrôler les contours tridimensionnels se trouvant encore dans le dispositif de serrage. Le logiciel 3D Form Inspect compare les données de consigne de la construction CAO de la pièce usinée aux valeurs réelles de la pièce dans la machine. Pour cela, l’opérateur de la machine peut appeler à tout moment, par de simples clics de souris, la position à mesurer et la fonction de mesure souhaitée. Les données CAO permettent aussi de transmettre des points de mesure déterminés à l’avance. Le logiciel écrit en arrière-plan le programme, y compris le contrôle de collision, pour la machine. Vous pouvez appeler et traiter ce programme dans la machine, comme n’importe quel autre programme d’usinage. Pour cela, un nouveau programme est écrit automatiquement avec les valeurs mesurées, il retransmet celles-ci à l’ordinateur et laisse apparaître directement sur l’ordinateur les valeurs mesurées. Il est possible de les imprimer en tant que protocole de mesure ou de les mémoriser comme bloc de données. En amont de chaque programme est placé un calibrage abrégé breveté qui détermine les modifications thermiques des axes de la machine et les prend en compte lors de l’émission des valeurs mesurées. 3D Form Inspect mesure avec les 5 axes en tout et compense les erreurs de pivotement du 4ème et du 5ème axe. De cette manière, le logiciel garantit à tout moment des valeurs fiables et précises dans la répétition, comme le ferait une machine de mesure.

« Pour autant que je sache, il n’y avait rien d’autre à l’époque qui fonctionnait ainsi. C’était pour nous un progrès énorme », comme le dépeint Gert Pistol. « Avant, c’est seulement lors du montage que nous remarquions quand quelque chose n’allait pas. Maintenant, nous pouvons remarquer beaucoup plus tôt s’il y a des écarts et les corriger. Les corrections et les rebuts ont radicalement diminué. » Entre temps, l’entreprise Pistol dispose de deux licences du logiciel 3D Form Inspect avec lesquelles il est possible de fournir, en alternance, trois machines à cinq axes ou trois machines à trois axes des producteurs Hermle, OPS et DMG en programmes de mesure.

Pistol utilise aussi le module de logiciel Best Fit de m&h. Grâce à son aide, il est possible de déterminer la position exacte de la pièce usinée dans son dispositif de serrage, en se fondant sur les contours critiques. Les valeurs mesurées ainsi déterminées servent ensuite à tourner et déplacer le système d’axes de coordonnées dans la commande de la machine pour l’usinage multiaxial des pièces usinées, moyennant quoi le programme d’usinage dans la commande est exactement adapté à la position effective de la pièce

usinée sur la table de machine. « Cela a beaucoup apporté en ce qui concerne les temps de préparation », se réjouit Gert Pistol.

En mesurant sur la machine, nous ne sommes certes pas devenus moins chers, mais plus précis, plus sûrs et plus rapides.

Depuis 2005, Pistol utilise aussi son propre système de serrage de palettes qui diminue de nouveau les temps de préparation et permet un déroulement rapide de la production. « L’équipe d’après prend la pièce usinée sur sa palette de l’étagère et continue le travail. Cela ne fait aucun problème quand le protocole de mesure s’y trouve ou qu’il est possible de le remesurer rapidement sur la machine. »

Dans la chaîne du processus moulage de précision, l’usinage d’outil est l’étape qui prend le plus de temps jusqu’à la pièce coulée à titre d’essai. Concernant les moules à injection pour le moulage de précision, il s’agit là aussi, de plus en plus, d’avoir des temps de livraison rapides pour la construction d’outil. En conséquence, les systèmes de serrage avec point zéro sont indispensables dans la succession des opérations.

Aujourd’hui, concernant le déroulement de la production, Pistol peut réaliser des temps de 4 à 6 semaines pour un moule. Cela est d’autant plus impressionnant quand on sait que, chez Pistol, les moules peuvent présenter 20, 30 voire 100 pièces en vrac, parfois 6 ou 8 coulisseaux. Il faut alors que tout concorde depuis le début afin de pouvoir aussi satisfaire les exigences du client concernant la précision des produits finis ultérieurs. « Concernant la construction de turbines, il faut que l’épaisseur des aubes soit la même au centième près, et ce pour toutes les aubes », raconte Gert Pistol. « Les mesures permettent d’avoir une précision très élevée dans la répétition. »

A la question, si le temps de mesure « improductif » n’entrave pas plutôt le déroulement de la production et rallonge le temps de l’usinage, Gert Pistol répond par un non clair et net. « Le temps de mesure ne joue aucun rôle parce que les pièces défectueuses coûtent beaucoup plus de temps et d’efforts. A cela s’ajoutent les nombreux avantages provenant du fait que l’on peut à tout moment mesurer, en quelques minutes, les pièces et les surfaces traitées. Cela se répercute sur la précision de la production. Aujourd’hui, nous pouvons livrer une qualité plus élevée. »Il s’agit là d’un argument clé de vente pour le spécialiste que les clients savent apprécier. Par conséquent, cela est communiqué ainsi au client.

Chez Pistol, mesurer fait partie du déroulement quotidien de la production. « Si un collaborateur venait à oublier de créer un programme de mesure, cela provoque un arrêt de la machine », raconte Gert Pistol. Il est possible à tout moment de régler d’éventuelles modifications dans les outils présents. « Aujourd’hui, en cas de modifications, chaque coup est gagnant », se réjouit Gert Pistol. Il n’y a plus les lents travaux d’approches de la dimension finale qui étaient habituels autrefois. Grâce à Best Fit, vous pouvez serrer les pièces ébauchées à la fraise et les calibrer rapidement à l’aide du contour. Cela réduit les temps de préparation et permet un usinage des pièces beaucoup plus précis.