Quantensprung

Pistol Gmbh - Deutschland

Kontakt

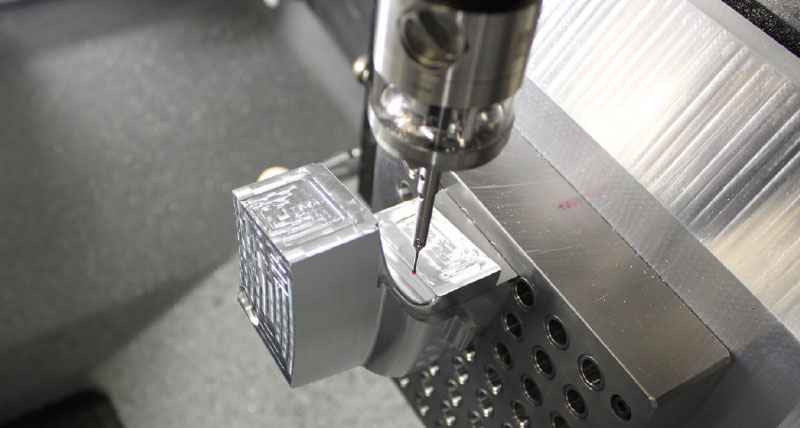

Mit Messtastern und Software zum Messen der Werkstücke noch in der Aufspannung fertigt die Pistol GmbH in Zwenkau Werkzeuge mit extrem feinen Strukturen zum Wachs- und Keramikspritzen für Feingießereien.

Hervorgegangen aus einem 1994 gegründeten Ingenieurunternehmen für die Problemstellung Genaugießverfahren hat sich die Pistol GmbH im sächsischen Zwenkau, vor den Toren von Leipzig, als Zulieferer für Feingießereien spezialisiert. Sie fertigt Formen, Lehren, Zubehörwerkzeuge und Wachsmodelle in eigener Wachsspritzerei.

Neben den im Kundenauftrag gefertigten Wachsmodellen werden hier auch alle Formen aus dem eigenen Werkzeugbau bemustert. Damit werden pass- und funktionssichere Werkzeuge garantiert und die Zeit für ihre Implementierung beim Kunden verkürzt.

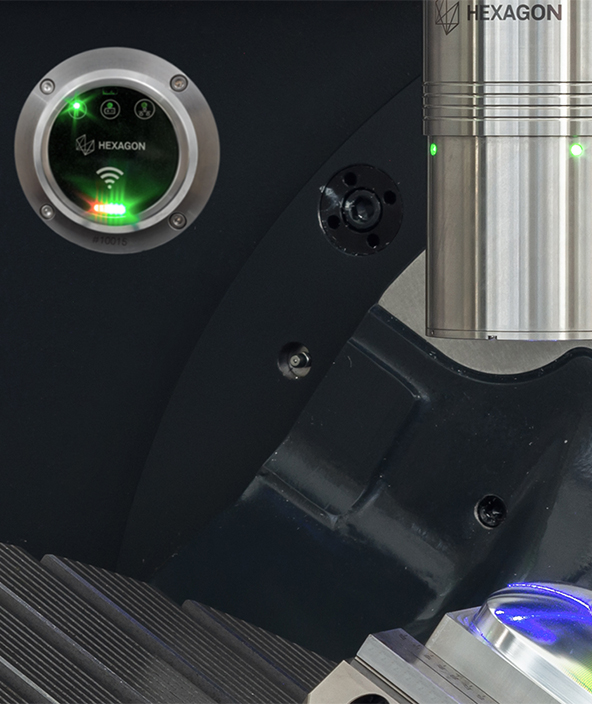

Das Feingießen ist ein Genaugießverfahren. Dementsprechend spielt die Präzision der Formen eine herausragende Rolle. Haben doch innengekühlte Turbinenschaufeln und andere Feingussteile meist sehr enge Toleranzen von wenigen Zehnteln im gegossenen Produkt. Schon immer war Fräsen das bevorzugte Fertigungsverfahren. Wo immer möglich werden Konturen fertig gefräst und angrenzende Verfahren minimiert. Gleichzeitig hat man bei Pistol begonnen, die Formen noch in Ihrer Aufspannung in den Maschinen zu messen. Seit Jahren werden dazu Messtaster und 3D Form Inspect Software von m&h eingesetzt. „Das ist ein Werkzeug für unsere Bediener und wird mit der Selbstverständlichkeit eines Messschiebers verwendet“, sagt Geschäftsführer Gert Pistol. „Wir arbeiten in zwei Schichten im Werkzeugbau und die Messprotokolle ermöglichen dem Bediener die direkte Kontrolle seiner Arbeit. Mit den Protokollen werden Fehler frühzeitig erkannt und Fertigungsschleifen vermieden. Außerdem werden Informationsverluste bei schichtübergreifender Fertigung weitgehend ausgeschlossen.“

Das Feingießen ist ein Genaugießverfahren. Dementsprechend spielt die Präzision der Formen eine herausragende Rolle. Haben doch innengekühlte Turbinenschaufeln und andere Feingussteile meist sehr enge Toleranzen von wenigen Zehnteln im gegossenen Produkt. Schon immer war Fräsen das bevorzugte Fertigungsverfahren. Wo immer möglich werden Konturen fertig gefräst und angrenzende Verfahren minimiert. Gleichzeitig hat man bei Pistol begonnen, die Formen noch in Ihrer Aufspannung in den Maschinen zu messen. Seit Jahren werden dazu Messtaster und 3D Form Inspect Software von m&h eingesetzt. „Das ist ein Werkzeug für unsere Bediener und wird mit der Selbstverständlichkeit eines Messschiebers verwendet“, sagt Geschäftsführer Gert Pistol. „Wir arbeiten in zwei Schichten im Werkzeugbau und die Messprotokolle ermöglichen dem Bediener die direkte Kontrolle seiner Arbeit. Mit den Protokollen werden Fehler frühzeitig erkannt und Fertigungsschleifen vermieden. Außerdem werden Informationsverluste bei schichtübergreifender Fertigung weitgehend ausgeschlossen.“

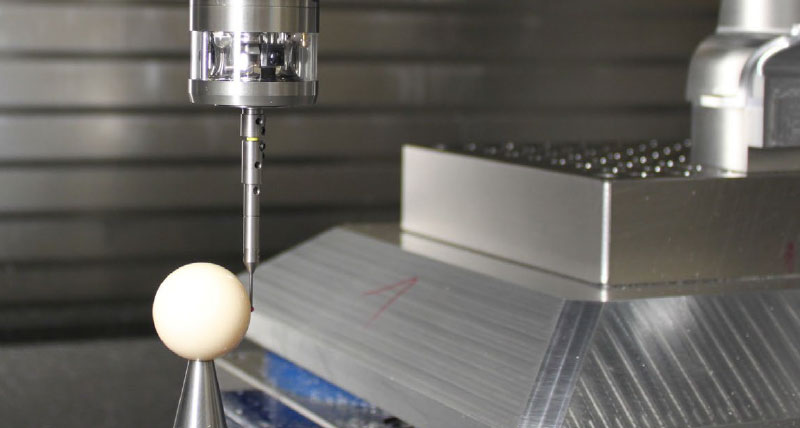

Schon 1997 hat man begonnen, die dreidimensionalen Konturen noch in der Aufspannung zu kontrollieren. Die Software 3D Form Inspect vergleicht die Solldaten der CAD-Konstruktion des Werkstückes mit den Istwerten am Werkstück in der Maschine. Dazu kann der Maschinenbediener jederzeit mit einfachen Mausklicks die zu messende Stelle und die gewünschte Messfunktion aufrufen. Mit den CAD-Daten können auch vorab festgelegte Messpunkte übergeben werden. Das Programm samt Kollisionskontrolle für die Maschine schreibt die Software im Hintergrund. In der Maschine wird dieses Programm wie jedes andere Bearbeitungsprogramm aufgerufen und abgearbeitet. Dabei wird automatisch ein neues Programm mit den Messwerten geschrieben, das an den Computer zurück übertragen wird und die Messwerte direkt am Rechner sichtbar macht. Sie können als Messprotokoll ausgedruckt oder als Datensatz gespeichert werden. Jedem Messprogramm ist eine patentierte Kurzkalibrierung vorgeschaltet, die die aktuellen thermischen Veränderungen der Maschinenachsen feststellt und bei der Ausgabe der Messwerte berücksichtigt. 3D Form Inspect misst mit allen 5 Achsen und kompensiert die Schwenkfehler der 4. und 5. Achse. Auf diese Weise garantiert die Software jederzeit verlässliche und wiederholgenaue Werte, wie sie auch auf einer Messmaschine gemessen werden.

Damals gab es nach unserer Kenntnis nichts anderes, das so funktionierte. Das war für uns ein Quantensprung“, schildert Gert Pistol. „Früher haben wir erst beim Zusammenbau gemerkt, wenn etwas nicht gepasst hat. Jetzt können wir zu einem frühen Zeitpunkt Abweichungen feststellen und korrigieren. Nacharbeit und Ausschuss haben drastisch abgenommen.“

Zwischenzeitlich verfügt die Firma Pistol über zwei Softwarelizenzen von 3D Form Inspect, mit denen wechselweise drei fünfachsige und drei dreiachsige Maschinen der Hersteller Hermle, OPS und DMG mit Messprogrammen versorgt werden.

Auch das Softwaremodul Best Fit von m&h ist bei Pistol im Einsatz. Mit dessen Hilfe kann anhand der kritischen Konturen die genaue Lage des Werkstückes in seiner Aufspannung festgestellt werden. Die ermittelten Messwerte dienen dann zum Drehen und Verschieben des Koordinatenkreuzes in der Maschinensteuerung für die mehrachsige Bearbeitung der Werkstücke, womit das Bearbeitungsprogramm in der Steuerung genau der tatsächlichen Lage des Werkstückes auf dem Maschinentisch angepasst wird. „Das hat sehr viel gebracht, was Rüstzeiten betrifft“, freut sich Gert Pistol.

Mit dem Messen auf der Maschine sind wir zwar nicht billiger, aber genauer, sicherer und schneller geworden.

Seit 2005 setzt Pistol auch ein eigenes Paletten-Spannsystem ein, das die Rüstzeiten weiter senkt und schnellen Betriebsdurchlauf ermöglicht. „Die nächste Schicht nimmt das Werkstück auf seiner Palette aus dem Regal und arbeitet weiter. Das ist kein Problem, wenn das Maßprotokoll dabei ist oder schnell auf der Maschine nachgemessen werden kann.

Die Werkzeugfertigung ist in der Prozesskette Feinguss der zeitaufwändigste Schritt bis zum Probeabguss. Auch bei Spritzformen für Feingießereien geht es mehr und mehr um kurze Lieferzeiten für den Werkzeugbau. Dementsprechend sind Nullpunktspannsysteme und prozesssichere Betriebsabläufe unabdingbar.

Heute kann Pistol Fertigungsdurchlaufzeiten von etwa 4 bis 6 Wochen für eine Form realisieren. Das ist umso beeindruckender, wenn man weiß, dass die Formen bei Pistol 20, 30 oder auch mal 100 Losteile, manchmal 6 oder 8 Schieber aufweisen können. Da muss alles von Anfang an stimmen, damit auch die Kundenanforderungen an die Genauigkeit der späteren Enderzeugnisse erfüllt werden können. „Im Turbinenbau müssen die Schaufeldicken auf das Hundertstel gleich sein, und zwar bei allen Schaufeln“, berichtet Gert Pistol. „Die Messungen ermöglichen eine sehr hohe Wiederholgenauigkeit“

Auf die Frage, ob die „unproduktive“ Messzeit nicht den Betriebsablauf eher hindert und die Fertigungszeit verlängert, hören wir von Gert Pistol ein klares Nein. „Die Messzeit spielt keine Rolle, weil Fehlerteile viel mehr Zeit und Aufwand kosten. Hinzu kommen die vielfachen Vorteile dadurch, dass man jederzeit binnen weniger Minuten Teile und bearbeitete Flächen messen kann. Das wirkt sich in der Genauigkeit der Fertigung aus. Wir können heute in höherer Qualität liefern.“ Das ist ein Alleinstellungsmerkmal für den Spezialisten, das die Kunden zu schätzen wissen. Entsprechend wird dies gegenüber dem Kunden auch so kommuniziert.

Messen gehört bei Pistol zum täglichen Betriebsablauf. „Wenn ein Mitarbeiter vergessen sollte ein Messprogramm zu erzeugen, führt das zum Stopp an der Maschine“, berichtet Gert Pistol. Etwaige Änderungen können jederzeit in bestehende Werkzeuge eingemessen werden. „Heute ist bei Änderungen jeder Schuss ein Treffer“, freut sich Gert Pistol. Das früher übliche langsame Heranarbeiten an das Fertigmaß gibt es nicht mehr. Mit Best Fit können vorgefräste Teile gespannt und schnell anhand der Kontur eingemessen werden. Das verkürzt die Rüstzeiten und ermöglicht wesentlich genauere Teilebearbeitung.