Salto cuántico

Pistol Gmbh - Alemania

Contacto

Con sondas y software para medir las piezas en la sujeción la empresa Pistol GmbH en Zwenkau fabrica herramientas con estructuras muy finas para inyección de cera y cerámica en fundiciones finas.

La empresa Pistol GmbH en Zwenkau - Sajonia, en los alrededores de Leipzig que tuvo origen en una empresa de ingeniería fundada en 1994 para soluciones de procesos de fundición de precisión, se ha especializado como suministrador para empresas de fundición fina. Fabrica moldes, calibres, herramientas para accesorios y moldes de cera en una línea de moldeado de cera propia.

Ademas de los moldes de cera a pedido de los clientes aquí se fabrican también todas las muestras de los moldes de la fabricación propia de herramientas. Así se garantizan herramientas calibradas y de seguro funcionamiento, y se reduce el tiempo para su implementación donde el cliente.

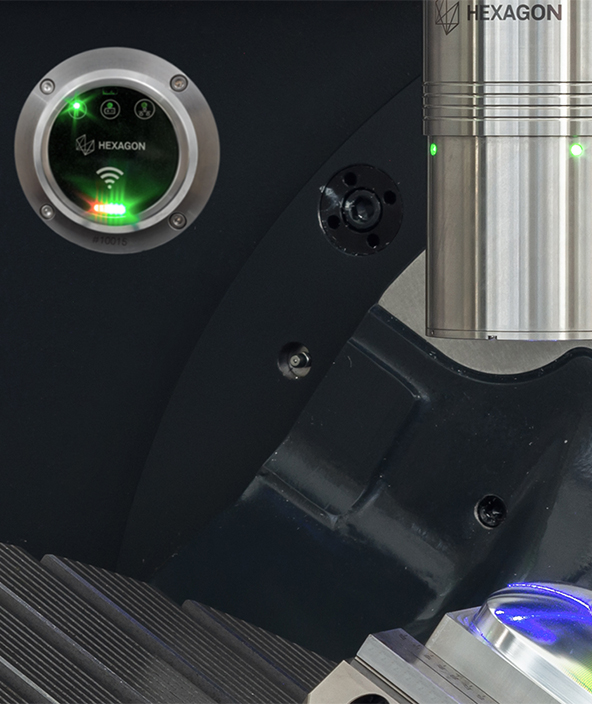

La fundición fina es un proceso de precisión. Por consiguiente la precisión de los moldes juega un papel sobresaliente. Las paletas de turbina refrigeradas en el interior y otras piezas de fundición fina tienen en la mayoría de los casos tolerancias muy estrechas de pocas décimas de milímetro en el producto fundido. El proceso preferido siempre fue el fresado. Donde es posible se fresan contornos y se minimizan los procesos adyacentes. Al mismo tiempo en Pistol se inició la medición de los moldes estando aún en su sujeción en las máquinas. Desde hace años se utilizan para ello las sondas y el software 3D Form Inspect Software de m&h. «Esto es una herramienta para nuestros operadores y se utiliza con la naturalidad de un pie de rey» dice el gerente Gert Pistol. «Nosotros trabajamos en dos turnos en la fabricación de herramientas y los informes de medición posibilitan al operador el control directo de su trabajo. Con los informes se reconocen errores oportunamente y se evitan repeticiones de fabricación. Además se excluyen considerablemente las pérdidas de información en las fabricaciones que duran más de un turno».

La fundición fina es un proceso de precisión. Por consiguiente la precisión de los moldes juega un papel sobresaliente. Las paletas de turbina refrigeradas en el interior y otras piezas de fundición fina tienen en la mayoría de los casos tolerancias muy estrechas de pocas décimas de milímetro en el producto fundido. El proceso preferido siempre fue el fresado. Donde es posible se fresan contornos y se minimizan los procesos adyacentes. Al mismo tiempo en Pistol se inició la medición de los moldes estando aún en su sujeción en las máquinas. Desde hace años se utilizan para ello las sondas y el software 3D Form Inspect Software de m&h. «Esto es una herramienta para nuestros operadores y se utiliza con la naturalidad de un pie de rey» dice el gerente Gert Pistol. «Nosotros trabajamos en dos turnos en la fabricación de herramientas y los informes de medición posibilitan al operador el control directo de su trabajo. Con los informes se reconocen errores oportunamente y se evitan repeticiones de fabricación. Además se excluyen considerablemente las pérdidas de información en las fabricaciones que duran más de un turno».

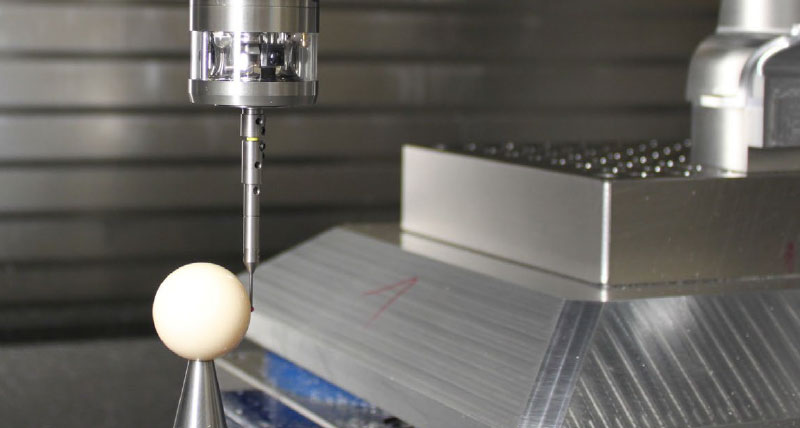

Ya en 1997 se inició el control de contornos tridimensionales en la sujeción. El software 3D Form Inspect compara los valores nominales de la construcción CAD de la herramienta con los valores reales de la pieza en la máquina. Además el operador de la máquina puede en cualquier momento con el simple clic del ratón llamar el punto a medir y la función de medición deseada. Con los valores CAD pueden remitirse previamente los puntos de medición especificados. El programa junto con el control de colisiones para la máquina los escribe el software en un segundo plano. En la máquina este programa se llama y ejecuta como cualquier otro programa de mecanizado. Al mismo tiempo se escribe automáticamente un nuevo programa con los valores de medición, el cual se transfiere de nuevo al ordenador y hace visibles los valores de medición directamente en el ordenador. Estos pueden imprimirse como informe de medición o guardarse como registro de datos. Para cada programa de medición está intercalado un calibrado rápido que determina los cambios térmicos actuales de los ejes de la máquina y los considera en la salida de los valores de medición. 3D Form Inspect mide con todos los 5 ejes y compensa los errores de giro del 4to y 5to eje. De esta forma el software garantiza en todo momento valores fiables y repetibles, como también se miden en una máquina de medición.

«En aquel entonces conforme a nuestro conocimiento no existía algo diferente que funcionara así. Esto fue para nosotros un salto cuántico», relata Gert Pistol. «Antes nos dábamos cuenta en el montaje que algo no estaba bien. Ahora podemos determinar desviaciones previamente y corregirlas. Se redujo drásticamente el mecanizado subsiguiente y las piezas defectuosas. «Entretanto la empresa Pistol dispone de dos licencias del software 3D Form Inspect, con las cuales puede asistir con programas de medición alternamente tres máquinas de cinco ejes y tres máquinas de tres ejes de las marcas Hermle, OPS y DMG.

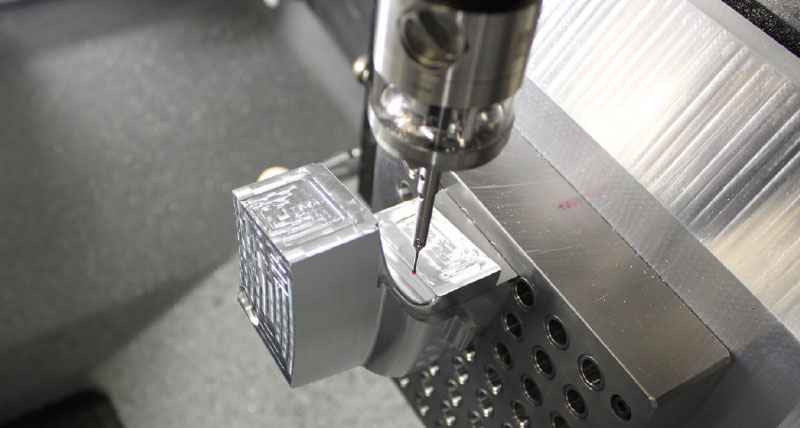

El módulo de software Best Fit de m&h también se utiliza en Pistol. Con su ayuda se puede mediante los contornos críticos determinarse la posición exacta de la pieza en su sujeción. Los valores de medición determinados sirven para girar y desplazar la cruz de coordenadas en el mando de la máquina para el mecanizado de las piezas con varios ejes, con lo cual el programa de mecanizado en el mando adapta la posición real de la pieza en la mesa de la máquina. «Esto ha aportado bastante en lo que se refiere a tiempos de preparación» se alegra Gert Pistol.

Desde el año 2005 Pistol utiliza también un sistema de sujeción de paletas propio que reduce más los tiempos de preparación y posibilita un ciclo de fun-cionamiento más rápido. «El turno siguiente toma la pieza en su paleta del estante y sigue trabajando. Esto no es ningún problema cuando se tiene el informe de medición o puede verificarse rápidamente la medida en la máquina».

Con la medición en la máquina no somos más baratos, pero más precisos, seguros y rápidos

La fabricación de herramientas en la cadena del proceso de fundición fina es el paso que requiere más tiempo hasta el vaciado en molde de prueba. También en moldes de inyección para fundiciones finas lo esencial es cada vez más tiempos de suministro más cortos para la fabricación de herramientas. De forma correspondiente, son indispensables sistemas de sujeción de punto cero y ciclos de funcionamiento seguros.

Hoy día la empresa Pistol puede realizar ciclos de fabricación de aprox. 4 hasta 6 semanas para un molde. Esto es aún más impresionante cuando se sabe que los modelos Pistol pueden tener 20, 30 y algunas veces 100 piezas sueltas, algunas veces 6 u 8 correderas. Todo debe estar bien desde un comienzo para poder satisfacer más tarde las exigencias de los clientes en cuanto y precisión del producto final. «En la construcción de turbinas los espesores de las paletas deben ser iguales con una precisión de centésimas de milímetro, y para todas las paletas» relata Gert Pistol. «Las mediciones posibilitan una elevada precisión de repetición»

Como respuesta a la pregunta de si el tiempo de medición «improductivo» más bien no obstaculiza el ciclo de funcionamiento y prolonga el tiempo de fabricación escuchamos un rotundo no de parte de Gert Pistol. «El tiempo de medición no juega ningún papel ya que piezas defectuosas cuestan mucho más tiempo y esfuerzos. Además se suman las múltiples ventajas de que en todo momento y en pocos minutos pueden medirse piezas y superficies mecanizadas. Esto repercute en la precisión de fabricación. Hoy día podemos suministrar con una calidad más alta». Esta es una característica única para los especialistas, la cual los clientes saben apreciar. De forma correspondiente esto se comunica al cliente.

La medición pertenece en Pistol al ciclo de funcionamiento diario. «Dado el caso que un colaborador haya olvidado generar un programa de medición, se produce la parada en la máquina», informa / relata Gert Pistol. Cualquier modificación puede medirse en todo momento en las herramientas existentes. «En caso de modificaciones hoy día en cada tiro se hace blanco» se alegra Gert Pistol. Ya no existe la lenta aproximación de antes a la dimensión final. Con Best Fit pueden sujetarse piezas fresadas previamente y colocarse a medida rápidamente mediante el contorno. Esto reduce los tiempos de preparación y posibilita un mecanizado de piezas considerablemente más preciso.