Salto di dualità

Pistol Gmbh - Germania

Contattateci

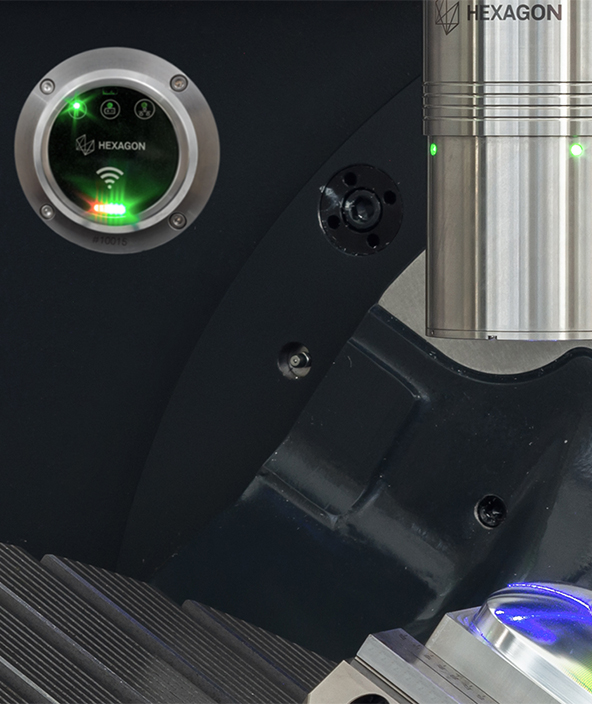

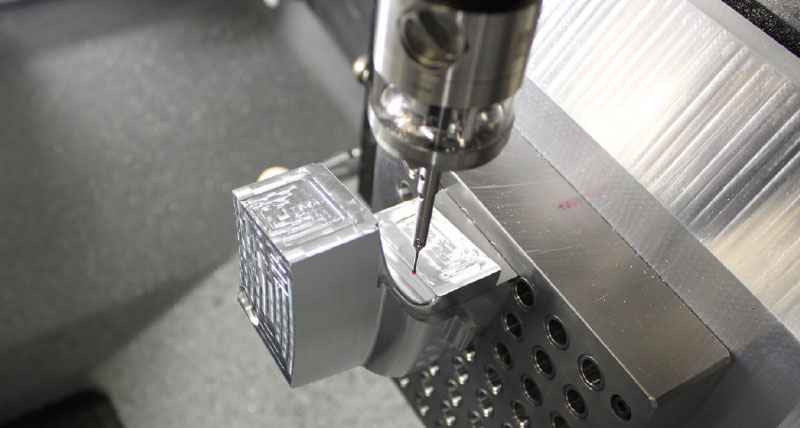

Utilizzando tastatori e software per la misura dei pezzi direttamente nel serraggio, la ditta Pistol S.r.l. di Zwenkau produce per le fonderie di precisione utensili con strutture molto fini per lo stampaggio ad iniezione di cera e ceramica.

Nata da una società di ingegneria fondata nel 1994 che si interessava del processo della fusione di precisione, la ditta Pistol GmbH con sede a Zwenkau in Sassonia, nelle immediate vicinanze di Lipsia, si è specializzata nella fornitura di prodotti per le fonderie di precisione.

La ditta produce stampi, sagome, utensili accessori e modelli di cera nel proprio impianto di stampaggio a iniezione di cera. Accanto ai modelli di cera prodotti su richiesta dei clienti, qui si forniscono campioni anche di tutti gli stampi provenienti dalla propria costruzione di utensili. In questo modo si garantiscono utensili sicuri per quanto riguarda il funzionamento e l’adattabilità e tempi ridotti per l’implementazione presso il cliente.

La ditta produce stampi, sagome, utensili accessori e modelli di cera nel proprio impianto di stampaggio a iniezione di cera. Accanto ai modelli di cera prodotti su richiesta dei clienti, qui si forniscono campioni anche di tutti gli stampi provenienti dalla propria costruzione di utensili. In questo modo si garantiscono utensili sicuri per quanto riguarda il funzionamento e l’adattabilità e tempi ridotti per l’implementazione presso il cliente. finitura. Inoltre sono evitate in gran parte le perdite d’informazioni che possono avvenire nella produzione con turni di lavoro”.

La ditta produce stampi, sagome, utensili accessori e modelli di cera nel proprio impianto di stampaggio a iniezione di cera. Accanto ai modelli di cera prodotti su richiesta dei clienti, qui si forniscono campioni anche di tutti gli stampi provenienti dalla propria costruzione di utensili. In questo modo si garantiscono utensili sicuri per quanto riguarda il funzionamento e l’adattabilità e tempi ridotti per l’implementazione presso il cliente. finitura. Inoltre sono evitate in gran parte le perdite d’informazioni che possono avvenire nella produzione con turni di lavoro”.

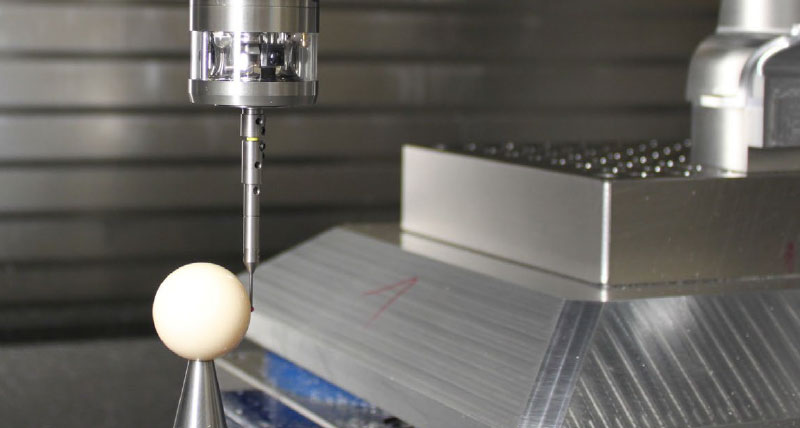

Già dal 1997 si è iniziato a controllare i contorni tridimensionali direttamente nel serraggio. Il software 3D Form Inspect confronta i dati nominali della progettazione CAD con i valori reali del pezzo sulla macchina. L’operatore macchina può anche richiamare in ogni momento con un semplice clic del mouse il punto da misurare e la funzione di misura desiderata. Con i dati CAD possono essere trasmessi anche i punti di misurazione fissati in precedenza. Il software scrive il programma sullo sfondo insieme al controllo di collisione per la macchina. Questo programma è richiamato ed elaborato nella macchina come qualsiasi altro programma di lavorazione. In contemporanea è scritto automaticamente un nuovo programma con i valori di misurazione che è poi trasmesso al computer per visualizzare i valori di misurazione direttamente sul calcolatore. Tali valori possono essere stampati come protocollo di misurazione oppure salvati come record di dati. Prima di ogni programma di misura è attivata una breve calibrazione brevettata che rileva le variazioni termiche attuali degli assi di macchina tenendone conto al momento dell’emissione dei valori di misurazione. 3D Form Inspect misura con tutti e 5 gli assi e compensa gli errori di traslazione del 4° e 5° asse. In questo modo il software garantisce sempre valori af- fidabili ed esattamente ripetibili, come quelli misurati su una macchina di misura.

“In quel momento, secondo le nostre conoscenze, non c’era nient’altro che funzionasse così bene. Per noi si è trattato di un salto di qualità“, così descrive Gert Pistol la scelta di utilizzare i sistemi di misura di m&h. “Una volta, si scopriva durante l’assemblaggio se qualcosa non funzionava. Ora possiamo scoprirlo prima, avendo la possibilità di correggere gli eventuali scostamenti. I lavori di rifinitura e i pezzi di scarto si sono ridotti notevolmente”. Nel frattempo la ditta Pistol ha a disposizione due licenze del software 3D Form Inspect, con cui può fornire programmi di misura alternativamente a tre macchine a cinque assi e a tre macchine a tre assi dei costruttori Hermle, OPS e DMG.

Anche il modulo del software Best Fit di m&h è utilizzato dalla ditta Pistol. Con il suo aiuto può essere individuata, in base ai contorni critici, la posizione esatta del pezzo nel serraggio. I valori di misurazione rilevati servono poi a girare e a spostare il sistema di coordinate nel controllo macchina per la lavorazione a più assi dei pezzi e ad adeguare così esattamente il programma di lavorazione elaborato nel controllo alla posizione reale del pezzo sulla tavola della macchina. “Ciò ha portato grandi vantaggi per quanto riguarda i tempi di attrezzaggio”, afferma con soddisfazione Gert Pistol.

Con le operazioni di misura sulla macchina non si risparmiano i costi ma si hanno misurazioni più precise, sicure e veloci“.

Dal 2005 la ditta Pistol utilizza anche un proprio sistema di serraggio pallet che riduce ancora di più i tempi di attrezzaggio e rende possibile una velocizzazione dei cicli di produzione. “Il turno seguente rimuove il pezzo sul pallet dallo scaffale e continua la lavorazione. Tutto ciò non è un problema, se è disponibile il protocollo di misurazione o se si può eseguire velocemente una seconda misurazione sulla macchina”.

La produzione di utensili è nella catena di processo microfusione la fase più complessa fino alla colata di prova. Anche per quanto riguarda gli stampi ad iniezione per le fonderie di precisione si tratta sempre più di ridurre i tempi di fornitura per la costruzione di utensili. Di conseguenza sono indispensabili sistemi di serraggio a punto zero e cicli di funzionamento sicuri.

Oggi la ditta Pistol può realizzare tempi di ciclo di circa 4 - 6 settimane per uno stampo. Ciò è ancora più impressionante, se si è consapevoli che gli stampi prodotti da Pistol possono presentare 20, 30 o anche addirittura 100 pezzi separati, a volte 6 o 8 estrattori. In tal caso tutto deve funzionare perfettamente sin dall’inizio, in modo da poter soddisfare anche le esigenze dei clienti riguardo alla precisione dei successivi prodotti finali. “Nella costruzione delle turbine gli spessori delle pale devono essere uguali al cento per cento e in tutte le pale”, riferisce Gert Pistol. “Le misurazioni permettono una ripetibilità molto elevata”

Alla domanda se il tempo di misurazione “improduttivo” non ostacoli il ciclo di funzionamento allungandone i tempi, risponde Gert Pistol con un secco no. “Il tempo di misurazione diventa irrilevante. Se, infatti, i pezzi sono difettosi, s’impiega più tempo e si ha un maggiore dispendio di energie. Inoltre si aggiungano i molteplici vantaggi che si hanno se ogni volta si possono misurare pezzi e superfici lavorate in pochi minuti. Ciò si ripercuote sulla precisione della produzione. Oggi possiamo fornire prodotti di qualità più elevata”. Per gli esperti questa è una “Unique selling proposition” (argomentazione esclusiva di vendita) che i clienti sanno apprezzare. E quindi il cliente è informato anche in questo senso.

Per la ditta Pistol misurare fa parte del ciclo di funzionamento quotidiano. “Se un collaboratore dovesse dimenticarsi di generare un programma di misura, ciò comporterebbe l’arresto della macchina“, riferisce Gert Pistol. Eventuali modifiche possono essere misurate negli utensili esistenti in ogni momento. “Oggi si hanno risultati perfetti, quando si eseguono modifiche”, afferma con soddisfazione Gert Pistol. Quello che una volta accadeva quando si lavorava il pezzo passo dopo passo fino a ottenere la misura del pezzo finito, oggi non è più necessario. Grazie a Best Fit i pezzi fresati di sgrosso possono essere serrati e misurati velocemente in base al contorno, riducendo i tempi di attrezzaggio e permettendo una lavorazione del pezzi molto più precisa.