Attester la qualité des machines d’un leader technologique

Le système ETALON LASERTRACER NG atteste la précision et la qualité de fabrication sur l’ensemble de la zone de travail d’une machine-outil.

F. Zimmermann GmbH a choisi le système ETALON LASERTRACER NG d’Hexagon pour vérifier et valider la qualité des fraiseuses et centres d’usinage nouvellement fabriqués. Le système fournit à ses clients une preuve documentée de la précision de ses machines sur l’ensemble de la zone de travail, apporte des gains de temps considérables pendant la mesure et peut être utilisé pour surveiller l’état des machines, ce qui rend la maintenance plus efficace.

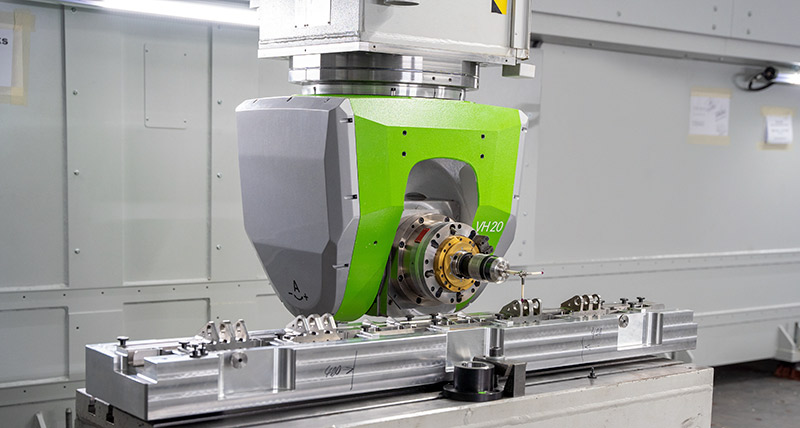

Établie à Neuhausen auf den Fildern, en Allemagne, F. Zimmermann GmbH est un leader technologique réputé pour ses fraiseuses à portique et ses centres d’usinage horizontaux. Spécialisée dans le secteur de l’aérospatiale et de l’automobile, l’entreprise est soucieuse de fournir des machines qui répondent aux très hautes exigences des clients en termes de qualité, de précision et de finition de surface de leurs produits finis.

Établie à Neuhausen auf den Fildern, en Allemagne, F. Zimmermann GmbH est un leader technologique réputé pour ses fraiseuses à portique et ses centres d’usinage horizontaux. Spécialisée dans le secteur de l’aérospatiale et de l’automobile, l’entreprise est soucieuse de fournir des machines qui répondent aux très hautes exigences des clients en termes de qualité, de précision et de finition de surface de leurs produits finis.

Le processus d’achat d’une machine-outil se termine en général par le contrôle de la qualité de fabrication sur le site du client, pendant la phase de réception. L’achat n’est finalisé qu’à partir du moment où le client est convaincu qu’il obtient la qualité requise. Dans la plupart des cas, ce contrôle s’effectue avec une pièce d’essai spécialement réalisée à cette fin. Si la mesure consécutive de cette pièce montre que toutes les tolérances nécessaires sont respectées, la procédure de validation de la machine est considérée comme réussie.

Mais ce test ne couvre pas toute la zone d’usinage de la machine. D’éventuels écarts sur d’autres points ne sont donc pas détectés.

Mais ce test ne couvre pas toute la zone d’usinage de la machine. D’éventuels écarts sur d’autres points ne sont donc pas détectés.

Comme Zimmermann promet d’excellents résultats sur toute la zone de travail, l’entreprise a décidé d’aller au-delà des exigences devant être remplies pour la procédure de validation en choisissant le système ETALON LASERTRACER NG, capable d’attester la qualité dans tout le volume d’usinage.

Tester les différents axes est une opération coûteuse et fastidieuse, car les conditions ambiantes peuvent avoir une influence sur la vérification. « Parfois, nous mesurons la machine pendant la nuit pour bénéficier des conditions de température les plus constantes dans l’unité de production pendant le cycle de mesure », explique Steffen Nüssle, directeur des ventes Export, chez Zimmermann.

Pour compliquer les choses, les axes de rotation ne peuvent pas être mesurés ou contrôlés avec des systèmes d’alignement classiques. Il faut donc utiliser un équipement de mesure séparé pour cette tâche, ce qui augmente la durée et les coûts de la procédure.

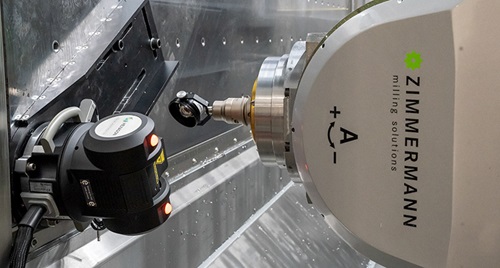

À la différence des systèmes conventionnels, le LASERTRACER NG utilise une technologie de mesure brevetée qui relève les imprécisions mécaniques des axes linéaires, axes de rotation et de pivotement, en garantissant ainsi une qualité inégalée en un temps bien plus court.

Installation simple et rapide, mesure précise

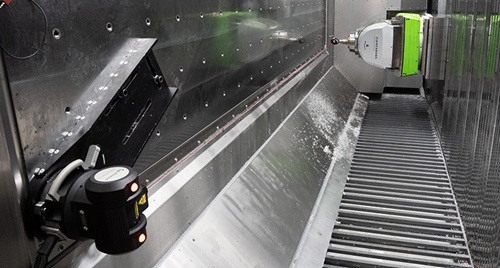

Lors de la mesure géométrique, le système relève les trois axes linéaires simultanément. L’équipement est facile à installer. On place le LASERTRACER NG à l’intérieur ou à proximité du volume de travail de la machine, on insère un réflecteur dans la broche de la machine et, après quelques clics, le programme de mesure se déroule automatiquement.

Lors de la mesure géométrique, le système relève les trois axes linéaires simultanément. L’équipement est facile à installer. On place le LASERTRACER NG à l’intérieur ou à proximité du volume de travail de la machine, on insère un réflecteur dans la broche de la machine et, après quelques clics, le programme de mesure se déroule automatiquement.

Le système suit les mouvements de la machine dans l’ensemble du volume de travail, via le centre d’outil, en fournissant des valeurs mesurées de haute précision. Celles-ci sont utilisées par les suites logicielles d’Hexagon pour calculer et analyser les erreurs de machine avec une précision de quelques fractions d’un micromètre.

Les mesures sont prises sur la machine assemblée et ne sont pas uniquement enregistrées séparément pour les différents axes. Cela permet d’exclure des erreurs consécutives dues, par exemple, à une installation incorrecte. Le système est repositionné manuellement entre les étapes de mesure.

Avec cette méthode, la mesure complète d’une machine prend nettement moins de temps qu’avec des systèmes comparables. « La solution d’Hexagon nous a apporté des gains de temps considérables et c’est l’un de ses plus gros avantages pour nous », observe Steffen Nüssle. « Après l’installation du LASERTRACER NG, il suffit d’appuyer sur quelques boutons et d’effectuer quelques mouvements manuels pour réaliser la mesure. C’est aussi facile que cela. »

Validation de la qualité de la machine tout au long de son cycle de vie

Après la mise en service de la machine, il est nécessaire de vérifier régulièrement si elle respecte les tolérances requises.

The validity of certified measurements using metrology software like PC-DMIS on the machine tool, which several Zimmermann customers use, requires proof that the machine meets the required tolerances – evidence that the LASERTRACER NG-system can provide.

La validité des mesures certifiées réalisées à l’aide d’un logiciel de métrologie comme PC-DMIS sur la machine-outil, une solution utilisée par plusieurs clients de la société Zimmermann, exige la confirmation du respect des tolérances prescrites. Le système LASERTRACER NG peut la fournir.

Il est notamment essentiel de s’assurer de l’état parfait de la machine dans le cadre de la fabrication de grands composants coûteux, comme ceux utilisés dans l’aéronautique. Si ce n’est pas le cas, les erreurs causées par la machine peuvent aboutir à des retouches coûteuses ou produire du rebut.

Quelles que soient les exigences – contrôles à intervalles réguliers ou avant la production de pièces coûteuses – le LASERTRACER NG permet de vérifier facilement si les machines fonctionnent conformément aux spécifications ou ont besoin d’une maintenance.

« En particulier les grandes entreprises qui fabriquent des composants coûteux aimeraient connaître l’état de leurs machines et savoir à quel moment et où elles présentent des erreurs. La maintenance prédictive devient de plus en plus importante à cet égard », explique Steffen Nüssle. Le système d’Hexagon détecte les erreurs à un stade précoce, avant qu’elles n’aient des conséquences, et permet une planification plus efficace de la maintenance. » Fini les défaillances spontanées.

Grâce à son utilisation simple, le personnel du client peut commander le système sur place sans avoir besoin d’une assistance technique. C’est un grand avantage ! « Comme le système exécute la tâche bien plus rapidement que des équipements similaires, il est facile de montrer régulièrement au client à quel point nos machines usinent bien, dans tout le volume de travail, même après de nombreuses heures de service », ajoute Steffen Nüssle

Advantages

- Contrôle facile de l’état actuel des machines-outils

- Un système qui détermine tous les erreurs de composante d’axe et les orientations d’axe

- Temps minime comparé à un système de mesure classique (étalons d’essai ou interféromètres laser conventionnels)

- Génération sûre et automatique de données de correction pour la commande (classique ou volumétrique)

- Utilisation flexible sur des machines de différents types et tailless