Controllo della qualità della macchina da parte di un’azienda leader nel settore della tecnologia

L’ETALON LASERTRACER NG di Hexagon garantisce la precisione e la qualità della produzione sull’intera area di lavoro di una macchina utensile

F. Zimmermann GmbH ha scelto ETALON LASERTRACER NG di Hexagon per i test di collaudo e il controllo della qualità per certificare l’eccezionale precisione delle sue fresatrici e dei suoi centri di lavorazione di nuova produzione. Il sistema fornisce ai clienti una prova documentata della precisione sull’intera area di lavoro di una macchina, garantisce un notevole risparmio di tempo durante la verifica e può essere utilizzato per il monitoraggio regolare delle condizioni, con conseguente aumento dell’efficienza della manutenzione.

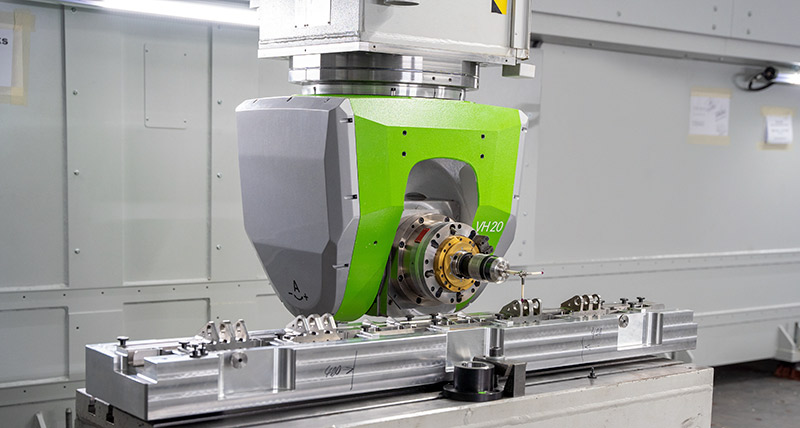

Con sede a Neuhausen auf den Fildern, in Germania, la Zimmermann è un’azienda leader nel settore tecnologico, nota per le sue fresatrici a portale ad alte prestazioni e i suoi centri di lavorazione orizzontali. L’azienda è specializzata nella fornitura di clienti dei settori aerospaziale e automobilistico ed è molto attenta a garantire che le sue macchine offrano la qualità, la precisione e la finitura superficiale eccezionali del prodotto finale che i clienti si aspettano.

Il processo di acquisto di una macchina utensile di solito si conclude con il controllo della qualità del prodotto in loco, presso lo stabilimento del cliente, durante il test di collaudo. L’acquisto viene completato solo dopo che il cliente è convinto di aver raggiunto la qualità richiesta. Nella maggior parte dei casi, ciò avviene attraverso la produzione di uno speciale pezzo di prova. Se la successiva misura di questo pezzo dimostra che tutte le tolleranze necessarie sono state rispettate, il collaudo della macchina è considerato superato.

Il processo di acquisto di una macchina utensile di solito si conclude con il controllo della qualità del prodotto in loco, presso lo stabilimento del cliente, durante il test di collaudo. L’acquisto viene completato solo dopo che il cliente è convinto di aver raggiunto la qualità richiesta. Nella maggior parte dei casi, ciò avviene attraverso la produzione di uno speciale pezzo di prova. Se la successiva misura di questo pezzo dimostra che tutte le tolleranze necessarie sono state rispettate, il collaudo della macchina è considerato superato.

Tuttavia, questo processo di test non copre l’intera area di lavorazione della macchina, il che significa che le deviazioni in altri punti potrebbero non essere rilevate.

Dato che Zimmermann promette risultati eccellenti sull’intera gamma di lavorazioni, ha deciso di spingersi oltre quanto strettamente richiesto per i test di collaudo della macchina, scegliendo il sistema ETALON LASERTRACER NG di Hexagon per dimostrare la qualità sull’intero volume di lavorazione.

Il test dei singoli assi è costoso e richiede tempo e le condizioni ambientali possono influenzare la verifica della macchina. “A volte misuriamo le macchine di notte per garantire condizioni di temperatura il più possibile costanti nel capannone per tutta la durata della misura”, spiega Steffen Nüssle, Sales Director Export di Zimmermann.

Il test dei singoli assi è costoso e richiede tempo e le condizioni ambientali possono influenzare la verifica della macchina. “A volte misuriamo le macchine di notte per garantire condizioni di temperatura il più possibile costanti nel capannone per tutta la durata della misura”, spiega Steffen Nüssle, Sales Director Export di Zimmermann.

Un’ulteriore complicazione è rappresentata dal fatto che gli assi rotanti non possono essere misurati e verificati con i sistemi di allineamento convenzionali, il che significa che è necessario utilizzare un dispositivo di misura distinto per questa misura, con conseguente aumento dei tempi e dei costi del processo.

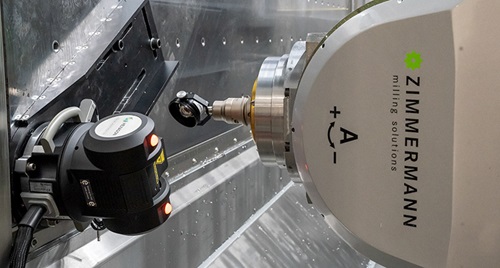

A differenza dei sistemi convenzionali, il LASERTRACER NG utilizza una tecnica di misura brevettata che rileva le imprecisioni meccaniche degli assi lineari, rotanti e orientabili insieme, garantendo così una precisione impareggiabile in tempi molto più brevi.

Con sede a Neuhausen auf den Fildern, in Germania, la Zimmermann è un’azienda leader nel settore tecnologico, nota per le sue fresatrici a portale ad alte prestazioni e i suoi centri di lavorazione orizzontali. L’azienda è specializzata nella fornitura di clienti dei settori aerospaziale e automobilistico ed è molto attenta a garantire che le sue macchine offrano la qualità, la precisione e la finitura superficiale eccezionali del prodotto finale che i clienti si aspettano.

Il processo di acquisto di una macchina utensile di solito si conclude con il controllo della qualità del prodotto in loco, presso lo stabilimento del cliente, durante il test di collaudo. L’acquisto viene completato solo dopo che il cliente è convinto di aver raggiunto la qualità richiesta. Nella maggior parte dei casi, ciò avviene attraverso la produzione di uno speciale pezzo di prova. Se la successiva misura di questo pezzo dimostra che tutte le tolleranze necessarie sono state rispettate, il collaudo della macchina è considerato superato.

Il processo di acquisto di una macchina utensile di solito si conclude con il controllo della qualità del prodotto in loco, presso lo stabilimento del cliente, durante il test di collaudo. L’acquisto viene completato solo dopo che il cliente è convinto di aver raggiunto la qualità richiesta. Nella maggior parte dei casi, ciò avviene attraverso la produzione di uno speciale pezzo di prova. Se la successiva misura di questo pezzo dimostra che tutte le tolleranze necessarie sono state rispettate, il collaudo della macchina è considerato superato.Tuttavia, questo processo di test non copre l’intera area di lavorazione della macchina, il che significa che le deviazioni in altri punti potrebbero non essere rilevate.

Dato che Zimmermann promette risultati eccellenti sull’intera gamma di lavorazioni, ha deciso di spingersi oltre quanto strettamente richiesto per i test di collaudo della macchina, scegliendo il sistema ETALON LASERTRACER NG di Hexagon per dimostrare la qualità sull’intero volume di lavorazione.

Il test dei singoli assi è costoso e richiede tempo e le condizioni ambientali possono influenzare la verifica della macchina. “A volte misuriamo le macchine di notte per garantire condizioni di temperatura il più possibile costanti nel capannone per tutta la durata della misura”, spiega Steffen Nüssle, Sales Director Export di Zimmermann.

Il test dei singoli assi è costoso e richiede tempo e le condizioni ambientali possono influenzare la verifica della macchina. “A volte misuriamo le macchine di notte per garantire condizioni di temperatura il più possibile costanti nel capannone per tutta la durata della misura”, spiega Steffen Nüssle, Sales Director Export di Zimmermann.Un’ulteriore complicazione è rappresentata dal fatto che gli assi rotanti non possono essere misurati e verificati con i sistemi di allineamento convenzionali, il che significa che è necessario utilizzare un dispositivo di misura distinto per questa misura, con conseguente aumento dei tempi e dei costi del processo.

A differenza dei sistemi convenzionali, il LASERTRACER NG utilizza una tecnica di misura brevettata che rileva le imprecisioni meccaniche degli assi lineari, rotanti e orientabili insieme, garantendo così una precisione impareggiabile in tempi molto più brevi.

“Il sistema di Hexagon rileva le deviazioni in anticipo prima che si verifichino conseguenze, consentendo una pianificazione più efficiente degli interventi di manutenzione.”

Steffen Nüssle

Sales Director Export

F. Zimmermann GmbH

Semplicità di configurazione e misure rapide e precise

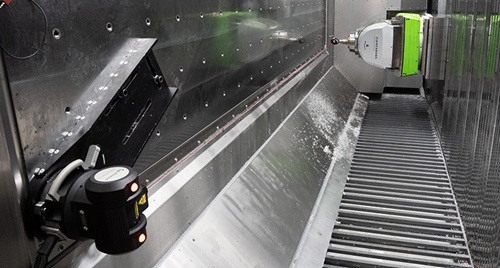

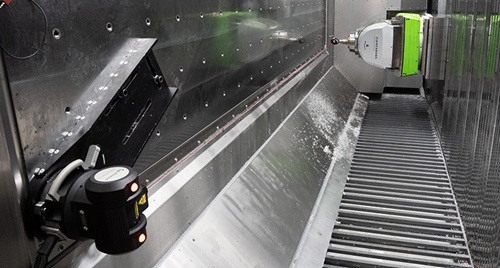

Durante la misura della geometria, il sistema acquisisce tutti e tre gli assi lineari contemporaneamente. La configurazione del sistema è semplice: il LASERTRACER NG è posizionato all’interno o in prossimità del volume di lavoro della macchina, un riflettore è inserito nel mandrino della macchina e, dopo pochi clic, la routine di misura procede in modo completamente automatico.

Durante la misura della geometria, il sistema acquisisce tutti e tre gli assi lineari contemporaneamente. La configurazione del sistema è semplice: il LASERTRACER NG è posizionato all’interno o in prossimità del volume di lavoro della macchina, un riflettore è inserito nel mandrino della macchina e, dopo pochi clic, la routine di misura procede in modo completamente automatico.Il dispositivo traccia il percorso della macchina nell’intero volume di lavoro attraverso il centro dell’utensile fornendo valori di misura estremamente precisi, dai quali i pacchetti software Hexagon calcolano e analizzano le deviazioni della macchina entro frazioni dell’ordine del micrometro.

Le misure sono rilevate nella macchina completamente assemblata e non solo registrate separatamente per i singoli assi. In questo modo si possono escludere gli errori derivanti, ad esempio, da una configurazione errata. Nell’intervallo tra le fasi di misura il dispositivo è riposizionato manualmente.

Con questo sistema la misura completa di una macchina impiega solo una frazione del tempo necessario utilizzando sistemi analoghi. “La soluzione di Hexagon ci ha permesso di risparmiare molto tempo e rappresenta per noi il principale valore aggiunto del sistema”, afferma Nüssle. “Una volta impostato il LASERTRACER NG, basta premere pochi pulsanti e compiere alcuni movimenti della mano per completare la misura. È molto semplice.”

Garanzia per tutta la durata di vita della macchina

Dopo la messa in funzione di una macchina, è necessario verificare periodicamente che continui a rispettare le tolleranze richieste.La validità delle misure certificate con software di misura come PC-DMIS sulla macchina utensile, che molti clienti Zimmermann utilizzano, richiede la garanzia che la macchina soddisfa le tolleranze richieste, garanzia che il sistema LASERTRACER NG è in grado di fornire.

Soprattutto quando si producono componenti di grandi dimensioni e molto costosi, come quelli utilizzati in ambito aerospaziale, è essenziale garantire che la macchina sia in perfette condizioni. In caso contrario gli errori causati dalla macchina possono comportare onerosi interventi di rilavorazione o scarti.

Indipendentemente dalle esigenze, a intervalli regolari o prima della produzione di componenti costosi, LASERTRACER NG consente di verificare con facilità se le macchine funzionano come previsto o se sono necessari interventi di manutenzione.

“Le grandi aziende, in particolare, che utilizzano componenti molto onerosi, vorrebbero sapere se, quando e dove sono previste deviazioni. A questo proposito, la manutenzione predittiva sta assumendo un’importanza sempre maggiore”, spiega Nüssle. “Il sistema di Hexagon rileva le deviazioni in anticipo prima che si verifichino conseguenze, consentendo una pianificazione più efficiente degli interventi di manutenzione.” I difetti accidentali possono essere un ricordo del passato.

Inoltre, grazie alla sua facilità d’uso, il personale del cliente può utilizzare il sistema in loco senza dover ricorrere all’assistenza di un tecnico. “E dato che il sistema richiede molto meno tempo rispetto a sistemi analoghi, è facile mostrare al cliente più volte il buon funzionamento delle nostre macchine, in tutta l’area di lavoro, anche dopo molte ore di funzionamento”, afferma Nüssle.

Vantaggi

- Controllo semplice delle condizioni attuali delle macchine utensili

- Un sistema per la determinazione di tutte le deviazioni dei componenti dell’asse e degli orientamenti degli assi

- Tempi minimi rispetto alle attrezzature di misura convenzionali (standard di prova o interferometri laser convenzionali)

- Generazione sicura e automatica di dati di rettifica per il controllo (convenzionale o volumetrico)

- Impiego flessibile su macchine di diverse dimensioni e tipologie

“La soluzione di Hexagon ha portato a un grande risparmio di tempo... Una volta impostato il LASERTRACER NG, basta premere pochi pulsanti e compiere alcuni movimenti della mano per completare la misura. È molto semplice.”

Steffen Nüssle

Sales Director Export

F. Zimmermann GmbH