Comprobación del sello de calidad de las máquinas de un líder tecnológico

El ETALON LASERTRACER NG de Hexagon confirma la precisión y la prueba de calidad de fabricación en toda el área de trabajo de una máquina-herramienta.

F. Zimmermann GmbH eligió el ETALON LASERTRACER NG de Hexagon para las pruebas de aceptación y calidad para confirmar la destacada precisión de susfresadoras y centros de mecanizado. El sistema ofrece a sus clientes una prueba documentada de la precisión de toda el área de trabajo de una máquina, ofrece un ahorro de tiempo considerable durante la medición de comprobación y puede utilizarse para la supervisión periódica de la condición, lo cual lleva a una mayor eficiencia en el mantenimiento.

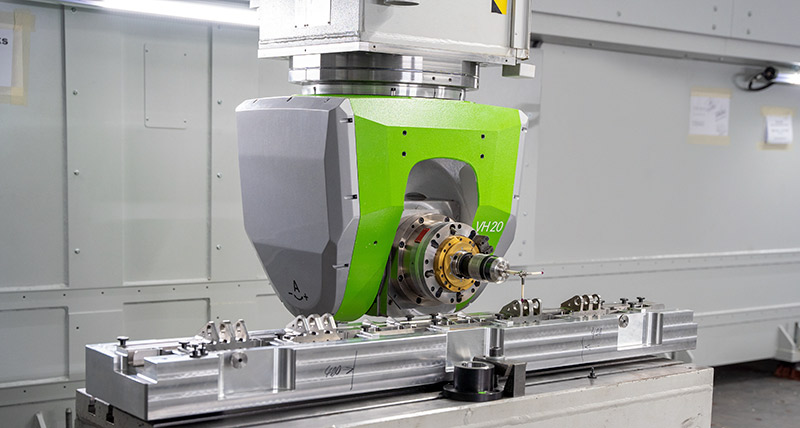

Desde Neuhausen auf den Fildern en Alemania, Zimmermann es un líder tecnológico conocido por sus potentes fresadoras de pórtico y centros de mecanizado horizontales. La empresa se especializa en clientes que van desde la industria aeroespacial a la automoción y se esfuerza por garantizar que sus máquinas ofrezcan la calidad, precisión y acabado superficial del producto final que esperan sus clientes.

El proceso de adquisición de una máquina-herramienta suele finalizar con la prueba de calidad de fabricación in situ en las instalaciones de fabricación del cliente durante el proceso de aceptación. La compra solo se completa cuando el cliente está convencido de que se ha alcanzado la calidad necesaria. En la mayoría de los casos, esto se hace fabricando una pieza de prueba especial. Si la medición posterior de esta pieza demuestra que se cumplen todas las tolerancias necesarias, la aceptación de la máquina se considera adecuada.

El proceso de adquisición de una máquina-herramienta suele finalizar con la prueba de calidad de fabricación in situ en las instalaciones de fabricación del cliente durante el proceso de aceptación. La compra solo se completa cuando el cliente está convencido de que se ha alcanzado la calidad necesaria. En la mayoría de los casos, esto se hace fabricando una pieza de prueba especial. Si la medición posterior de esta pieza demuestra que se cumplen todas las tolerancias necesarias, la aceptación de la máquina se considera adecuada.

Sin embargo, este proceso de prueba no cubre toda el área de mecanizado de la máquina, lo que significa que no se descubrirían las desviaciones en otros puntos.

Ya que Zimmermann promete resultados excelentes en toda el área de mecanizado, decidieron ir más allá de lo estrictamente necesario en sus pruebas de aceptación de la máquina, al elegir el sistema ETALON LASERTRACER NG de Hexagon para demostrar la calidad en todo el volumen de mecanizado.

Probar los ejes individuales es costoso y lleva tiempo, por lo que las condiciones ambientales pueden influir en la comprobación de la máquina. “A veces medimos las máquinas por la noche para que las condiciones de temperatura en la nave sean lo más constantes posible durante toda la medición,” explica Steffen Nüssle, Director de ventas de exportación de Zimmermann.

Probar los ejes individuales es costoso y lleva tiempo, por lo que las condiciones ambientales pueden influir en la comprobación de la máquina. “A veces medimos las máquinas por la noche para que las condiciones de temperatura en la nave sean lo más constantes posible durante toda la medición,” explica Steffen Nüssle, Director de ventas de exportación de Zimmermann.

Para complicar aún más la tarea, no es posible medir ni inspeccionar los ejes giratorios con los sistemas de alineación convencionales, lo cual significa que debe utilizarse un equipo de medición independiente para esta medición, lo que agrega tiempo y costes adicionales al proceso.

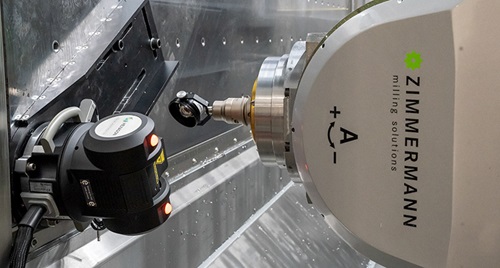

A diferencia de los sistemas convencionales, el LASERTRACER NG utiliza una tecnología de medición patentada que detecta las imprecisiones mecánicas de los ejes lineal, giratorio y pivotante de forma conjunta, garantizando así una precisión insuperable en mucho menos tiempo.

Configuración sencilla y medición rápida y precisa

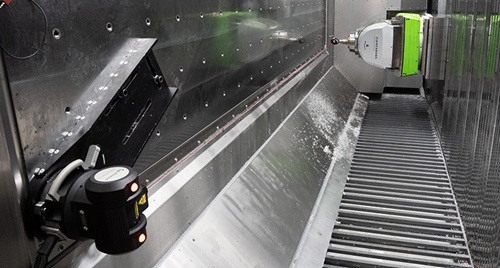

Durante la medición geométrica, el sistema capta los tres ejes lineales simultáneamente. Además, la configuración del sistema es sencilla; el LASERTRACER NG se coloca dentro o cerca del volumen de trabajo de la máquina, se introduce un reflector en el eje de la máquina y tras unos cuantos clics, la rutina de medición se efectúa de forma completamente automática.

Durante la medición geométrica, el sistema capta los tres ejes lineales simultáneamente. Además, la configuración del sistema es sencilla; el LASERTRACER NG se coloca dentro o cerca del volumen de trabajo de la máquina, se introduce un reflector en el eje de la máquina y tras unos cuantos clics, la rutina de medición se efectúa de forma completamente automática.

El equipo efectúa un seguimiento de la trayectoria de la máquina en todo su volumen de trabajo a través del punto central de la herramienta, ofreciendo valores medidos de gran precisión, a partir de los cuales los paquetes de software de Hexagon calculan y analizan las desviaciones de la máquina con una precisión de fracciones de micrómetro.

Las mediciones se efectúan en la máquina completamente instalada y no solo se registran por separado para ejes individuales. De esta forma, pueden excluirse los errores derivados, por ejemplo, por errores de configuración. Entre los pasos de medición, el equipo se reubica de forma manual.

Con este sistema, la medición completa de una máquina requiere solo de una fracción del tiempo necesario cuando se utilizan sistemas similares. “La solución de Hexagon ha permitido un gran ahorro de tiempo y es la mayor ventaja del sistema para nosotros,” comenta Nüssle. “Una vez configurado el LASERTRACER NG, basta con pulsar unos cuantos botones y algunos movimientos de la mano para completar la medición. Así de sencillo.”

Pruebas durante la vida útil de una máquina

Tras la puesta en marcha de una máquina, es necesario asegurarse periódicamente de que sigue cumpliendo con las tolerancias necesarias.

La validez de las mediciones certificadas utilizando software de metrología como PC-DMIS en la máquina-herramienta, la cual utilizan varios clientes de Zimmermann, requiere una prueba de que la máquina cumple con las tolerancias necesarias: evidencia que el sistema LASERTRACER NG puede proporcionar.

Especialmente al fabricar componentes grandes y costosos, como los que se utilizan en la industria aeroespacial, resulta esencial garantizar que la máquina se encuentra en perfectas condiciones. De lo contrario, los errores provocados por la máquina pueden dar lugar a costosos reprocesamientos o desechos.

Cualquiera que sea el requisito – a intervalos regulares o antes de la producción de piezas costosas – LASERTRACER NG permite comprobar fácilmente si las máquinas funcionan según lo especificado o si es necesario realizar tareas de mantenimiento.

“A las grandes empresas, en particular, con componentes de coste elevado, les gustaría saber si las desviaciones de las máquinas son inevitables y cuándo y dónde ocurrirán. El mantenimiento predictivo es cada vez más importante en ese sentido,” explica Nüssle. “El sistema de Hexagon detecta de forma temprana cualquier desviación antes de que surjan las consecuencias, lo cual permite una planificación del mantenimiento más eficiente.” Los fallos espontáneos pueden ser cosa del pasado.

Además, gracias a su facilidad de uso, el personal del cliente puede manejar el sistema in situ sin necesidad de la ayuda de un técnico de servicio. “Ya que el sistema requiere mucho menos tiempo que otros sistemas similares, resulta sencillo mostrar al cliente una y otra vez lo bien que funcionan nuestras máquinas, en toda la zona de trabajo, incluso después de muchas horas de trabajo,” explica Nüssle.

Ventajas

- Comprobación sencilla de la condición actual de las máquinas-herramienta

- Sistema para determinar todas las desviaciones de los componentes de los ejes y las orientaciones de los ejes

- Tiempo mínimo en comparación con los equipos de medición convencionales (patrones de prueba o interferómetros láser convencionales)

- Generación segura y automática de datos de corrección para el control (convencional o volumétrico)

- Uso flexible en máquinas de diferentes tamaños y tipos