テクノロジー・リーダーの機械品質の証

HexagonのETALON LASERTRACER NG は、工作機械の全作業エリアに関する生産品質の正確さの証明を提供

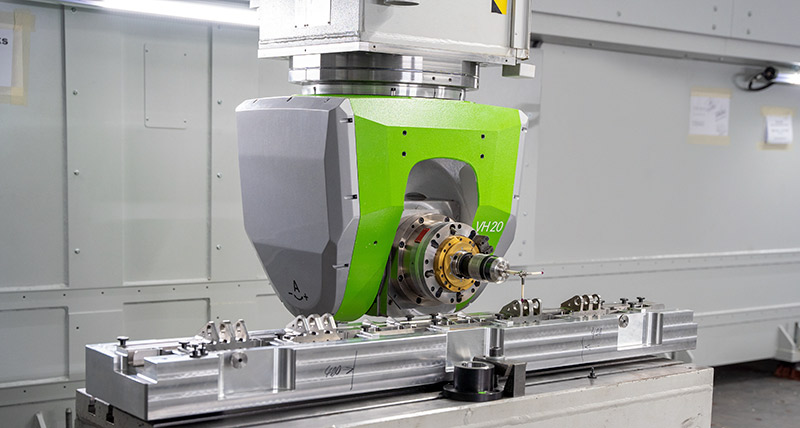

ドイツのNeuhausen auf den FildernにあるZimmermannは、高機能ポータル・フライス盤および水平マシニングセンタで知られた技術リーダーです。同社は航空宇宙と自動車産業の顧客に特化し、顧客の期待する最終製品の優れた品質、精度および表面仕上げを機械提供できるよう保証することに注力しています。

通常の工作機械受入過程で、顧客が実地製造設備で、生産品質の証拠を確認する手順がある場合。購入プロセスは、必要な品質が達成されたことを顧客が確認することで完結します。ほとんどの場合、この検証では、特別テストピースの試作が行われます。この完成したテストピースの測定により、必要な許容差すべてを満たしたことを実証することで、納品が完了します。

通常の工作機械受入過程で、顧客が実地製造設備で、生産品質の証拠を確認する手順がある場合。購入プロセスは、必要な品質が達成されたことを顧客が確認することで完結します。ほとんどの場合、この検証では、特別テストピースの試作が行われます。この完成したテストピースの測定により、必要な許容差すべてを満たしたことを実証することで、納品が完了します。しかしながら、このテスト・プロセスでは、機械の機械加工エリア全体をカバーできるわけではないため、仮に他の部分に偏差が存在しても、発見できない可能性もあります。

Zimmermann は、その顧客に対して機械加工エリア全体で優れた結果を約束しています。そこで機械加工ボリューム全体の品質を証明するために、HexagonのETALON LASERTRACERNGシステムを選び、機械受入試験において、現在の受け入れラインを大きく超える範囲にわたって検査を行うことを決定しました。

個々の軸のテストには高額のコストが発生し、時間もかかります。これは、環境条件が機器検証に影響を及ぼすことを意味します。「時々、測定中ホールで温度条件を一定に保つために夜間に機械の測定を行うこともあります」Zimmermannの輸出ディレクター、 Steffen Nüssle氏は説明します。

個々の軸のテストには高額のコストが発生し、時間もかかります。これは、環境条件が機器検証に影響を及ぼすことを意味します。「時々、測定中ホールで温度条件を一定に保つために夜間に機械の測定を行うこともあります」Zimmermannの輸出ディレクター、 Steffen Nüssle氏は説明します。回転軸の測定・検査は、従来のアラインメント・システムではできないため、さらに複雑です。個別の測定器では、測定プロセスに時間がかかり、コストが増加してしまいます。

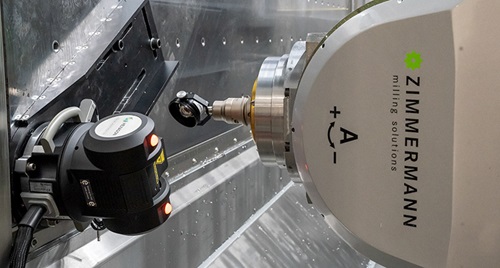

従来のシステムとは異なり、LASERTRACER NG は、線形、ロータリーおよびスイベル軸の機械的な不正確さをキャプチャできる特許測定テクノロジーを使用することで、非常に短時間で、卓越した精度を保証します。

シンプルなセットアップと正確で迅速な測定

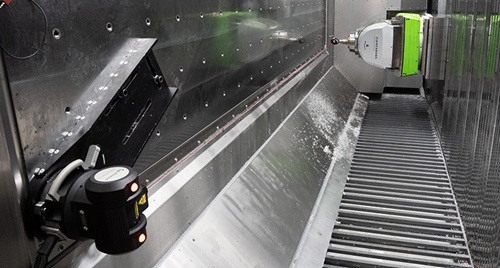

形状測定中に、システムは、3つの線形軸をすべて同時にキャプチャできます。また、システムのセットアップもシンプルです。LASERTRACER NGは、機械の作業ボリュームの内部、あるいはその近くに配置されています。反射器は、機械の機械主軸に差し込まれ、少数のクリックで、測定ルーチンを全自動で続行できます。

形状測定中に、システムは、3つの線形軸をすべて同時にキャプチャできます。また、システムのセットアップもシンプルです。LASERTRACER NGは、機械の作業ボリュームの内部、あるいはその近くに配置されています。反射器は、機械の機械主軸に差し込まれ、少数のクリックで、測定ルーチンを全自動で続行できます。デバイスは、作業ボリュームの全体にわたり、工具中心点から機械の移動パスを追跡し、非常に正確な測定値を提供します。Hexagonパッケージ・ソフトは、この測定値から、機械偏差を計算し、マイクロメートルの数分の一単位で分析を実行します。

測定は完全に組み立てられた機械内で行われ、個々の軸で別々に測定を行う必要はありません。この方法により、例えば、セットアップなどによる手続き的な誤りをなくすことができます。測定ステップ間で、デバイス位置は手動で変更できます。

このシステムを使うことで、機械全体の測定を、類似システムと比較して、わずかな時間で完了できます。「Hexagonのソリューションは、大幅な業務時間削減に結びついており、私たちにとっては、このシステムの最も大きな利点ということができます」とNüssle氏は言います。「LASERTRACER NGのセットアップを行ってから、いくつかのボタンを押し、わずかな手動操作だけで、測定を完了できます。すべてがきわめてシンプルです。」

機械の寿命全体にわたる証明

機械の始動後は、加工結果が許容差内であることを定期的に確認することが必要となります。

Zimmermannの多くの顧客が使用する工作機械で、PC-DMISのような計測ソフトウェアを使用した測定の妥当性保証には、機械が必要な許容差を満たすことの証明が必要です。LASERTRACER NGシステムなら、こうした証憑を提供できます。

特に航空宇宙産業のように大型で、コスト集約的な構成部品を製造する場合、機械が完全な状態であることを保証することがどうしても必要となります。機械によって引き起こされたエラーは高額のコストが発生する再加工あるいはスクラップにむすびつくおそれがあります。

どのような要件でも – 通常常の間隔で、あるいはコスト集約的な部品の生産の前に – LASERTRACER NG は、機械が仕様通り機能するか、メンテナンスは必要かどうかを簡単にチェックできます。

「大手企業は特に、コスト集約的な構成部品で、機械偏差の存在箇所や深刻度を知る必要があります。「予知保全は、この点に関してますます重要になっています」とNüssle氏は説明しています。「Hexagonのシステムは早期段階で偏差を検知し、影響が生じる前に効率的なメンテナンス計画につなげることができます。」突発故障は、もはや過去のものにできるのです。

使い易さにより、顧客のスタッフが、メーカーの技術者のサポートを得なくても、実地でシステムを操作できることも非常に便利です。「また同様のシステムより非常に短時間で完了できため、顧客に機械が全作業領域にわたり、長い運転時間後にも適切に機能することを容易に何度でも示せます。」Nüssle氏は言います。

アドバンテージ

- 工作機械の現在の状況を容易にチェック

- 軸構成部品偏差と軸方向をすべて決定できるシステム

- 従来の測定器と比較し、最小の所要時間(テスト基準あるいは従来のレーザー干渉計)

- 修正データを自動生成し、安全に制御システムに送信(従来・容積測定)

- 異なるサイズおよびタイプのマシンで柔軟に使用可能