Contrôle de haute précision sans contact de plaques bipolaires

Optimiser la précision des mesures de composants complexes, de piles combustibles

Dans le cadre de la demande croissante en processus et produits plus écologiques à laquelle les fabricants sont confrontés, les piles à combustible polymères à membrane échangeuse de protons (PEMFC) apparaissent comme une source d’énergie alternative prometteuse dans le secteur des véhicules électriques. Les plaques bipolaires sont une composante clé des piles PEMFC, mais des pièces sensibles hautement complexes. L’assurance de la fonctionnalité de ces éléments et de leur qualité exige donc des solutions de contrôle qui conviennent aux exigences de précision tout en protégeant la pièce contre les dommages.

Les piles à combustible génèrent de l’énergie électrique sans produire des gaz à effet de serre, en transformant l’hydrogène et l’oxygène en eau. Les piles à combustible sont une alternative pour les grands véhicules électriques à batterie, comme les bus et camions. Mais cette technologie s’implante aussi de plus en plus dans le secteur des voitures électriques puisqu’elle est avantageuse en termes de temps d’approvisionnement et d’autonomie. Comme application stationnaire, elles peuvent aussi être intégrées dans les systèmes de chauffage à pile à combustible. Les plaques bipolaires remplissent de nombreuses fonctions critiques dans cette technologie, comme la distribution d’hydrogène et d’oxygène, en assurant une conduction électrique entre les cellules et une gestion thermique. Une distribution de flux inégale ou des défauts de planéité peuvent accélérer la dégradation de la pile à combustible, ce qui réduit la durée d’utilisation, la réaction des gaz et la performance de la pile. Pour résumer, les plaques bipolaires ont donc un impact majeur sur la fonctionnalité et la durée de service de la pile à combustible.

Les piles à combustible génèrent de l’énergie électrique sans produire des gaz à effet de serre, en transformant l’hydrogène et l’oxygène en eau. Les piles à combustible sont une alternative pour les grands véhicules électriques à batterie, comme les bus et camions. Mais cette technologie s’implante aussi de plus en plus dans le secteur des voitures électriques puisqu’elle est avantageuse en termes de temps d’approvisionnement et d’autonomie. Comme application stationnaire, elles peuvent aussi être intégrées dans les systèmes de chauffage à pile à combustible. Les plaques bipolaires remplissent de nombreuses fonctions critiques dans cette technologie, comme la distribution d’hydrogène et d’oxygène, en assurant une conduction électrique entre les cellules et une gestion thermique. Une distribution de flux inégale ou des défauts de planéité peuvent accélérer la dégradation de la pile à combustible, ce qui réduit la durée d’utilisation, la réaction des gaz et la performance de la pile. Pour résumer, les plaques bipolaires ont donc un impact majeur sur la fonctionnalité et la durée de service de la pile à combustible.

Une pile à combustible est constituée d’un grand nombre de plaques bipolaires (entre 200 et 400). Ces plaques sont des pièces fines, sensibles, avec une épaisseur usuelle de 0,1 à 2 mm. La caractéristique la plus cruciale pour garantir une bonne distribution de gaz est le champ de flux de la plaque bipolaire. C’est une microstructure précise sous forme de petits canaux d’écoulement, d’une taille inférieure au millimètre et dont les angles de flanc sont raides.

Les plaques bipolaires doivent faire l’objet de mesures extrêmement précises, et les tolérances des différentes caractéristiques sont étroites, en général entre 20 et 30 μm.

Les paramètres dimensionnels, tels que la largeur et la profondeur d’un canal, le pas, l’angle du flanc et la planéité de la plaque doivent être soumis à un contrôle qualité, ainsi que les caractéristiques géométriques standard, comme la taille de la plaque, la forme d’entrée/de sortie et la position. Les angles raides des canaux du champ de flux sont difficiles d’accès si l’on utilise des méthodes de contrôle classiques, et il est essentiel que l’épaisseur du matériau soit homogène, sans variations.

L’importance fonctionnelle de l’épaisseur du matériau augmente les défis de cette application, puisqu’il est important d’optimiser l’accessibilité avec la fixation de la pièce et une solution de capteur flexible. En plus, les plaques bipolaires sont en général faites de matériaux exigeants, comme le graphite ou des revêtements à base de métaux qui sont très sensibles au contact ou réfléchissants.

Combinaison de technologies de capteur pour un maximum de précision et d’efficacité

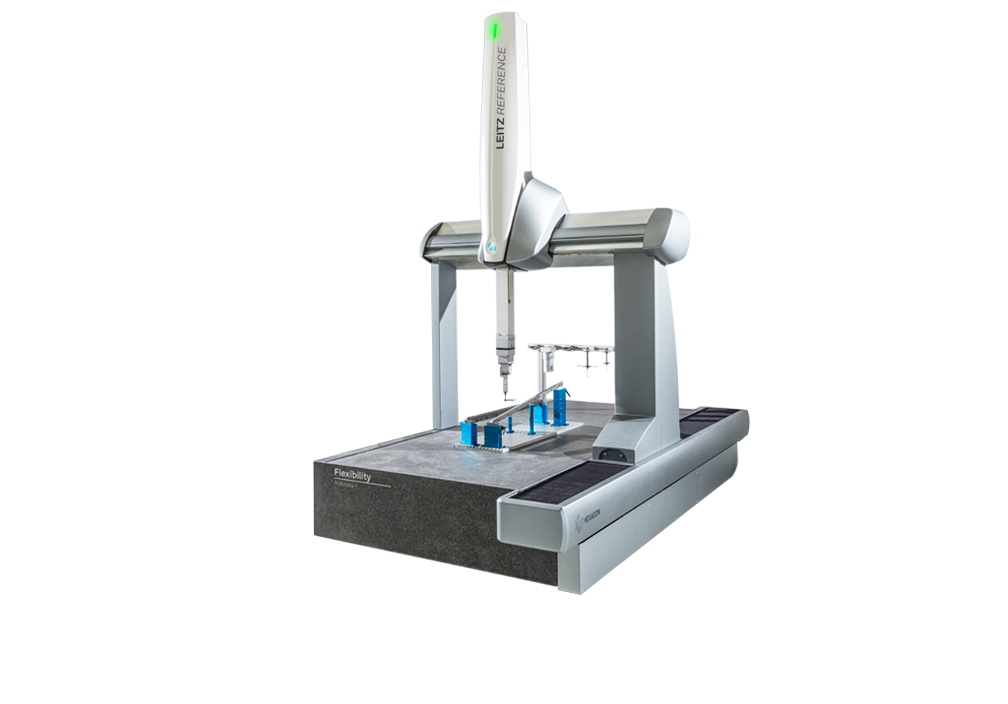

Le contrôle des plaques bipolaires nécessite une solution flexible, les capteurs tactiles et sans contact utilisés répondant d’une manière optimale aux différents besoins des matériaux et caractéristiques. La machine à mesurer tridimensionnelle (MMT) de haute précision Leitz Reference Flexibility de Hexagon, permet de combiner les capteurs parfaits : la tête de mesure articulée HH‑AS8‑OWT2.5, le capteur à lumière blanche chromatique HP‑OW‑2.14 et la tête de mesure tactile HP‑S‑X1H.

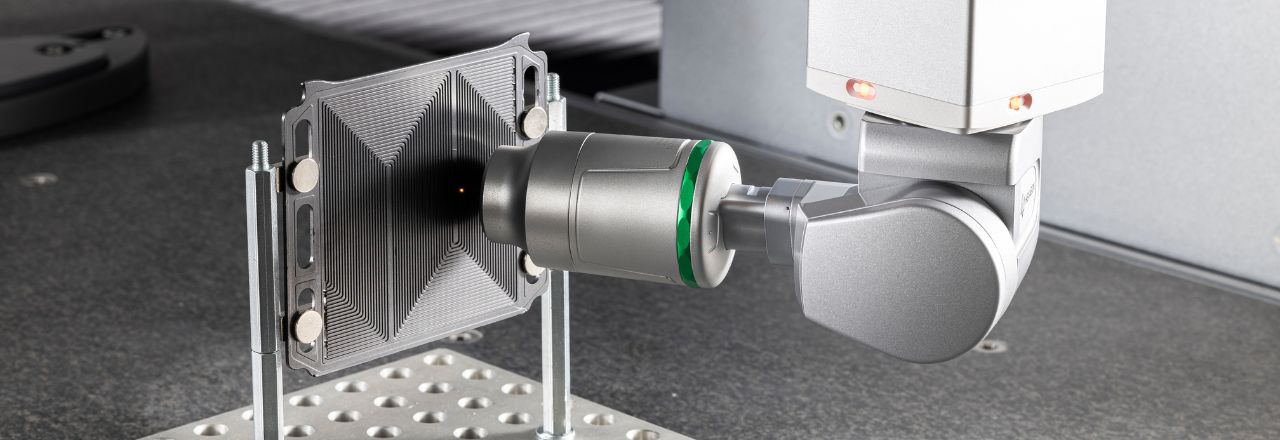

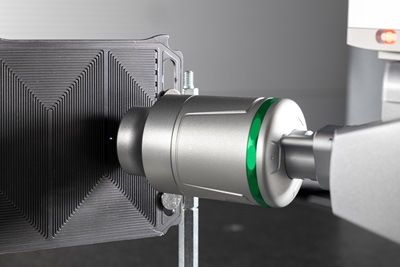

Le champ de flux de la microstructure de la plaque bipolaire est mesuré avec le capteur à lumière blanche chromatique HP‑OW, qui offre un haut niveau de précision et de reproductibilité avec un cycle de mesure court. Comme la microstructure des canaux d’écoulement est vérifiée sur les deux côtés de la pièce, le poignet de 2,5° offre la flexibilité et l’accessibilité nécessaires avec plus de 12 000 positions de capteur individuelles et un grand angle accepté (±30°). La technologie de capteur à lumière blanche chromatique est parfaite pour garantir l’absence de courbures, de rayures ou d’autres dommages de ce type sur la pièce fragile et ses surfaces sensibles.

En plus, le capteur optique offre un excellent rendement et une forte densité de points. Il relève les surfaces supérieure et inférieure des canaux avec un balayage laser droit. Grâce à la grande plage de mesure de 2 mm par rapport à la microstructure relativement petite, le capteur optique mesure la hauteur et l’espacement des canaux avec un balayage droit continu. Le poignet est placé à des positions angulaires de +30° et -30° pour mesurer en plus les flancs des canaux du champ de flux, qui peuvent être très raides, avec des angles jusqu’à 85° par rapport à la surface inférieure du canal. Les lignes de numérisation individuelles des positions angulaires 0°, +30° et -30° sont segmentées et réunies dans la suite logicielle de haute performance QUINDOS. Cela permet de générer une ligne de profil de champ de flux complète, qui constitue la base d’autres évaluations, comme la largeur du canal, l’angle de flanc ou la forme de profil.

Le HP‑OW est aussi idéal pour mesurer l’épaisseur du matériau, ce qui peut être réalisé avec des scans de profil additionnels sur le côté opposé de la pièce, accessible avec une rotation de 180° du poignet. Sur la base des scans de profil de champ de flux de chaque côte de la pièce, l’épaisseur de matériau peut être déterminée avec QUINDOS en évaluant la distance des lignes de numérisation opposées à un point donné.

Les mesures de géométrie standard posent moins de défis, mais exigent tout de même un haut degré de précision. Ces caractéristiques sont relevées pendant l’exécution de la même routine d’inspection avec la tête de numérisation tactile HP‑S‑X1H, de très haute précision. Pour réduire encore plus le temps de travail et les efforts manuels, les capteurs peuvent être remplacés automatiquement sur le poignet indexable. Hexagon fournit ainsi une solution de mesure complète et de haute précision pour garantir la qualité des plaques bipolaires haut de gamme des piles à combustible.