Inspección sin contacto de alta precisión de placas bipolares

Incremento de la precisión en la medición de componentes complejos de las pilas de combustible

A medida que los fabricantes avanzan para enfrentar la creciente demanda de procesos y productos más respetuosos con el medio ambiente, Polymer Electrolyte Membrane Fuel Cells (PEMFC) ofrece una fuente prometedora de energía alterna en la industria de eMobility. Las placas bipolares son un componente clave para las pilas de PEMFC, pero son piezas extremadamente complejas y sensibles. Como tales, garantizar el funcionamiento de estas piezas y su calidad requiere de soluciones de inspección que satisfagan las exigencias de precisión y garanticen que la pieza está protegida contra daños.

Las celdas de combustible generan energía eléctrica sin producir gases de efecto invernadero al convertir el hidrógeno y el oxígeno en agua. Las celdas de combustible proporcionan una alternativa a los vehículos de batería eléctrica normalmente en vehículos más grandes como los e-busses y los e-trucks, pero esta tecnología se usa cada vez más en automóviles eléctricos para pasajeros ya que ofrecen ventajas en términos del tiempo de reabastecimiento y el alcance máximo de desplazamiento. Como una aplicación estacionaria también se pueden implementar para sistemas de calentamiento de celdas de combustible. Las placas bipolares tienen numerosas funciones críticas en esta tecnología, como la distribución de hidrógeno y oxígeno, proporcionando la conducción eléctrica entre las celdas y la gestión térmica. La distribución desigual del flujo o las desviaciones de la planeidad del plano pueden acelerar la degradación de la celda de combustible, lo que provoca una vida útil menor y reduce la reacción de los gases, además de reducir el rendimiento de la pila. En resumen las placas bipolares tienen un impacto considerable en el funcionamiento y en la vida útil de la celda.

Las celdas de combustible generan energía eléctrica sin producir gases de efecto invernadero al convertir el hidrógeno y el oxígeno en agua. Las celdas de combustible proporcionan una alternativa a los vehículos de batería eléctrica normalmente en vehículos más grandes como los e-busses y los e-trucks, pero esta tecnología se usa cada vez más en automóviles eléctricos para pasajeros ya que ofrecen ventajas en términos del tiempo de reabastecimiento y el alcance máximo de desplazamiento. Como una aplicación estacionaria también se pueden implementar para sistemas de calentamiento de celdas de combustible. Las placas bipolares tienen numerosas funciones críticas en esta tecnología, como la distribución de hidrógeno y oxígeno, proporcionando la conducción eléctrica entre las celdas y la gestión térmica. La distribución desigual del flujo o las desviaciones de la planeidad del plano pueden acelerar la degradación de la celda de combustible, lo que provoca una vida útil menor y reduce la reacción de los gases, además de reducir el rendimiento de la pila. En resumen las placas bipolares tienen un impacto considerable en el funcionamiento y en la vida útil de la celda.

En una pila de combustible se instala un gran volumen de placas bipolares (entre 200 y 400 placas). Por lo tanto, las placas son piezas delgadas y sensibles con un grosor que va generalmente entre 0.1 y 2 mm. La propiedad más importante para garantizar una distribución adecuada del gas es el campo de flujo de la placa bipolar. Se trata de una microestructura precisa en forma de pequeños canales submilimétricos con ángulos de flanco pronunciados.

Las placas bipolares requieren una máxima precisión durante la medición y las tolerancias de diversas propiedades son muy estrechas, generalmente entre 20 y 30 μm. Los parámetros dimensionales como el ancho y profundidad del canal, la inclinación, el ángulo del flanco y la planitud del plano deben tener un control de calidad, así como las propiedades geométricas estándar como el tamaño de la placa, la forma de entrada/salida y la posición. Los ángulos pronunciados de los canales de flujo son de difícil acceso usando métodos de inspección tradicional, por lo que resulta importante que el grosor del material sea homogéneo y libre de fluctuaciones.

La importancia funcional del grosor del material agrava los desafíos de esta aplicación, ya que es importante maximizar la accesibilidad con la fijación de piezas y una solución de sensor flexible. Además, las placas bipolares generalmente están fabricadas con materiales exigentes, como el grafito o los revestimientos de base metálica, que son muy sensibles al tacto o a la reflexión.

Combinación de tecnologías de sensor para una máxima precisión y eficiencia

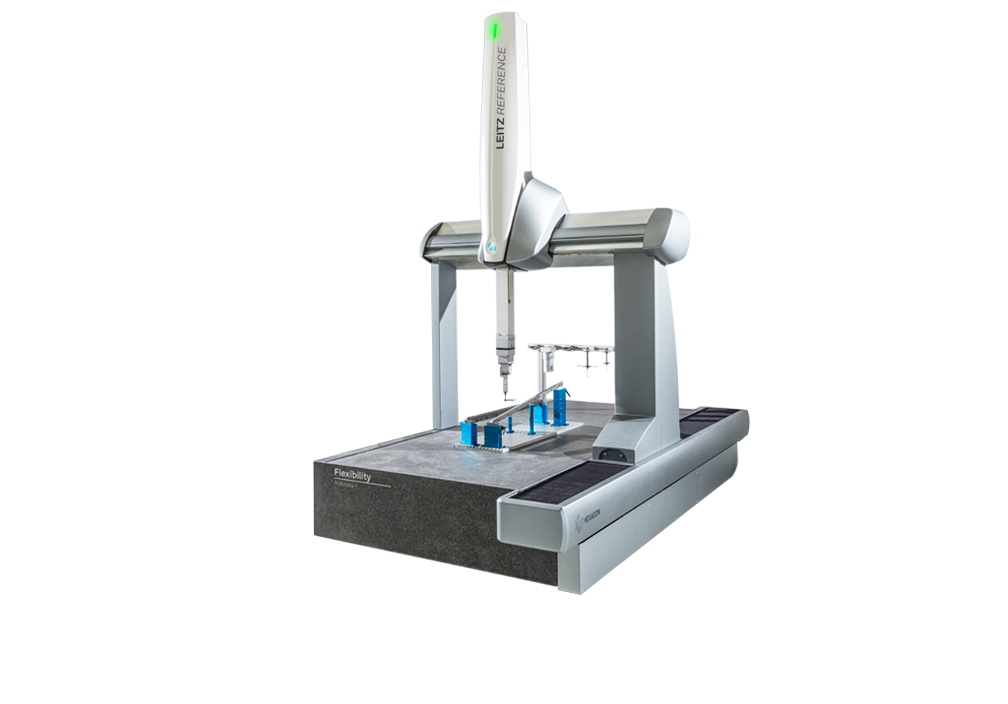

La inspección de placas bipolares requiere de una solución flexible, con sensores táctiles y sin contacto que ofrezcan el mejor enfoque para las diferentes necesidades de características y materiales. La máquina de medición por coordenadas (MMC) Leitz Reference Flexibility de gran precisión de Hexagon ofrece la capacidad multisensor para combinar las soluciones de sensor ideal; el cabezal articulado HH‑AS8‑OWT2.5, el sensor de luz banca cromática HP‑OW-2.14 y el cabezal de sensor táctil HP‑S‑X1H.

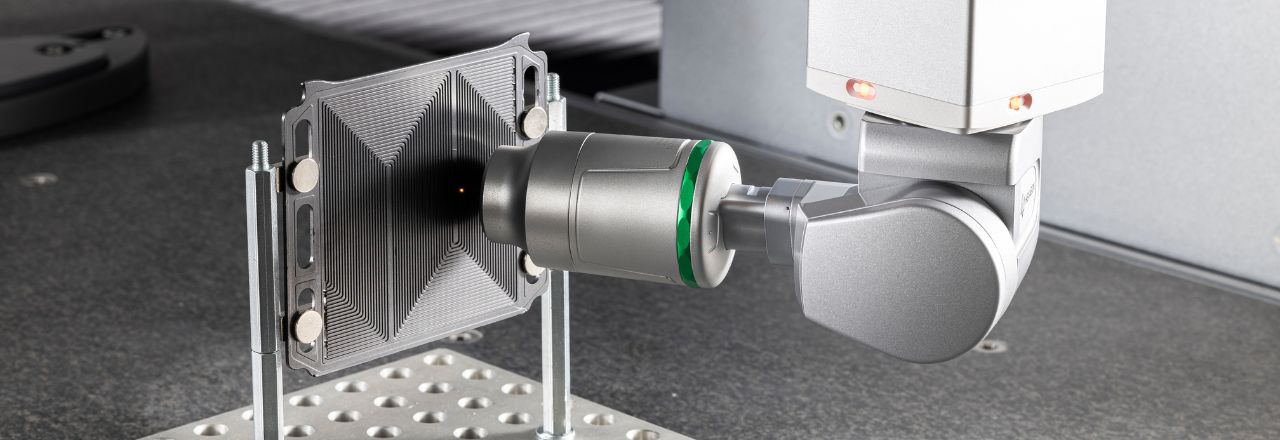

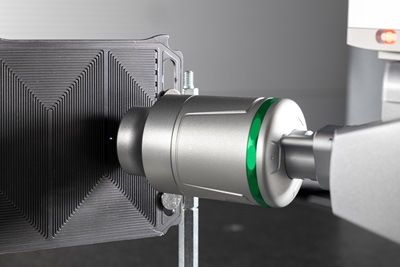

El campo de flujo de la microestructura de la placa bipolar se mide con el sensor de luz blanca cromática HP‑OW, que ofrece una alta precisión y reproducibilidad en un ciclo corto. Ya que la microestructura del campo de flujo se inspecciona en ambos lados de la pieza, el pulso de 2.5° ofrece la flexibilidad y accesibilidad necesarias con más de 12 000 posiciones de sensor individual y un ángulo grande de aceptación (±30°). La tecnología del sensor de luz blanca cromática resulta perfecta para garantizar que no se presenten efectos de flexión, rasguño ni otros daños que afecten a la pieza frágil y sus superficies sensibles.

Además, el sensor óptico ofrece un excelente rendimiento y una alta densidad de puntos. Captura la superficie superior e inferior de los canales en una línea de escaneo recta. Debido al gran alcance de medición de 2 mm con

respecto a la relativamente pequeña microestructura, el sensor óptico captura la altura y la inclinación de los canales en una línea de escaneo continua y recta. El pulso se coloca en posiciones angulares de +30° y -30° para medir adicionalmente los flancos de los canales de flujo que pueden tener ángulos tan pronunciados de hasta 85° con respecto a la superficie del fondo del canal. Las líneas de escaneo individuales de las posiciones angulares de 0°, +30° y -30° son segmentadas y se unen en el poderoso paquete de software QUINDOS. Esto permite la generación de una línea de perfil del campo de flujo completo que proporciona las bases para evaluaciones posteriores como el grosor del canal, el ángulo del flanco o la forma del perfil.

El HP‑OW también es ideal para la medición del grosor del material, lo cual se puede obtener con escaneos de perfil adicionales en el lado opuesto de la pieza, accesible con un giro de 180° del pulso. Basado en los escaneos del perfil del campo de flujo de cada lado de la pieza, es posible determinar el grosor del material en QUINDOS al evaluar la distancia de las líneas de escaneo opuestas en un punto definido.

Las mediciones de geometría estándar son menos desafiantes, pero requieren de un alto nivel de precisión. Estas características se capturan en la misma rutina de inspección usando la muy alta precisión del cabezal del sensor de escaneo táctil HP‑S‑X1H. Para ahorrar más tiempo y esfuerzo manual, es posible intercambiar los sensores automáticamente en el pulso indexable. Por lo tanto, Hexagon ofrece una solución completa y de gran precisión para garantizar la calidad de las placas bipolares de celdas de combustible de alta tecnología.