Hochgenaue berührungslose Inspektion von Bipolarplatten

Maximale Präzision bei der Messung komplexer Komponenten für Brennstoffzellen Hochpräzise Musterprüfung

Im Zuge der Umstellung von Produktionsunternehmen zu nachhaltigeren Prozessen und Produkten stellen Polymer- Elektrolyt-Membran-Brennstoffzellen (PEMFC) eine vielversprechende Alternative für die Energieversorgung im Bereich eMobility dar. Bipolarplatten sind eine Schlüsselkomponente des PEMFC-Stacks, sie sind jedoch auch hochkomplexe, empfindliche Teile. Daher erfordert die Sicherung der Funktionalität und Qualität dieser Teile Inspektionslösungen, die sowohl die Genauigkeitsanforderungen erfüllen als auch das Teil vor Beschädigungen schützen.

Brennstoffzellen produzieren elektrische Energie ohne Treibhausgase zu erzeugen, indem sie Wasserstoff und Sauerstoff in Wasser umwandeln. Sie bieten damit eine Alternative für größere batteriebetriebene Fahrzeuge wie E-Busse und E-Trucks. Jedoch kommt diese Technologie dank ihrer Vorzüge bei Betankungszeit und Reichweite auch zunehmend in elektrischen Personenkraftfahrzeugen zum Einsatz. Im stationären Einsatz lassen sie sich zudem für Brennstoffzellen-Heizgeräte nutzen. Bipolarplatten dienen bei dieser Technologie zahlreichen kritischen Funktionen: sie verteilen beispielsweise Wasserstoff und Sauerstoff und sorgen für die elektrische Leitung zwischen den Zellen sowie für das Wärmemanagement. Eine ungleichmäßige Strömungsverteilung oder Abweichungen der Ebenheit können zu einer reduzierten Gasreaktion und somit einen Leistungsabfall der Brennstoffzelle führen oder eine kürzere Lebensdauer verursachen. Kurz gesagt: Bipolarplatten haben einen großen Einfluss auf die Funktionalität und die Lebensdauer von Brennstoffzellen.

Brennstoffzellen produzieren elektrische Energie ohne Treibhausgase zu erzeugen, indem sie Wasserstoff und Sauerstoff in Wasser umwandeln. Sie bieten damit eine Alternative für größere batteriebetriebene Fahrzeuge wie E-Busse und E-Trucks. Jedoch kommt diese Technologie dank ihrer Vorzüge bei Betankungszeit und Reichweite auch zunehmend in elektrischen Personenkraftfahrzeugen zum Einsatz. Im stationären Einsatz lassen sie sich zudem für Brennstoffzellen-Heizgeräte nutzen. Bipolarplatten dienen bei dieser Technologie zahlreichen kritischen Funktionen: sie verteilen beispielsweise Wasserstoff und Sauerstoff und sorgen für die elektrische Leitung zwischen den Zellen sowie für das Wärmemanagement. Eine ungleichmäßige Strömungsverteilung oder Abweichungen der Ebenheit können zu einer reduzierten Gasreaktion und somit einen Leistungsabfall der Brennstoffzelle führen oder eine kürzere Lebensdauer verursachen. Kurz gesagt: Bipolarplatten haben einen großen Einfluss auf die Funktionalität und die Lebensdauer von Brennstoffzellen.

In einem Brennstoffzellen-Stack wird eine große Menge an Bipolarplatten verbaut (ca. 200 bis 400 Platten). Die Platten selbst sind dünne, empfindliche Teile mit einer typischen Stärke zwischen 0,1 und 2 mm. Das für die korrekte Gasverteilung kritischste Merkmal ist das Strömungsfeld der Bipolarplatte. Dabei handelt es sich um eine präzise Mikrostruktur in Form kleiner Strömungskanäle im Mikrometerbereich mit steilen Flankenwinkeln.

Bipolarplatten erfordern maximale Messpräzision, denn die Toleranzen der verschiedenen Merkmale sind recht eng: In aller Regel liegen sie zwischen 20 und 30 μm. Es gilt, die Qualität dimensioneller Parameter wie Kanalbreite und -tiefe, Teilung, Flankenwinkel und Plattenebenheit sowie Standard-Geometriemerkmale wie Plattengröße und die Einlass/Auslass-Form und -Position zu sichern. Die steilen Winkel der Strömungsfeldkanäle sind mit herkömmlichen Prüfmethoden schwer zugänglich und eine konstante Materialstärke ist unerlässlich.

Die Bedeutung einer konstanten Materialstärke erschwert diese Anwendung weiter, da es notwendig wird, die Zugänglichkeit mit Aufspannvorrichtungen und einer flexiblen Sensorlösung zu maximieren. Darüber hinaus bestehen Bipolarplatten aus anspruchsvollen Materialien wie Graphit oder metallbasierten Beschichtungen, die besonders berührungsempfindlich sind oder reflektieren.

Kombinierte Sensortechnologien für maximale Präzision und Effizienz

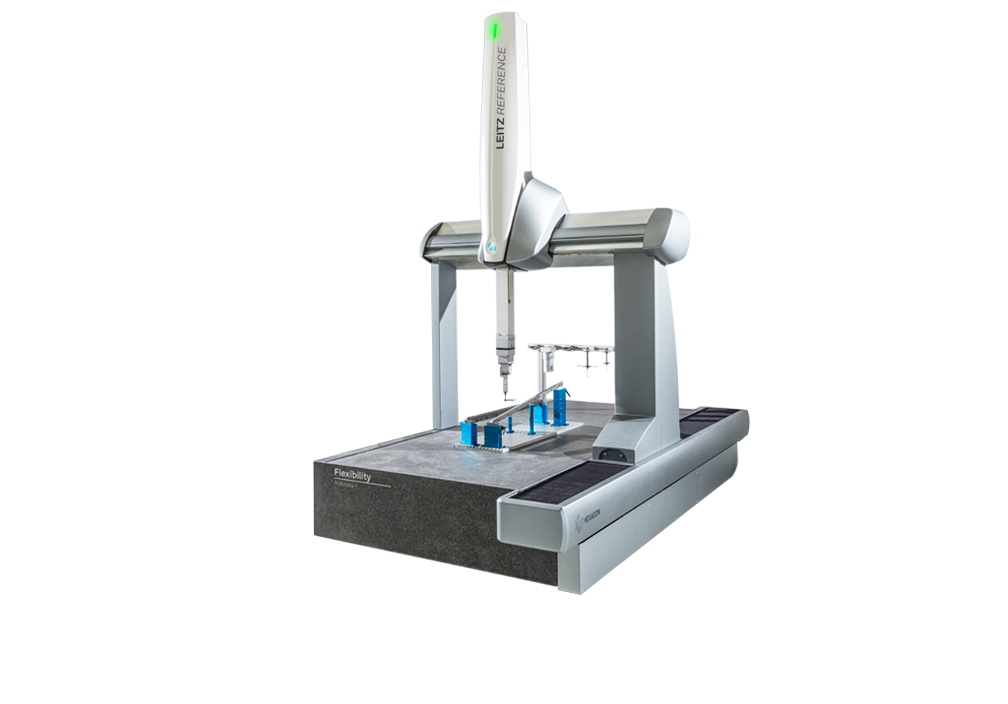

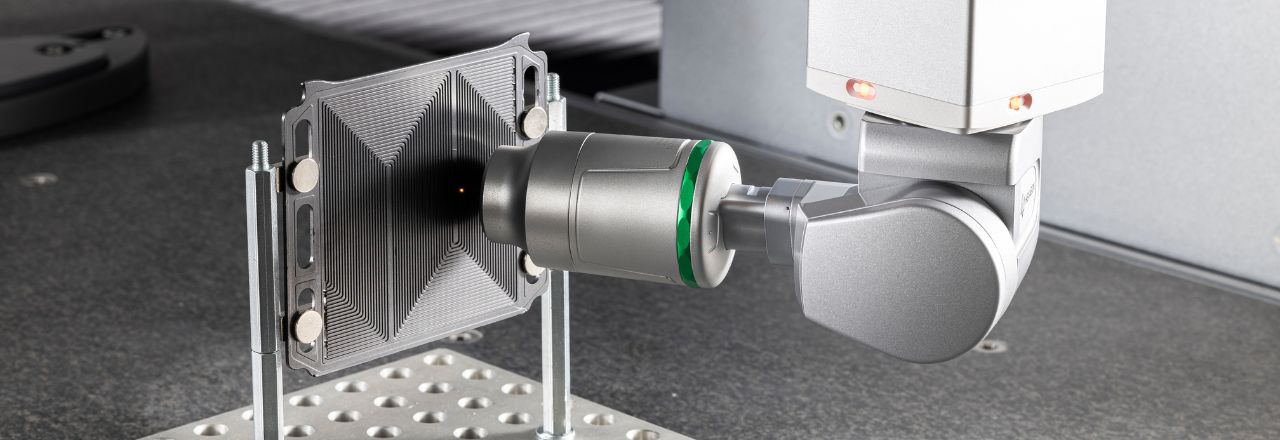

Die Inspektion von Bipolarplatten erfordert eine flexible Lösung, bei der sowohl taktile Messverfahren als auch berührungslose Sensoren zum Einsatz kommen und die das beste Konzept für unterschiedliche Merkmals- und Materialanforderungen bietet. Hexagons hochpräzises Koordinatenmessgerät (KMG) Leitz Reference Flexibility bietet Mulitsensorfunktionalität und kombiniert die idealen Sensorlösungen: den dreh- und schwenkbaren Messkopf HH‑AS8‑OWT2.5, den chromatischen Weißlichtsensor HP‑OW‑2.14 und den taktilen Scanning-Sensor HP‑S‑X1H.

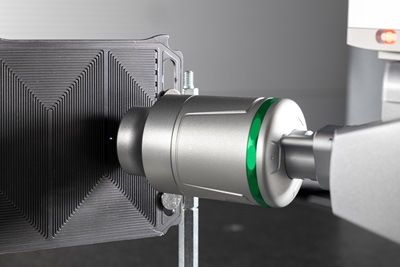

Die Strömungsfeld-Mikrostruktur der Bipolarplatte wird mit dem chromatischen Weißlichtsensor HP‑OW gemessen, der sowohl hohe Präzision als auch Reproduzierbarkeit in einem kurzen Messablauf liefert. Da die Mikrostruktur der Strömungsfeldkanäle auf beiden Seiten des Teils zu prüfen ist, bietet das 2,5°-Dreh-Schwenk-Gelenk mit über 12.000 individuellen Sensorpositionen und einem großen Akzeptanzwinkel (±30°) die erforderliche Flexibilität und Zugänglichkeit. Chromatische Weißlichtsensoren eignen sich perfekt, denn sie gewährleisten, dass weder Biegeeffekte, Kratzer oder weitere derartige Beschädigungen das zerbrechliche Teil mit seiner empfindlichen Oberfläche beeinträchtigen.

Darüber hinaus lässt sich mit dem optischen Sensor ein besonders hoher Durchsatz sowie hohe Punktdichten erzielen. Er erfasst die obere und die untere Fläche des Kanals in einer geraden Scanninglinie. Aufgrund des im Vergleich zur kleinen Mikrostruktur großen Messbereichs von 2 mm, erfasst der Sensor die Höhe und Teilung der Kanäle in einer kontinuierlichen geraden Scanlinie. Das Dreh‑Schwenk‑Gelenk befindet sich für die zusätzliche Messung der Flanken der Strömungsfeld-Kanäle in den Winkelpositionen +30° und -30°. Die Flanken sind mit Winkeln von bis zu 85° relativ zum Kanalboden recht steil. Die einzelnen Scanlinien der Winkelpositionen 0°, +30° und -30° werden im leistungsfähigen QUINDOS-Softwarepaket segmentiert und zusammengeführt. Dies ermöglicht die Generierung einer vollständigen Strömungsfeld-Profillinie als Grundlage für weitere Auswertungen, wie beispielsweise die Kanalbreite, den Flankenwinkel oder die Profilform.

Der HP‑OW ist zudem ideal für das Messen der Materialstärke geeignet. Dies wird mithilfe zusätzlicher Profilscans auf der gegenüberliegenden Seite des Teils erreicht, die mit einer 180°-Drehung des Dreh- Schwenk-Gelenks zugänglich wird. Auf der Basis der Strömungsfeld-Profilscans von jeder Seite des Teils lässt sich in QUINDOS die Materialstärke bestimmen, indem der Abstand der sich gegenüberliegenden Scanlinien an einem bestimmten Punkt ausgewertet wird.

Die Messung von Standardgeometrien ist zwar weniger anspruchsvoll, erfordert jedoch ebenfalls eine geringe Messunsicherheit. Mit dem ultra-hochpräzisen taktilen scannenden Sensor HP‑S‑X1H lassen sich diese zusätzlichen Merkmale im selben Messablauf erfassen. Um noch mehr Zeit und manuelle Arbeitsvorgänge einzusparen, können die Sensoren am indexierbaren Dreh-Schwenk-Gelenk automatisch gewechselt werden. Damit liefert Hexagon eine umfassende und hochpräzise Messlösung zur Qualitätssicherung von High-End- Bipolarplatten für Brennstoffzellen.