Misura senza contatto ad alta precisione di piastre bipolari

Massimizzare la precisione di misura di componenti complessi delle celle a combustibile

Dal momento che i produttori si attivano per soddisfare la crescente domanda di processi e prodotti più ecologici, le celle a combustibile a membrana con elettrolita polimerico (PEMFC) rappresentano una soluzione sorprendente di energia alternativa nel settore dell’eMobility. Le piastre bipolari sono un componente fondamentale delle pile PEMFC, ma sono pezzi molto complessi e sensibili. Quindi garantire la funzionalità di questi pezzi e assicurarne la qualità richiede soluzioni di misura che soddisfino i requisiti di precisione, garantendo al contempo che il pezzo sia protetto da eventuali danneggiamenti.

Le pile a combustibile generano energia elettrica senza produrre gas a effetto serra mediante la conversione di idrogeno e ossigeno in acqua. Le celle a combustibile offrono un’alternativa ai veicoli elettrici a batteria, di solito in quelli di dimensioni maggiori come gli autobus e i veicoli industriali elettrici, ma questa tecnologia è sempre più utilizzata anche nelle autovetture elettriche in quanto vantaggiosa in termini di tempi di ricarica e massima autonomia di viaggio. Come applicazione fissa possono anche essere implementate in sistemi di riscaldamento a celle a combustibile. Le piastre bipolari soddisfano numerose funzioni importanti in questa tecnologia, come la distribuzione di idrogeno e ossigeno, garantendo la conduzione elettrica tra le celle e la gestione termica. La distribuzione irregolare del flusso o le deviazioni della planarità possono accelerare il degrado della cella a combustibile, riducendone la durata, la reazione dei gas e le prestazioni della pila. In breve, le piastre bipolari hanno un impatto importante sulla funzionalità e la durata della cella a combustibile.

Le pile a combustibile generano energia elettrica senza produrre gas a effetto serra mediante la conversione di idrogeno e ossigeno in acqua. Le celle a combustibile offrono un’alternativa ai veicoli elettrici a batteria, di solito in quelli di dimensioni maggiori come gli autobus e i veicoli industriali elettrici, ma questa tecnologia è sempre più utilizzata anche nelle autovetture elettriche in quanto vantaggiosa in termini di tempi di ricarica e massima autonomia di viaggio. Come applicazione fissa possono anche essere implementate in sistemi di riscaldamento a celle a combustibile. Le piastre bipolari soddisfano numerose funzioni importanti in questa tecnologia, come la distribuzione di idrogeno e ossigeno, garantendo la conduzione elettrica tra le celle e la gestione termica. La distribuzione irregolare del flusso o le deviazioni della planarità possono accelerare il degrado della cella a combustibile, riducendone la durata, la reazione dei gas e le prestazioni della pila. In breve, le piastre bipolari hanno un impatto importante sulla funzionalità e la durata della cella a combustibile.

In una pila a combustibile è presente un numero elevato di piastre bipolari (da 200 a 400 piastre). Dunque le piastre sono componenti sottili e sensibili con uno spessore che di norma va da 0,1 a 2 mm. L’elemento principale che assicura la corretta distribuzione del gas è il campo di flusso della piastra bipolare. Si tratta di una microstruttura precisa che ha la forma di piccoli canali di flusso di dimensioni inferiori al millimetro con angoli laterali accentuati.

Le piastre bipolari richiedono la massima precisione durante la misura e le tolleranze dei vari elementi sono molto strette in genere 20-30 μm. I parametri dimensionali come la larghezza e la profondità del canale, il passo, l’angolo del fianco e la planarità della piastra devono essere garantiti in termini di qualità, così come le caratteristiche geometriche standard, in particolare la dimensione della piastra e la forma e la posizione dell’ingresso/uscita. Gli angoli accentuati dei canali del campo di flusso sono difficili da raggiungere con i metodi di verifica tradizionali ed è essenziale che lo spessore del materiale sia omogeneo e costante.

L’importanza funzionale dello spessore del materiale accresce le problematiche di questa applicazione, poiché è importante massimizzare l’accessibilità con l’attrezzaggio dei pezzi e una soluzione flessibile del sensore. Inoltre le piastre bipolari sono in genere realizzate con materiali problematici come la grafite o i rivestimenti a base di metallo che sono altamente sensibili al tocco o riflettenti.

Combinazione di tecnologie di sensori per garantire il massimo della precisione e dell’efficienza

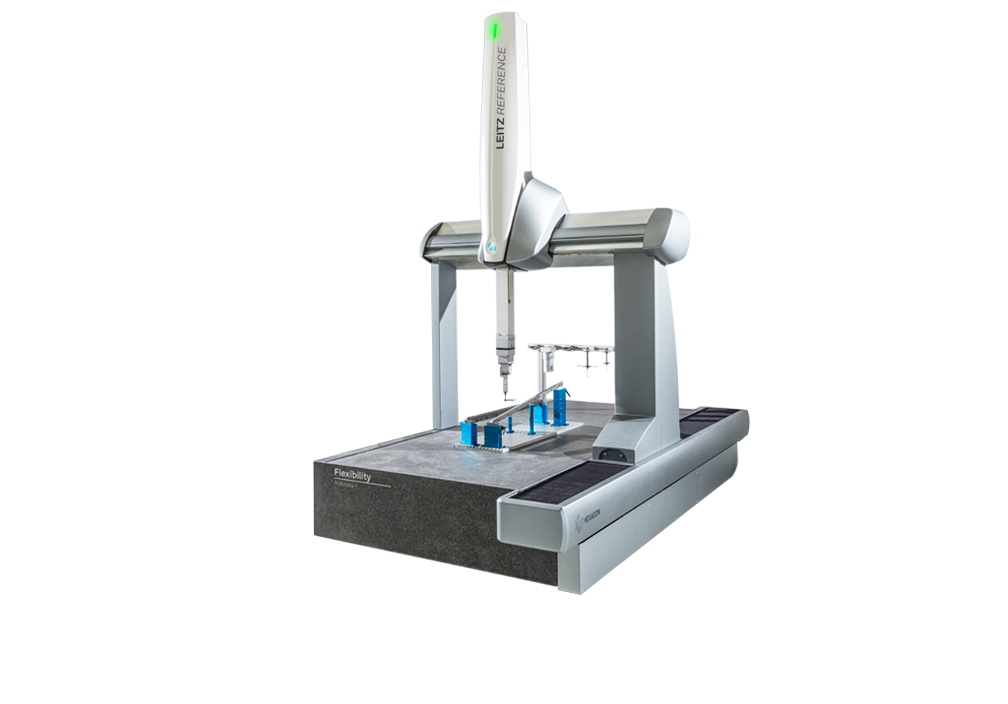

La verifica delle piastre bipolari richiede una soluzione flessibile, con sensori sia a contatto che senza contatto che garantiscono il miglior approccio alle diverse esigenze delle funzioni e dei materiali. La macchina di misura a coordinate (CMM) ad alta precisione Leitz Reference Flexibility di Hexagon offre la funzione multisensore per combinare le soluzioni perfette di sensori: la testa articolata HH‑AS8‑OWT2.5, il sensore cromatico a luce bianca HP‑OW‑2.14 e la testa di misura a contatto HP‑S‑X1H.

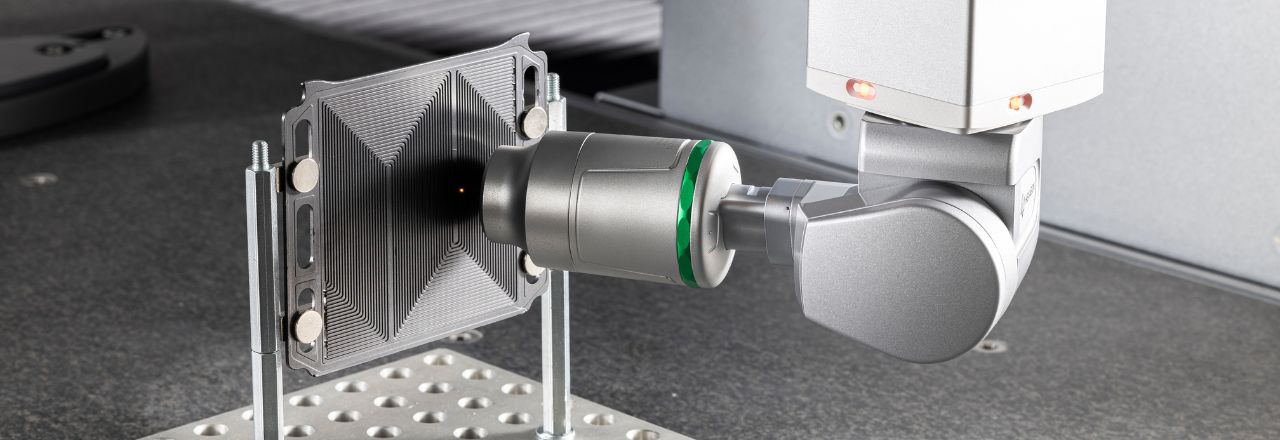

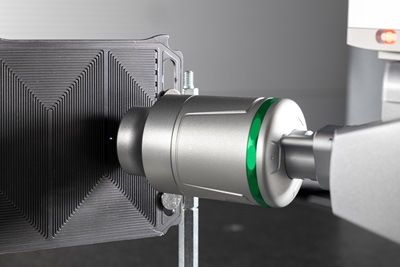

Il campo di flusso della microstruttura della piastra bipolare è misurato con il sensore cromatico a luce bianca HP‑OW, che offre alta precisione e riproducibilità in un breve ciclo. Poiché la microstruttura del canale del campo di flusso viene misurata su entrambi i lati del pezzo, il polso di 2,5° offre la flessibilità e l’accessibilità necessarie con oltre 12.000 posizioni individuali del sensore e un ampio angolo di accettazione (±30°). La tecnologia del sensore a luce bianca cromatica è perfetta per garantire che non ci siano piegature, graffi o altri danni simili che interessano la parte fragile e le sue superfici sensibili.

Inoltre il sensore ottico garantisce un eccellente rendimento e un’alta densità di punti. Cattura la superficie superiore e inferiore dei canali in una linea di scansione diritta. Grazie all’ampio campo di misura di 2 mm rispetto alla microstruttura relativamente piccola, il sensore ottico cattura l’altezza e il passo dei canali in una linea di scansione rettilinea continua. Il polso è disposto in posizioni angolari di +30° e -30° per misurare ulteriormente i fianchi dei canali del campo di flusso che possono essere molto accentuati, con angoli fino a 85° rispetto alla superficie del fondo del canale. Le singole linee di scansione delle posizioni angolari 0°, +30° e -30° sono segmentate e combinate con il potente pacchetto software QUINDOS. Ciò permette di generare un profilo del campo di flusso completa che fornisce una base per ulteriori valutazioni come la larghezza del canale, l’angolo del fianco o la forma del profilo.

L’HP‑OW è anche ideale per la misura dello spessore del materiale, che può essere ottenuta con ulteriori scansioni del profilo sul lato opposto del pezzo, accessibile con una rotazione di 180° del polso. Sulla base delle scansioni del profilo del campo di flusso da ogni lato del pezzo, lo spessore del materiale può essere determinato in QUINDOS valutando la distanza delle linee di scansione opposte a un punto definito.

Le misure di geometria standard sono meno impegnative, ma richiedono comunque un alto grado di precisione. Queste funzioni vengono catturate all’interno dello stesso ciclo di misura utilizzando la testa di misura di scansione tattile ad altissima precisione HP‑S‑X1H. Per risparmiare ulteriore tempo e fatica, i sensori possono essere scambiati automaticamente sul polso indexabile. In questo modo Hexagon fornisce una soluzione di misura completa e precisa per garantire la qualità delle piastre bipolari delle celle a combustibile di fascia alta.