Inspeção de alta precisão sem contato de placas bipolares

Maior precisão na medição de componentes complexos de células de combustível

À medida que os fabricantes adotam medidas para responder à crescente demanda por processos e produtos mais ecológicos, as PEMFC (Polymer ElectrolytevMembrane Fuel Cells, células de combustível comvmembrana eletrolítica polimérica) oferecem uma fontevpromissora de fornecimento de energia alternativavno espaço eMobility. As placas bipolares são um componente-chave das pilhas PEMFC, mas tratam-se de peças altamente complexas e sensíveis. Assim, garantir a funcionalidade e a qualidade dessas peças exige soluções de inspeção que atendam aos requisitos de precisão e, ao mesmo tempo, garantam a proteção da peça contra danos.

As células de combustível geram energia elétrica sem produzir gases de efeito estufa, convertendo hidrogênio e oxigênio em água. As células de combustível são uma alternativa aos veículos elétricos a bateria, normalmente em veículos maiores, como ônibus e caminhões elétricos. Porém, essa tecnologia é cada vez mais usada em carros elétricos de passeio, pois oferece vantagem em termos de tempo de reabastecimento e autonomia máxima de viagem. Como uma aplicação estacionária, elas também podem ser implementadas em sistemas de aquecimento de células de combustível. As placas bipolares desempenham várias funções extremamente importantes nessa tecnologia, como distribuição de hidrogênio e oxigênio, proporcionando a condução elétrica entre as células e o gerenciamento térmico. A distribuição irregular de fluxo ou desvios de planeza no plano podem acelerar a degradação da célula de combustível, levando à redução da vida útil, reduzindo a reação dos gases e o desempenho da pilha. Em suma, as placas bipolares têm um grande impacto na funcionalidade e na vida útil da célula de combustível.

As células de combustível geram energia elétrica sem produzir gases de efeito estufa, convertendo hidrogênio e oxigênio em água. As células de combustível são uma alternativa aos veículos elétricos a bateria, normalmente em veículos maiores, como ônibus e caminhões elétricos. Porém, essa tecnologia é cada vez mais usada em carros elétricos de passeio, pois oferece vantagem em termos de tempo de reabastecimento e autonomia máxima de viagem. Como uma aplicação estacionária, elas também podem ser implementadas em sistemas de aquecimento de células de combustível. As placas bipolares desempenham várias funções extremamente importantes nessa tecnologia, como distribuição de hidrogênio e oxigênio, proporcionando a condução elétrica entre as células e o gerenciamento térmico. A distribuição irregular de fluxo ou desvios de planeza no plano podem acelerar a degradação da célula de combustível, levando à redução da vida útil, reduzindo a reação dos gases e o desempenho da pilha. Em suma, as placas bipolares têm um grande impacto na funcionalidade e na vida útil da célula de combustível.

Um grande volume de placas bipolares é instalado em uma pilha de combustível (de 200 a 400 placas). Portanto, as placas são peças finas e sensíveis, com espessura típica variando entre 0,1 e 2 mm. O campo de fluxo da placa bipolar é o recurso mais importante para garantir a distribuição adequada de gás. Esse recurso é uma microestrutura precisa na forma de pequenos canais de fluxo na faixa sub-milimétrica com ângulos de flanco acentuados.

As placas bipolares exigem precisão máxima durante a mediçã e as tolerâncias dos vários recursos são restritas, normalmente entre 20 a 30 μm. Parâmetros dimensionais, como largura e profundidade do canal, inclinação, ângulo de flanco e planeza da placa, precisam ter qualidade garantida, bem como os recursos geométricos padrão, como tamanho da placa e forma e posição de entrada/saída. Os ângulos acentuados dos canais de campo de fluxo são de difícil acesso por meio de métodos tradicionais de inspeção, sendo essencial que a espessura do material seja homogênea e livre de flutuações.

A importância funcional da espessura do material aumenta os desafios desta aplicação, pois é importante maximizar a acessibilidade com fixação de peças e uma solução de sensor flexível. Além disso, as placas bipolares são normalmente feitas de materiais desafiadores, como grafite ou revestimentos à base de metal, que são altamente sensíveis ao toque ou refletivos.

Combinação de tecnologias de sensores para obter o máximo de precisão e eficiência

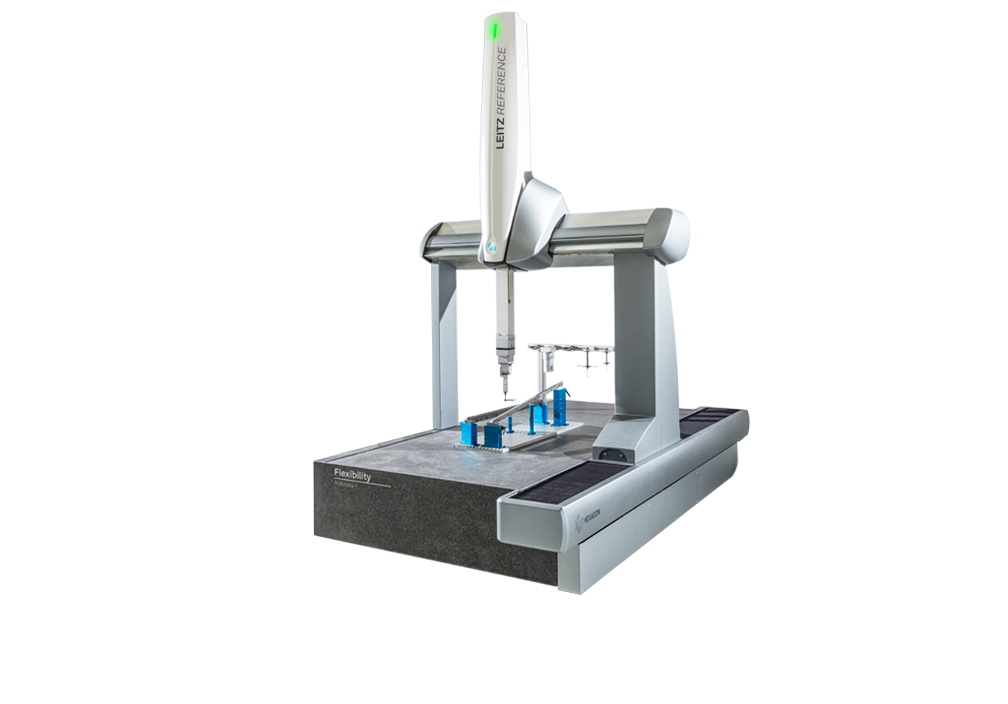

A inspeção de placas bipolares requer uma solução flexível, com sensores táteis e sem contato, que forneça a melhor abordagem para diferentes recursos e necessidades dos materiais. A máquina de medição por coordenadas (CMM) Leitz Reference Flexibility de alta precisão da Hexagon oferece o recurso de multisensor para combinar as soluções de sensor ideais: o cabeçote articulado HH‑AS8‑OWT2.5, o sensor de luz branca cromática HP‑OW‑2.14 e o cabeçote de sonda tátil HP‑S‑X1H.

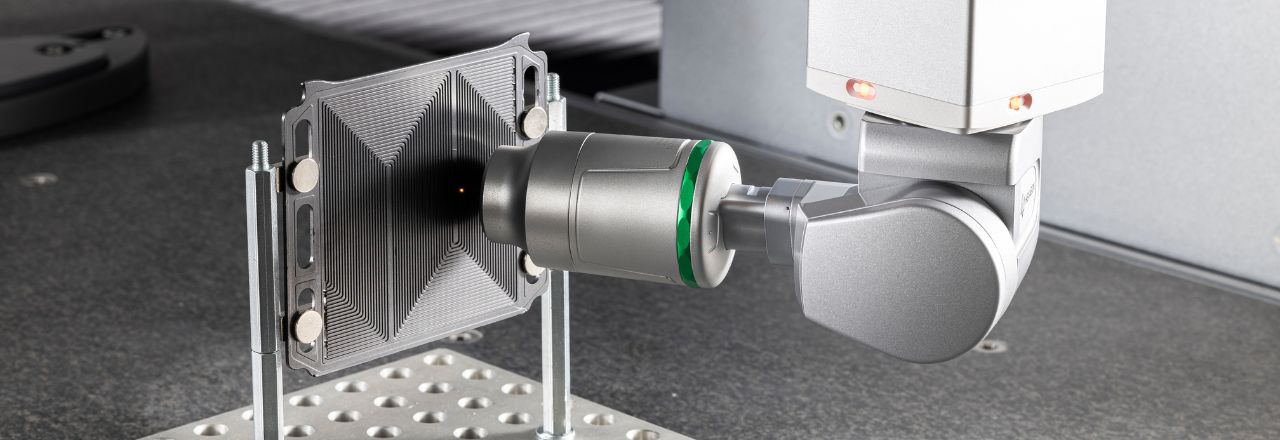

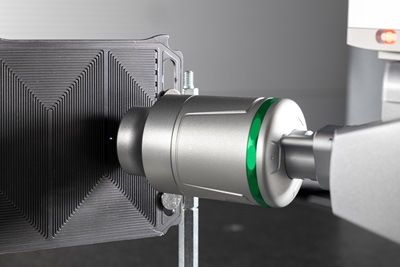

O campo de fluxo da microestrutura da placa bipolar é medido com o sensor de luz branca cromática HP‑OW, que oferece alta precisão e reprodutibilidade em um ciclo curto. Como a microestrutura do canal de campo de fluxo é inspecionada em ambos os lados da peça, o pulso de 2,5° oferece a flexibilidade e acessibilidade necessárias com mais de 12 mil posições de sensor individuais e um grande ângulo de aceitação (±30°). A tecnologia de sensor de luz branca cromática é perfeita para garantir que nenhum efeito de dobra, arranhão ou outro dano afete a peça frágil e suas superfícies sensíveis.

Além disso, o sensor óptico oferece excelente rendimento e alta densidade de pontos, capturando a superfície superior e inferior dos canais em uma linha de digitalização reta. Devido à grande faixa de medição de 2 mm em relação à microestrutura relativamente pequena, o sensor óptico captura a altura e a inclinação dos canais em uma linha de digitalização reta e contínua. O pulso é posicionado em ângulos de +30° e -30° para medir adicionalmente os flancos dos canais de campo de fluxo, que podem ser muito íngremes com ângulos de até 85° em relação à superfície inferior do canal. As linhas individuais de digitalização das posições angulares de 0°, +30° e -30° são segmentadas e mescladas no poderoso pacote de software QUINDOS. Isso permite a geração de uma linha de perfil de campo de fluxo total que fornece uma base para avaliações adicionais, como largura de canal, ângulo de flanco ou forma de perfil.

O HP‑OW também é ideal para a medição da espessura do material, que pode ser obtida com digitalizações de perfil adicionais no lado oposto da peça, acessível com uma rotação de 180° do pulso. Com base nas digitalizações de perfil de campo de fluxo de cada lado da peça, a espessura do material pode ser determinada no QUINDOS avaliando a distância entre as linhas opostas da digitalização em um ponto definido.

As medições de geometria padrão são menos desafiadoras, mas ainda exigem alto grau de precisão. Esses recursos são capturados na mesma rotina de inspeção usando a cabeça da sonda de digitalização tátil HP‑S‑X1H de altíssima precisão. Para economizar mais tempo e esforço manual, os sensores podem ser trocados automaticamente no pulso indexável. A Hexagon oferece uma solução de medição completa e de alta precisão para garantir a qualidade de placas bipolares de células de combustível de última geração.