Contrôle de production activé

Contact

Mesurer les pièces usinées alors qu‘elles sont encore

dans leur dispositif de serrage sur la machine assure

une sécurité du processus, y compris dans les cellules

de production automatiques. FKT, le spécialiste des

matériaux synthétiques et moulages permet ainsi

d‘éviter un post-usinage et assure un déroulement

de production plus posé.

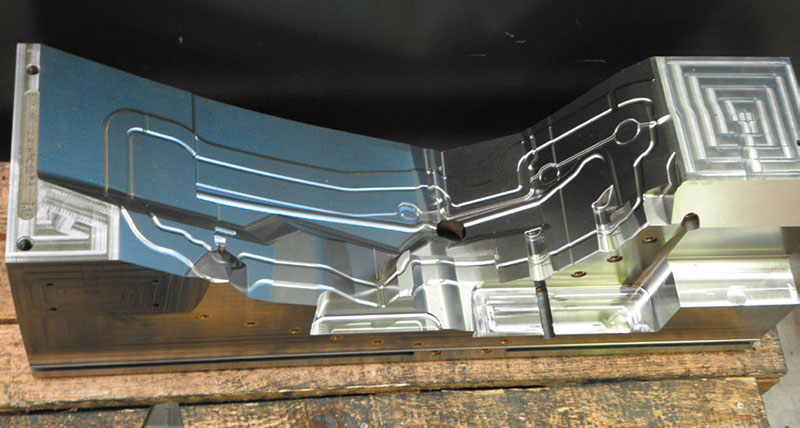

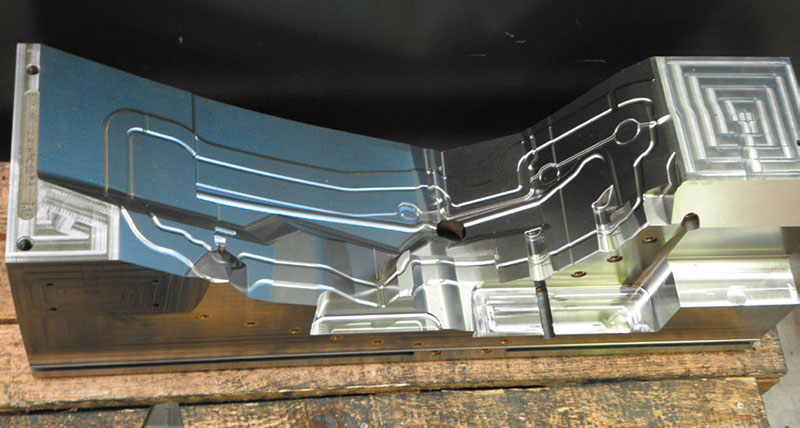

Technologie innovante, déroulement fiable de la production ainsi que précision et respect des délais apportent le succès dans le moulage „made in Germany“ au sein de la concurrence mondiale. C‘est ce qui fait la réputation de FKT à Triptis située dans la région de La Thüringe.

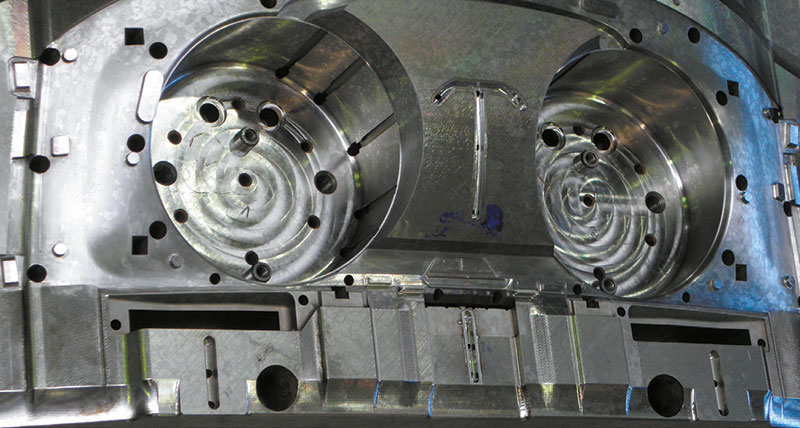

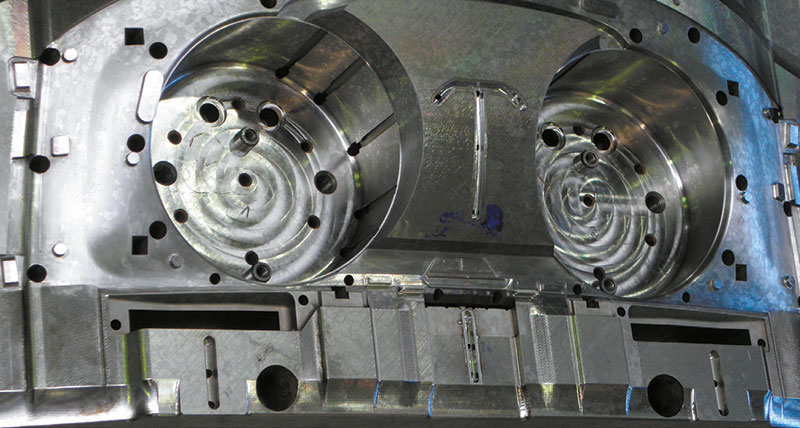

On y développe des moules et des outils pour le moulage par

injection et par pression ainsi que des outils de gainage pour

composants métalliques et non métalliques. Dans la plupart

des cas, il s‘agit de moules composites pouvant contenir

jusqu‘à 3 composants. Outre la technologie de moulage par

injection, FKT maîtrise également le procédé de LaserCusing

et la technologie appelée MuCell.

On y développe des moules et des outils pour le moulage par

injection et par pression ainsi que des outils de gainage pour

composants métalliques et non métalliques. Dans la plupart

des cas, il s‘agit de moules composites pouvant contenir

jusqu‘à 3 composants. Outre la technologie de moulage par

injection, FKT maîtrise également le procédé de LaserCusing

et la technologie appelée MuCell.

Le Lasercusing signifie que des matériaux en métal, un peu comme le „Rapid-Prototyping“, sont posés par couches successives fondues ensemble par laser. Cette technique permet d‘introduire des contours internes aux formes libres qu‘il est impossible de réaliser autrement. On utilise ces contours internes dans des moulages par injection et par pression comme canaux de climatisation semblables au contour, ce qui permet d‘atteindre des cycles de production rapides, y compris pour de gros volumes d‘injection.

Avec la technique MuCell, le plastique est moussé physiquement en forme. La température et la pression permettent de contrôler le moussage, ce qui serait difficile à réaliser ainsi avec des produits moussants. Cela permet de fabriquer des pièces internes légères et stables, généralement combinées par la suite à d‘autres plastiques ou sous-groupes dans l‘objectif de conserver les propriétés de surface souhaitées.

Les produits ensuite réalisés à partir de ces moulages FKT

sont particulièrement prisés dans l‘industrie automobile et

électronique ainsi que les techniques de communication,

comme dans la construction de machines et d‘appareils

électriques. Dans ces domaines, la demande en moulages

composites par injection est de plus en plus exigeante. De

même que les combinés de plastiques mous et durs en un

seul moulage sont de plus en plus demandés. Le moulage

par injection (montage) est lui aussi de plus en plus utilisé.

Les composants mobiles, tels les lamelles par exemple, sont

directement injectés dans le corps de support. On comprend

alors qu‘on ait souvent besoin de la technique du Laser Cusing

pour fabriquer des conduits de refroidissement correspondants.

Dans le même temps, les moulages composites

en particulier exigent une précision extrême pour les cavités

du moule.

Les produits ensuite réalisés à partir de ces moulages FKT

sont particulièrement prisés dans l‘industrie automobile et

électronique ainsi que les techniques de communication,

comme dans la construction de machines et d‘appareils

électriques. Dans ces domaines, la demande en moulages

composites par injection est de plus en plus exigeante. De

même que les combinés de plastiques mous et durs en un

seul moulage sont de plus en plus demandés. Le moulage

par injection (montage) est lui aussi de plus en plus utilisé.

Les composants mobiles, tels les lamelles par exemple, sont

directement injectés dans le corps de support. On comprend

alors qu‘on ait souvent besoin de la technique du Laser Cusing

pour fabriquer des conduits de refroidissement correspondants.

Dans le même temps, les moulages composites

en particulier exigent une précision extrême pour les cavités

du moule.

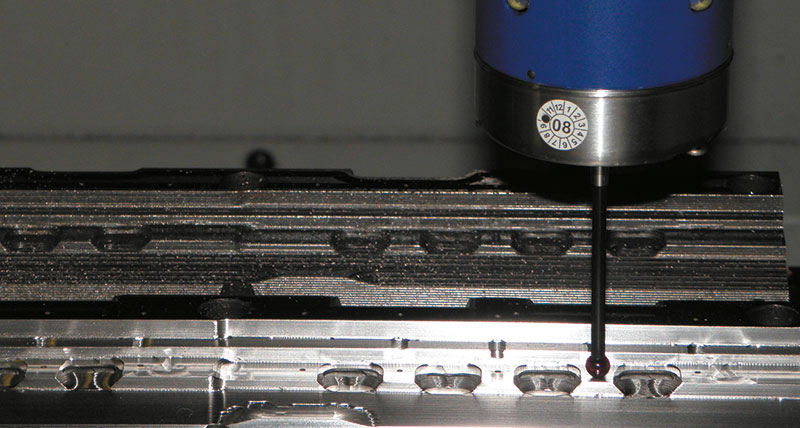

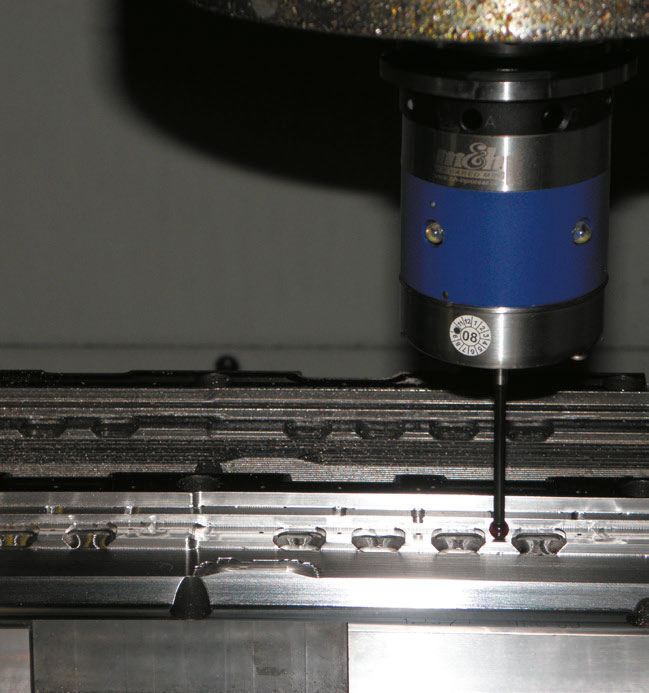

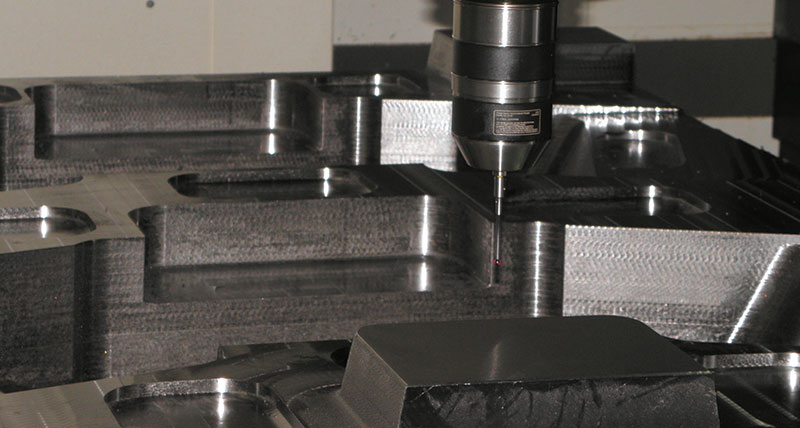

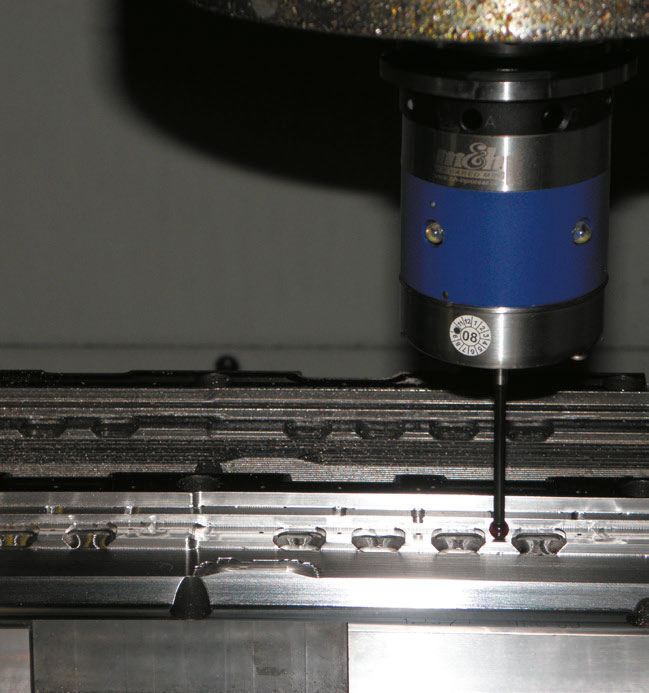

A l‘époque, tout à commencé par la fabrication d‘électrodes qui sont réalisées chez FKT dans une cellule de production automatisée. C‘était le point de départ de la mesure en machine APO (assistée par ordinateur) avec m&h. Le centre d‘usinage Röders qui est dans la cellule de production est équipée de palpeurs de mesure de m&h et du logiciel Inspect de Röders, basé sur le logiciel Form Inspect de m&h.

Très vite, d‘autres centres d‘usinage furent équipés des

palpeurs et du logiciel de m&h. Entre-temps, nous travaillons

avec 6 licences de logiciels pour Form Inspect m&h sur

10 centres d‘usinage de différente tailles et de fabricants

(Röders, DMG Makino, etc.).

Très vite, d‘autres centres d‘usinage furent équipés des

palpeurs et du logiciel de m&h. Entre-temps, nous travaillons

avec 6 licences de logiciels pour Form Inspect m&h sur

10 centres d‘usinage de différente tailles et de fabricants

(Röders, DMG Makino, etc.).

Au lieu de décharger la pièce du poste d‘usinage pour la placer sur une machine de mesure puis la remonter ensuite, le palpeur mesure directement la pièce dans le système de serrage de la machine-outil. Un ordinateur installé dans l‘atelier collecte les données CAD de la pièce usinée et la représente en 3D. Avec la souris ou des données fixées dans le dessin, vous pouvez définir des points et contours que vous affectez alors à une fonction de mesure sur simple clic. Le logiciel 3D Form Inspect calcule automatiquement les courses requises par le palpeur de mesure, et rédige un programme de mesure en tâche de fond pour la machine sur laquelle la mesure doit être prise. Le programme peut ensuite être appelé comme un programme d‘usinage normal. La machine insère le palpeur de mesure et un calibrage rapide automatique recense le décalage thermique actuel des axes de machine. Les valeurs de correction ainsi déterminées sont ensuite intégrées dans l‘évaluation des données de mesure. Ce procédé breveté pour m&h permet d‘obtenir à tout moment des résultats de mesure fiables et répétitibles qui correspondent à la machine de mesure. Les résultats s‘affichent ensuite sur l‘ordinateur et peuvent être imprimés en rapport sous divers formats ou transférés en blocs de données. La procédure complète ne dure que quelques minutes. L‘opérateur voit d‘un seul coup d’oeil si ses pièces respectent les tolérances ou non. En cas de doute, il peut immédiatement et sur le même serrage, corriger la pièce avec la machine.

Les critiques initiales des opérateurs de machines à qui on ajoutait les prises de mesure se sont rapidement transformées à l‘inverse. „Maintenant, chacun peut lui-même contrôler sa pièce et consigner qu‘elle est bonne“ décrit l‘assistant au service d‘innovations Maik Spangenberg. „On peut rapidement mesurer des surfaces et points importants dans l‘espace, et les confirmer.“ La manipulation du logiciel est simple et l‘initiation s‘est déroulé sans problème. Entre-temps, la prise de mesure avec Form Inspect de m&h est devenue une évidence et une amélioration des conditions de travail quotidiennes pour chaque collaborateur de l‘entreprise. „Cela nous confère une sécurité dans toute l‘entreprise“ souligne Klaus Dietsch.

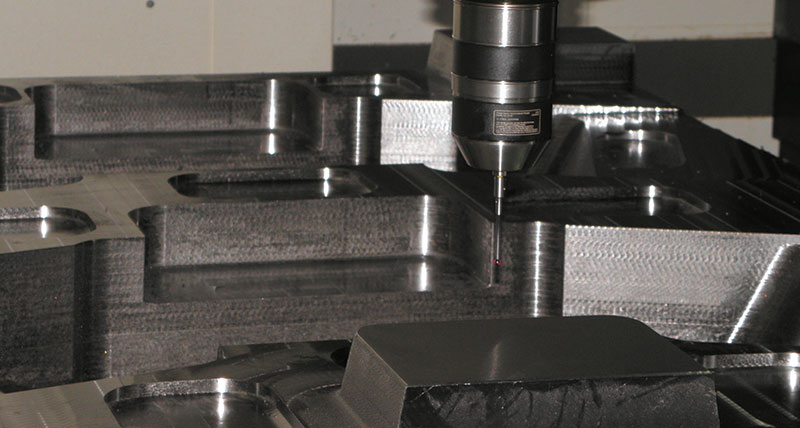

Interrogé sur les minutes de mesure sur la machine, Klaus

Dietsch décrit son expérience: „Plus important encore que

le temps de fabrication d‘une pièce, c‘est la sécurité et la

stabilité de la production“, explique-t-il. „Si la pièce n‘est

pas bonne, cela demande beaucoup plus de travail par la

suite et surtout on perd beaucoup de temps“ présentetil

les conséquences. Chaque fois qu‘il faut remettre une

pièce en place, on perd du temps et de la précision. Il faut

souvent refaire la pièce entièrement. Dorénavant chez

FKT, on s‘évite en grande partie ces post-usinages.

Certes, Klaus Dietsch ne peut ou ne veut pas exprimer en

chiffres le gain grâce à la prise de mesure sur machine, mais le bénéfice est indiscutable pour le procédé de

fabrication. Maintenant, on voit dès le départ que les

pièces ont la précision requise et qu‘elles s‘ajusteront

donc parfaitement aux procédés suivants. Ce sont des

aspects importants, et pas seulement pour les cavités

multiples, les coulisseaux et moulages composites.

Les moules sont de plus en plus complexes et possèdent

des niveaux de jonction dans les trois dimensions de

l‘espace. Aujourd‘hui, ils sont fraisés et directement

réalisés aux dimensions finales, ce qui n‘était souvent

garanti que par la mesure avant la finition. Avant,

recommencer une pièce signifiait toujours chambouler

l‘emploi du temps des autres produits. „Il y a nettement

moins de post-usinage“ confirme Klaus Dietsch, „et le

déroulement du procédé est beaucoup plus posé.“ Il est

évident que, outre la qualité et la longévité du produit,

le respect des délais est un facteur important pour

les clients.

Interrogé sur les minutes de mesure sur la machine, Klaus

Dietsch décrit son expérience: „Plus important encore que

le temps de fabrication d‘une pièce, c‘est la sécurité et la

stabilité de la production“, explique-t-il. „Si la pièce n‘est

pas bonne, cela demande beaucoup plus de travail par la

suite et surtout on perd beaucoup de temps“ présentetil

les conséquences. Chaque fois qu‘il faut remettre une

pièce en place, on perd du temps et de la précision. Il faut

souvent refaire la pièce entièrement. Dorénavant chez

FKT, on s‘évite en grande partie ces post-usinages.

Certes, Klaus Dietsch ne peut ou ne veut pas exprimer en

chiffres le gain grâce à la prise de mesure sur machine, mais le bénéfice est indiscutable pour le procédé de

fabrication. Maintenant, on voit dès le départ que les

pièces ont la précision requise et qu‘elles s‘ajusteront

donc parfaitement aux procédés suivants. Ce sont des

aspects importants, et pas seulement pour les cavités

multiples, les coulisseaux et moulages composites.

Les moules sont de plus en plus complexes et possèdent

des niveaux de jonction dans les trois dimensions de

l‘espace. Aujourd‘hui, ils sont fraisés et directement

réalisés aux dimensions finales, ce qui n‘était souvent

garanti que par la mesure avant la finition. Avant,

recommencer une pièce signifiait toujours chambouler

l‘emploi du temps des autres produits. „Il y a nettement

moins de post-usinage“ confirme Klaus Dietsch, „et le

déroulement du procédé est beaucoup plus posé.“ Il est

évident que, outre la qualité et la longévité du produit,

le respect des délais est un facteur important pour

les clients.

Technologie innovante, déroulement fiable de la production ainsi que précision et respect des délais apportent le succès dans le moulage „made in Germany“ au sein de la concurrence mondiale. C‘est ce qui fait la réputation de FKT à Triptis située dans la région de La Thüringe.

On y développe des moules et des outils pour le moulage par

injection et par pression ainsi que des outils de gainage pour

composants métalliques et non métalliques. Dans la plupart

des cas, il s‘agit de moules composites pouvant contenir

jusqu‘à 3 composants. Outre la technologie de moulage par

injection, FKT maîtrise également le procédé de LaserCusing

et la technologie appelée MuCell.

On y développe des moules et des outils pour le moulage par

injection et par pression ainsi que des outils de gainage pour

composants métalliques et non métalliques. Dans la plupart

des cas, il s‘agit de moules composites pouvant contenir

jusqu‘à 3 composants. Outre la technologie de moulage par

injection, FKT maîtrise également le procédé de LaserCusing

et la technologie appelée MuCell. Le Lasercusing signifie que des matériaux en métal, un peu comme le „Rapid-Prototyping“, sont posés par couches successives fondues ensemble par laser. Cette technique permet d‘introduire des contours internes aux formes libres qu‘il est impossible de réaliser autrement. On utilise ces contours internes dans des moulages par injection et par pression comme canaux de climatisation semblables au contour, ce qui permet d‘atteindre des cycles de production rapides, y compris pour de gros volumes d‘injection.

Avec la technique MuCell, le plastique est moussé physiquement en forme. La température et la pression permettent de contrôler le moussage, ce qui serait difficile à réaliser ainsi avec des produits moussants. Cela permet de fabriquer des pièces internes légères et stables, généralement combinées par la suite à d‘autres plastiques ou sous-groupes dans l‘objectif de conserver les propriétés de surface souhaitées.

Les produits ensuite réalisés à partir de ces moulages FKT

sont particulièrement prisés dans l‘industrie automobile et

électronique ainsi que les techniques de communication,

comme dans la construction de machines et d‘appareils

électriques. Dans ces domaines, la demande en moulages

composites par injection est de plus en plus exigeante. De

même que les combinés de plastiques mous et durs en un

seul moulage sont de plus en plus demandés. Le moulage

par injection (montage) est lui aussi de plus en plus utilisé.

Les composants mobiles, tels les lamelles par exemple, sont

directement injectés dans le corps de support. On comprend

alors qu‘on ait souvent besoin de la technique du Laser Cusing

pour fabriquer des conduits de refroidissement correspondants.

Dans le même temps, les moulages composites

en particulier exigent une précision extrême pour les cavités

du moule.

Les produits ensuite réalisés à partir de ces moulages FKT

sont particulièrement prisés dans l‘industrie automobile et

électronique ainsi que les techniques de communication,

comme dans la construction de machines et d‘appareils

électriques. Dans ces domaines, la demande en moulages

composites par injection est de plus en plus exigeante. De

même que les combinés de plastiques mous et durs en un

seul moulage sont de plus en plus demandés. Le moulage

par injection (montage) est lui aussi de plus en plus utilisé.

Les composants mobiles, tels les lamelles par exemple, sont

directement injectés dans le corps de support. On comprend

alors qu‘on ait souvent besoin de la technique du Laser Cusing

pour fabriquer des conduits de refroidissement correspondants.

Dans le même temps, les moulages composites

en particulier exigent une précision extrême pour les cavités

du moule. A l‘époque, tout à commencé par la fabrication d‘électrodes qui sont réalisées chez FKT dans une cellule de production automatisée. C‘était le point de départ de la mesure en machine APO (assistée par ordinateur) avec m&h. Le centre d‘usinage Röders qui est dans la cellule de production est équipée de palpeurs de mesure de m&h et du logiciel Inspect de Röders, basé sur le logiciel Form Inspect de m&h.

Très vite, d‘autres centres d‘usinage furent équipés des

palpeurs et du logiciel de m&h. Entre-temps, nous travaillons

avec 6 licences de logiciels pour Form Inspect m&h sur

10 centres d‘usinage de différente tailles et de fabricants

(Röders, DMG Makino, etc.).

Très vite, d‘autres centres d‘usinage furent équipés des

palpeurs et du logiciel de m&h. Entre-temps, nous travaillons

avec 6 licences de logiciels pour Form Inspect m&h sur

10 centres d‘usinage de différente tailles et de fabricants

(Röders, DMG Makino, etc.). Au lieu de décharger la pièce du poste d‘usinage pour la placer sur une machine de mesure puis la remonter ensuite, le palpeur mesure directement la pièce dans le système de serrage de la machine-outil. Un ordinateur installé dans l‘atelier collecte les données CAD de la pièce usinée et la représente en 3D. Avec la souris ou des données fixées dans le dessin, vous pouvez définir des points et contours que vous affectez alors à une fonction de mesure sur simple clic. Le logiciel 3D Form Inspect calcule automatiquement les courses requises par le palpeur de mesure, et rédige un programme de mesure en tâche de fond pour la machine sur laquelle la mesure doit être prise. Le programme peut ensuite être appelé comme un programme d‘usinage normal. La machine insère le palpeur de mesure et un calibrage rapide automatique recense le décalage thermique actuel des axes de machine. Les valeurs de correction ainsi déterminées sont ensuite intégrées dans l‘évaluation des données de mesure. Ce procédé breveté pour m&h permet d‘obtenir à tout moment des résultats de mesure fiables et répétitibles qui correspondent à la machine de mesure. Les résultats s‘affichent ensuite sur l‘ordinateur et peuvent être imprimés en rapport sous divers formats ou transférés en blocs de données. La procédure complète ne dure que quelques minutes. L‘opérateur voit d‘un seul coup d’oeil si ses pièces respectent les tolérances ou non. En cas de doute, il peut immédiatement et sur le même serrage, corriger la pièce avec la machine.

"On peut vraiment le dire: cet investissement est rentable."

Les critiques initiales des opérateurs de machines à qui on ajoutait les prises de mesure se sont rapidement transformées à l‘inverse. „Maintenant, chacun peut lui-même contrôler sa pièce et consigner qu‘elle est bonne“ décrit l‘assistant au service d‘innovations Maik Spangenberg. „On peut rapidement mesurer des surfaces et points importants dans l‘espace, et les confirmer.“ La manipulation du logiciel est simple et l‘initiation s‘est déroulé sans problème. Entre-temps, la prise de mesure avec Form Inspect de m&h est devenue une évidence et une amélioration des conditions de travail quotidiennes pour chaque collaborateur de l‘entreprise. „Cela nous confère une sécurité dans toute l‘entreprise“ souligne Klaus Dietsch.

Interrogé sur les minutes de mesure sur la machine, Klaus

Dietsch décrit son expérience: „Plus important encore que

le temps de fabrication d‘une pièce, c‘est la sécurité et la

stabilité de la production“, explique-t-il. „Si la pièce n‘est

pas bonne, cela demande beaucoup plus de travail par la

suite et surtout on perd beaucoup de temps“ présentetil

les conséquences. Chaque fois qu‘il faut remettre une

pièce en place, on perd du temps et de la précision. Il faut

souvent refaire la pièce entièrement. Dorénavant chez

FKT, on s‘évite en grande partie ces post-usinages.

Certes, Klaus Dietsch ne peut ou ne veut pas exprimer en

chiffres le gain grâce à la prise de mesure sur machine, mais le bénéfice est indiscutable pour le procédé de

fabrication. Maintenant, on voit dès le départ que les

pièces ont la précision requise et qu‘elles s‘ajusteront

donc parfaitement aux procédés suivants. Ce sont des

aspects importants, et pas seulement pour les cavités

multiples, les coulisseaux et moulages composites.

Les moules sont de plus en plus complexes et possèdent

des niveaux de jonction dans les trois dimensions de

l‘espace. Aujourd‘hui, ils sont fraisés et directement

réalisés aux dimensions finales, ce qui n‘était souvent

garanti que par la mesure avant la finition. Avant,

recommencer une pièce signifiait toujours chambouler

l‘emploi du temps des autres produits. „Il y a nettement

moins de post-usinage“ confirme Klaus Dietsch, „et le

déroulement du procédé est beaucoup plus posé.“ Il est

évident que, outre la qualité et la longévité du produit,

le respect des délais est un facteur important pour

les clients.

Interrogé sur les minutes de mesure sur la machine, Klaus

Dietsch décrit son expérience: „Plus important encore que

le temps de fabrication d‘une pièce, c‘est la sécurité et la

stabilité de la production“, explique-t-il. „Si la pièce n‘est

pas bonne, cela demande beaucoup plus de travail par la

suite et surtout on perd beaucoup de temps“ présentetil

les conséquences. Chaque fois qu‘il faut remettre une

pièce en place, on perd du temps et de la précision. Il faut

souvent refaire la pièce entièrement. Dorénavant chez

FKT, on s‘évite en grande partie ces post-usinages.

Certes, Klaus Dietsch ne peut ou ne veut pas exprimer en

chiffres le gain grâce à la prise de mesure sur machine, mais le bénéfice est indiscutable pour le procédé de

fabrication. Maintenant, on voit dès le départ que les

pièces ont la précision requise et qu‘elles s‘ajusteront

donc parfaitement aux procédés suivants. Ce sont des

aspects importants, et pas seulement pour les cavités

multiples, les coulisseaux et moulages composites.

Les moules sont de plus en plus complexes et possèdent

des niveaux de jonction dans les trois dimensions de

l‘espace. Aujourd‘hui, ils sont fraisés et directement

réalisés aux dimensions finales, ce qui n‘était souvent

garanti que par la mesure avant la finition. Avant,

recommencer une pièce signifiait toujours chambouler

l‘emploi du temps des autres produits. „Il y a nettement

moins de post-usinage“ confirme Klaus Dietsch, „et le

déroulement du procédé est beaucoup plus posé.“ Il est

évident que, outre la qualité et la longévité du produit,

le respect des délais est un facteur important pour

les clients.