Aktive fertigungskontrolle

Kontakt

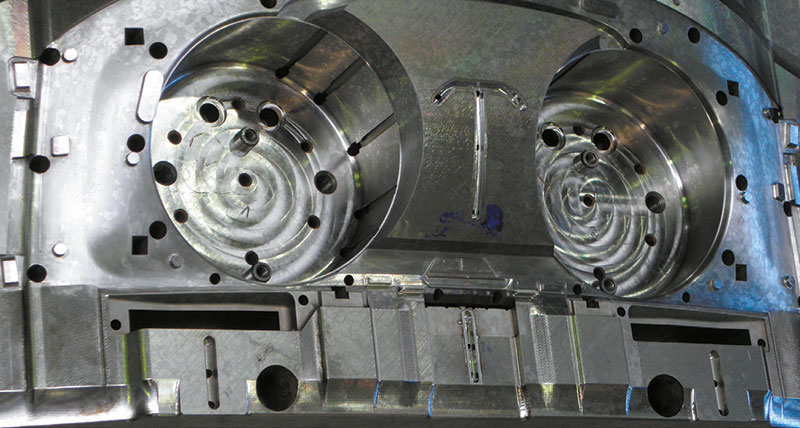

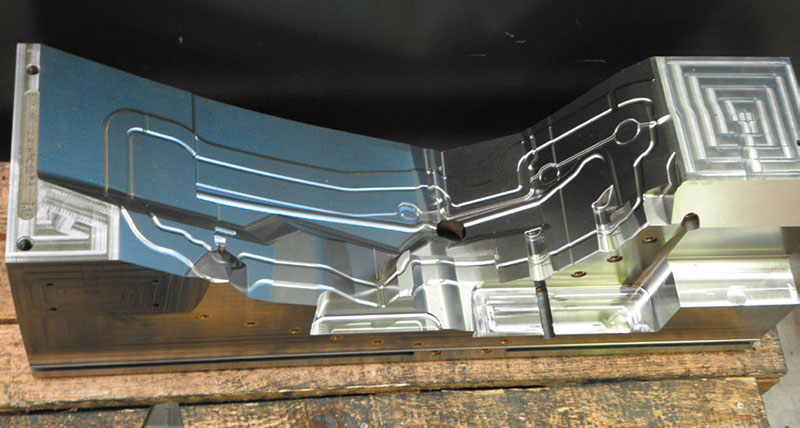

Technologische Innovation, verlässliche Fertigungsabläufe, sowie Genauigkeit und Termintreue sind die Erfolgsfaktoren für den deutschen Formenbau im weltweiten Wettbewerb. Das hat man auch bei FKT im thüringischen Triptis erkannt. Dort entwickelt man Formen und Werkzeuge für Spritzguss, Druckguss sowie Umspritzwerkzeuge für metallische und nichtmetallische Komponenten.

In den meisten Fällen handelt es sich um Mehrkomponentenformen

für bis zu 3 Komponenten. Neben der

Montagespritzgusstechnologie, beherrscht man bei FKT

auch das LaserCusing-Verfahren und die sogenannte

MuCell-Technologie.

In den meisten Fällen handelt es sich um Mehrkomponentenformen

für bis zu 3 Komponenten. Neben der

Montagespritzgusstechnologie, beherrscht man bei FKT

auch das LaserCusing-Verfahren und die sogenannte

MuCell-Technologie. Beim Lasercusing werden metallische Werkstoffe ähnlich dem „Rapid-Prototyping“ schichtweise aufgebaut und durch den Laser miteinander verschmolzen. Diese Technik erlaubt frei geformte Innenkonturen einzubringen, die anders nicht zu fertigen sind. Diese Innenkoturen werden in Spritz- und Druckgussformen als kontur-nahe Temperierkanäle genutzt, was auch bei großen Spritzvolumen schnelle Fertigungszyklen erlaubt.

Bei der MuCell-Technik wird der Kunstsoff in der Form physikalisch geschäumt. Hierbei wird mit Temperatur und Druck ein kontrolliertes Schäumen erreicht, was mit Treibmitteln so nicht möglich wäre. So können leichte und verzugsarme Innenteile erzeugt werden, die in der Regel dann mit weiteren Kunststoffen oder Baugruppen kombiniert werden, um die gewünschten Oberflächeneigenschaften zu erhalten.

Eingesetzt werden die späteren Produkte aus den Formen

von FKT vor allem in der Automobilindustrie, der Elektronikindustrie

und der Kommunikationstechnik ebenso, wie im

Elektrogeräte-/ Maschinenbau. In diesen Branchen nehmen

die Anforderungen für das Mehrkomponentenspritzgießen

ständig zu. Genauso werden zunehmend Kombinationen

von weichen und harten Kunststoffen aus einer Form

gewünscht. Auch der sogenannte Montagespritzguss findet

immer häufiger Anwendung. Dabei werden bewegliche Teile

wie beispielsweise Lamellen direkt in den Trägerkörper

eingespritzt. Verständlich also, dass man die LaserCusing-

Technik oft benötigt, um für entsprechende Kühlkanäle zu

sorgen. Gleichzeitig stellen insbesondere die Mehrkomponentenformen

besonders hohe Anforderungen an die

Genauigkeit der einzelnen Formteile in den jeweiligen

Kavitäten.

Eingesetzt werden die späteren Produkte aus den Formen

von FKT vor allem in der Automobilindustrie, der Elektronikindustrie

und der Kommunikationstechnik ebenso, wie im

Elektrogeräte-/ Maschinenbau. In diesen Branchen nehmen

die Anforderungen für das Mehrkomponentenspritzgießen

ständig zu. Genauso werden zunehmend Kombinationen

von weichen und harten Kunststoffen aus einer Form

gewünscht. Auch der sogenannte Montagespritzguss findet

immer häufiger Anwendung. Dabei werden bewegliche Teile

wie beispielsweise Lamellen direkt in den Trägerkörper

eingespritzt. Verständlich also, dass man die LaserCusing-

Technik oft benötigt, um für entsprechende Kühlkanäle zu

sorgen. Gleichzeitig stellen insbesondere die Mehrkomponentenformen

besonders hohe Anforderungen an die

Genauigkeit der einzelnen Formteile in den jeweiligen

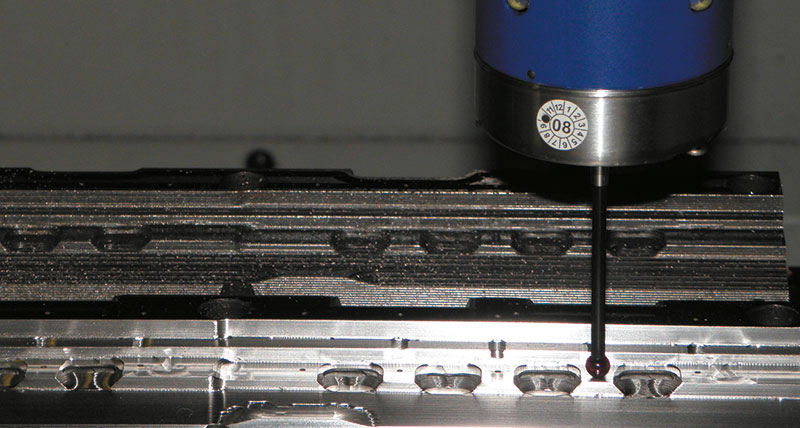

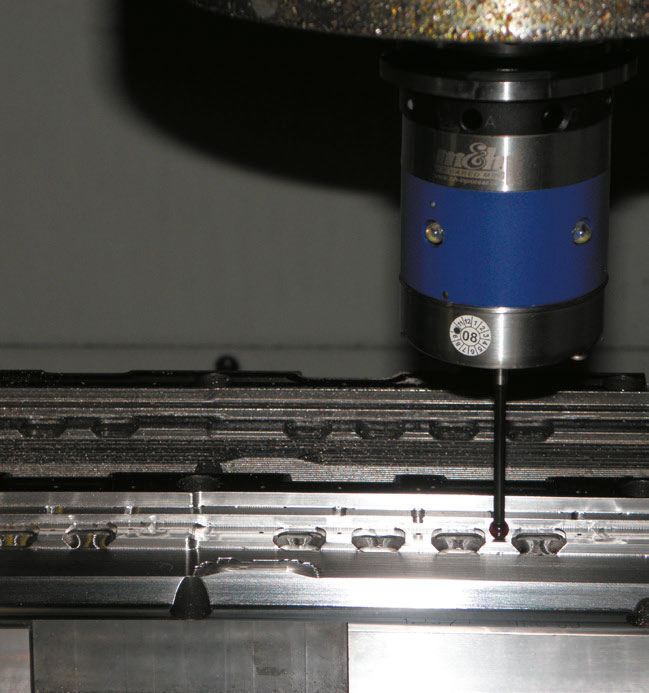

Kavitäten. Dies begann damals bei der Fertigung von Elektroden, die man bei FKT in einer automatisierten Fertigungszelle herstellt. Sie war auch der Ausgangspunkt des programmgesteuerten Messens mit m&h in der Maschine. Das Bearbeitungszentrum von Röders in der Fertigungszelle ist mit Messtastern von m&h und der Röders Inspect Software ausgestattet, die auf der m&h Software Form Inspect basiert.

Schon bald wurden weitere Bearbeitungszentren mit

den Tastern und der Software von m&h ausgestattet.

Zwischenzeitlich arbeitet man mit 6 Softwarelizenzen

m&h Form Inspect an 10 Bearbeitungszentren

verschiedener Hersteller und Größen von Röders über

DMG bis zu Makino.

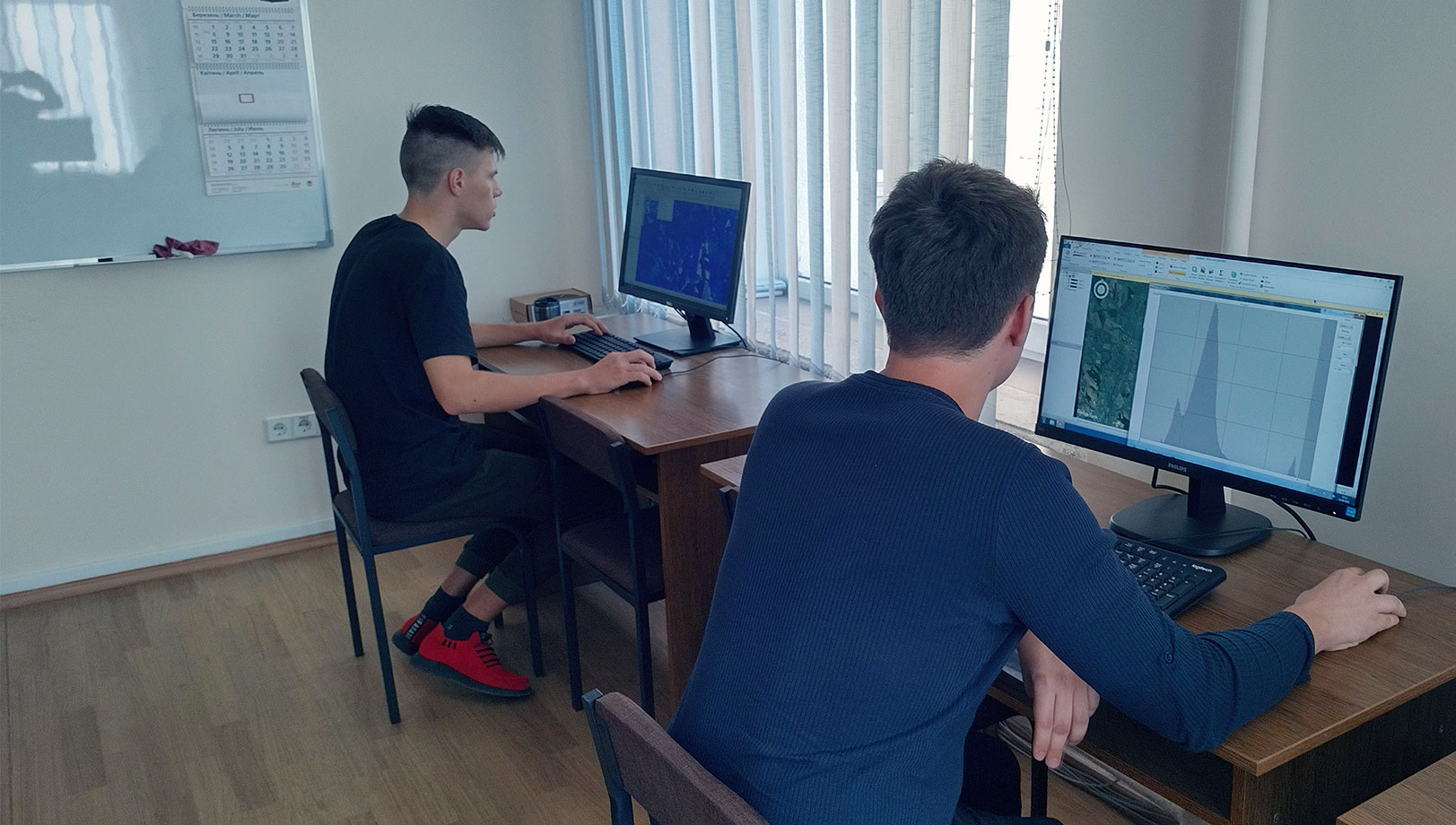

Schon bald wurden weitere Bearbeitungszentren mit

den Tastern und der Software von m&h ausgestattet.

Zwischenzeitlich arbeitet man mit 6 Softwarelizenzen

m&h Form Inspect an 10 Bearbeitungszentren

verschiedener Hersteller und Größen von Röders über

DMG bis zu Makino. Statt abzurüsten und auf einer Messmaschine zu messen und dann wieder aufzuspannen, wird nun mit dem Messtaster direkt in der Aufspannung in der Werkzeugmaschine gemessen. Auf einem Com-puter in der Werkstatt werden die CAD-Daten des Werkstückes als Flächenmodell dargestellt. Mit Mausklicks oder in der Zeichnung bereits festgelegten Daten können beliebige Punkte und Konturen bestimmt werden, denen man per Mausklick eine Messfunktion zuordnet. Die Software 3D Form Inspect berechnet automatisch die notwendigen Verfahrwege der Messtaster und schreibt im Programmhintergrund ein Messprogramm für die jeweilige Maschine, auf der gemessen werden soll. Dort wird das Programm als normales Bearbeitungsprogramm aufgerufen. Die Maschine wechselt den Messtaster ein und eine ebenfalls automatisch generierte Kurzkalibrierung erfasst den aktuellen thermischen Versatz der Maschinenachsen. Die so ermittelten Korrekturwerte werden bei der Auswertung der Messdaten eingerechnet. Durch dieses für m&h patentierte Verfahren ergeben sich jederzeit wiederholbare und verlässliche Messergebnisse, die denen auf der Messmaschine entsprechen. Die Ergebnisse werden dann auf dem Computer sichtbar gemacht und können als Protokoll in verschiedenen Formaten ausgedruckt oder als Datensatz weitergegeben werden. Der gesamte Ablauf nimmt nur wenige Minuten in Anspruch. Dann erkennen die Bediener auf einen Blick, ob Ihre Werkstücke toleranzhaltig sind oder nicht. Im Zweifelsfall kann sofort und in gleicher Spannung maschinell nachgearbeitet werden.

"Man kann wirklich sagen: Diese Investition hat sich gelohnt."

Anfänglich kritische Stimmen der Maschinenbediener, denen

nun zusätzlich das Messen auf der Maschine abverlangt

wurde, kehrten sich sehr schnell ins Gegenteil. „Jetzt kann

jeder selbst kontrollieren und protokollieren, dass sein

Werkstück stimmt“, schildert der Innovations-assistent

Maik Spangenberg. „Man kann kurz mal wichtige Punkte und

Flächen im Raum vermessen und bestätigen.“ Das Handling

der Software wird allenthalben als einfach beschrieben

und die Einführung verlief problemlos. Zwischenzeitlich ist

das Messen mit Form Inspect von m&h für jeden im Betrieb

selbstverständlich und tägliche Arbeitserleichterung

geworden. „Das gibt uns Sicherheit im ganzen Betrieb“

betont Klaus Dietsch.

Angesprochen auf die Minuten des Messens auf der Maschine

macht Klaus Dietsch seine Erfahrung deutlich: „Wichtiger

als die Stückfertigungszeit ist die Sicherheit und die Stabilität

der Produktion“, erläutert er. „Wenn es nicht stimmt, ist

später der Aufwand um ein Vielfaches höher und bedeutet

vor allem viel verlorene Zeit“, zeigt er die Konsequenzen auf.

Immer wenn ein Teil noch einmal aufgenommen werden

muss, geht dies mit Zeitverlust und Einbußen in der Genauigkeit

einher. Oftmals muss komplett neu gefertigt werden.

Diese Nacharbeiten erspart man sich nun im Hause FKT

zu großen Teilen. Zwar kann, oder will, Klaus Dietsch den

Gewinn durch das Messen auf der Maschine nicht in Zahlen

ausdrücken, dass es aber ein klarer Gewinn für den Fertigungsdurchlauf

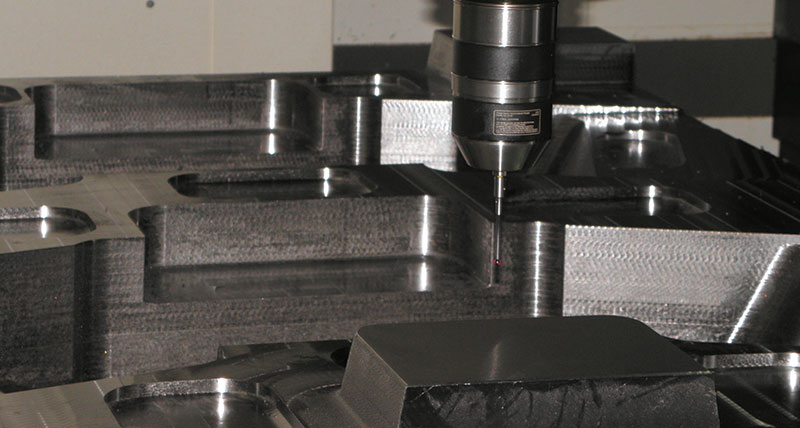

ist, bleibt unbestritten. Schließlich sieht man nun schon vorher, dass die Teile in der geforderten

Genauigkeit sind und nachher passen. Das sind wichtige

Aspekte nicht nur bei Mehrfachkavitäten, Schiebern und

Mehrkomponentenformen. Die Formen sind zunehmend

komplexer gestaltet und haben Dichtebenen in allen drei

Dimensionen des Raums. Diese werden heute auf Nullmaß

fertig gefräst, was oft nur durch messen vor dem Schlichten

zu gewährleisten ist. Wenn man früher neu fertigen musste,

hat das ja immer auch den Zeitplan für andere Produkte

durcheinander gebracht. „Die Nacharbeit ist deutlich rückläufig“,

bestätigt Klaus Dietsch, „und wir haben eine wesentliche

Beruhigung im Durchlauf.“ Schlussendlich ist neben der

Produktqualität und Langlebigkeit auch die Termintreue ein

wichtiges Kriterium für die Kunden.

Angesprochen auf die Minuten des Messens auf der Maschine

macht Klaus Dietsch seine Erfahrung deutlich: „Wichtiger

als die Stückfertigungszeit ist die Sicherheit und die Stabilität

der Produktion“, erläutert er. „Wenn es nicht stimmt, ist

später der Aufwand um ein Vielfaches höher und bedeutet

vor allem viel verlorene Zeit“, zeigt er die Konsequenzen auf.

Immer wenn ein Teil noch einmal aufgenommen werden

muss, geht dies mit Zeitverlust und Einbußen in der Genauigkeit

einher. Oftmals muss komplett neu gefertigt werden.

Diese Nacharbeiten erspart man sich nun im Hause FKT

zu großen Teilen. Zwar kann, oder will, Klaus Dietsch den

Gewinn durch das Messen auf der Maschine nicht in Zahlen

ausdrücken, dass es aber ein klarer Gewinn für den Fertigungsdurchlauf

ist, bleibt unbestritten. Schließlich sieht man nun schon vorher, dass die Teile in der geforderten

Genauigkeit sind und nachher passen. Das sind wichtige

Aspekte nicht nur bei Mehrfachkavitäten, Schiebern und

Mehrkomponentenformen. Die Formen sind zunehmend

komplexer gestaltet und haben Dichtebenen in allen drei

Dimensionen des Raums. Diese werden heute auf Nullmaß

fertig gefräst, was oft nur durch messen vor dem Schlichten

zu gewährleisten ist. Wenn man früher neu fertigen musste,

hat das ja immer auch den Zeitplan für andere Produkte

durcheinander gebracht. „Die Nacharbeit ist deutlich rückläufig“,

bestätigt Klaus Dietsch, „und wir haben eine wesentliche

Beruhigung im Durchlauf.“ Schlussendlich ist neben der

Produktqualität und Langlebigkeit auch die Termintreue ein

wichtiges Kriterium für die Kunden.