Analyse de préproduction

Avant la conception d’un outil, une analyse préventive peut détecter les problèmes de fabrication potentiels, tels que les lignes de soudure, les inclusions d’air et le meilleur emplacement de la porte, en offrant une marge de manœuvre maximale pour la correction.

Analyse de postproduction

Lorsqu’un composant est déjà en cours de fabrication et ne fonctionne pas comme prévu, les simulations de moulage peuvent aider l’opérateur à mieux comprendre l’intérieur de la cavité du moule pendant le cycle de moulage. Cette procédure peut aider à évaluer l’efficacité des différentes actions correctives et à améliorer les résultats de moulage le plus efficacement possible.

Ingénierie simultanée

Même si les analyses de préproduction et de postproduction sont très utiles, elles ne garantissent pas l’optimisation complète du processus pièce/moule/moulage si elles ne couvrent pas l’ensemble du processus. Pour cela, une analyse CAO/FAO/IAO doit être intégrée. Un échange de données ininterrompu entre la conception et l’environnement d’analyse permet d’identifier les situations critiques possibles, de définir les paramètres de moulage les plus efficaces, d’optimiser la disposition des glissières et du refroidissement et de prévoir les problèmes concernant toute partie du processus de création de composants en plastique.

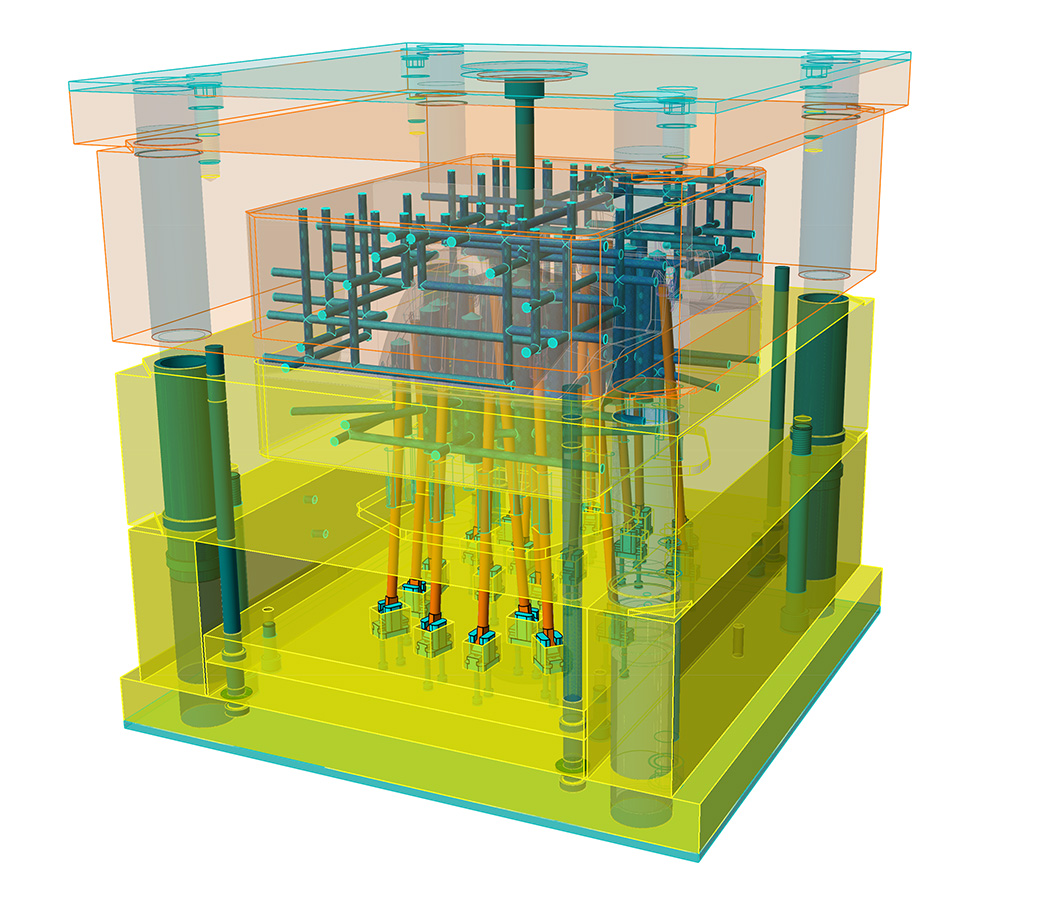

Systèmes de glissières et de refroidissement

Différentes méthodes sont disponibles pour importer ou créer l’une des fonctionnalités les plus importantes de l’outil de moulage. Tout système d’alimentation et de conditionnement, quelle que soit la complexité, peut être inclus dans l’analyse et facilement modifié pour permettre une analyse comparative.

Technologie de maillage brevetée

Grâce à une technologie de maillage hybride exclusive, VISI Flow effectue une véritable simulation d’écoulement 3D, avec des temps de calcul très courts. La création de maillages de solides est une fonction automatisée appliquée à toute géométrie CAO qui permet à VISI Flow de préparer des modèles et d’effectuer des analyses très rapidement. L’approche de maillage brevetée donne des résultats cohérents indépendamment de la taille, de la complexité ou de l’épaisseur de la paroi du composant.

Base de données des matériaux

La précision du résultat d’analyse est directement liée à la caractérisation du matériau. VISI Flow comprend une vaste base de données de matériaux qui couvre un large ensemble de nuances et de fournisseurs de matériaux. De nouveaux matériaux sont constamment développés et introduits sur le marché. Pour garantir une représentation précise des matériaux de moulage, VISI Flow permet à l’opérateur d’ajouter facilement de nouvelles nuances de polymères ou de modifier les données existantes pour correspondre exactement au matériau de moulage utilisé.

Phase de remplissage

La phase de remplissage offre le même niveau de contrôle sur l’injection de polymère fondu dans la cavité du moule que sur toute machine de moulage par injection. La simulation de remplissage permet de prévoir et de visualiser comment un composant sera rempli par le front de fusion plastique. Il est ainsi possible d’identifier tout problème esthétique potentiel. Le module de remplissage renferme de nombreux outils pour étudier les variables de moulage, notamment la pression, la température, la contrainte de cisaillement, la peau gelée, l’orientation des fibres et la force de serrage.

Phase de forme

Le résultat permet à l’opérateur de visualiser et de mesurer la forme moulée finale prédite après le traitement des valeurs pour les phases de remplissage, de maintien et de refroidissement. De nombreux outils sont fournis pour évaluer le résultat, notamment la visualisation du déplacement le long d’un axe, localiser les emplacements des points pour calculer la déformation, le retrait linéaire et s’assurer que l’ovalisation de la caractéristique reste dans les tolérances définies. Les résultats permettent également d’identifier les éventuels défauts, tels que l’affaissement ou les vides causés par les conditions de traitement pendant le temps de maintien. Si nécessaire, il est possible d’exporter la géométrie du modèle déformé à des fins de comparaison avec les données CAO d’origine pour une rétroconception potentielle ou des améliorations de la conception de l’outil.

Module de phase thermique

Le module thermique est un outil puissant pour l’analyse détaillée de l’effet du système de conditionnement thermique d’un instrument de moulage par injection. Le module thermique permet d’effectuer une analyse en tenant compte de tous les effets thermiques possibles dus à l’échange de chaleur entre le plastique et les blocs, les supports chauds et froids et les inserts de moule avec des matériaux hautement conducteurs. La possibilité d’analyser le système de refroidissement permet à l’opérateur de visualiser la déformation liée à ce système et de définir la meilleure disposition pour obtenir les temps de cycle les plus courts possibles. Le contrôle de la température du noyau et de la cavité, l’analyse de distribution de la température à travers les blocs d’inserts et la définition du temps d’éjection par rapport à la fraction solide de la pièce sont d’autres fonctionnalités utiles.

Analyse du procédé de moulage

D’autres modules optionnels permettent de simuler les techniques de moulage les plus récentes telles que le moulage séquentiel, assisté par gaz, la co-injection, les technologies de surmoulage et les nuances de réticulation. Comme pour tous les modules de VISI Flow, le système saisit automatiquement les valeurs clés pour créer une analyse pertinente pour la géométrie et la nuance de matériau sélectionnées.