Análisis de preproducción

Antes de empezar con el diseño de un molde, el análisis preventivo puede detectar posibles problemas de fabricación, como líneas de soldadura, trampas de aire, la mejor ubicación para la entrada de material, etc., garantizando así el máximo tiempo posible para una aplicar una solución correctiva.

Análisis de postproducción

Cuando un componente ya está en producción y no funciona como se esperaba, las simulaciones de moldeo pueden ayudar al operador a comprender mejor las condiciones dentro de la cavidad del molde durante el ciclo de moldeo. Este procedimiento puede ayudar a evaluar la eficacia de las diferentes acciones correctivas y generar las mejoras más eficaces para los resultados del moldeo.

Ingeniería simultánea

Los análisis de preproducción y postproducción pueden ser muy útiles, pero si no se relacionan con el conjunto del proceso, no garantizan la optimización completa del molde, la pieza o el proceso de moldeo. Esto solo es posible mediante un análisis CAD/CAM/CAE integrado. El intercambio de datos ininterrumpido entre el diseño y el entorno de análisis proporciona la capacidad de identificar posibles situaciones críticas, fijar los parámetros de moldeo más eficaces, optimizar las coladas y el diseño de refrigeración y predecir problemas relacionados con cualquier parte del proceso de creación de componentes plásticos.

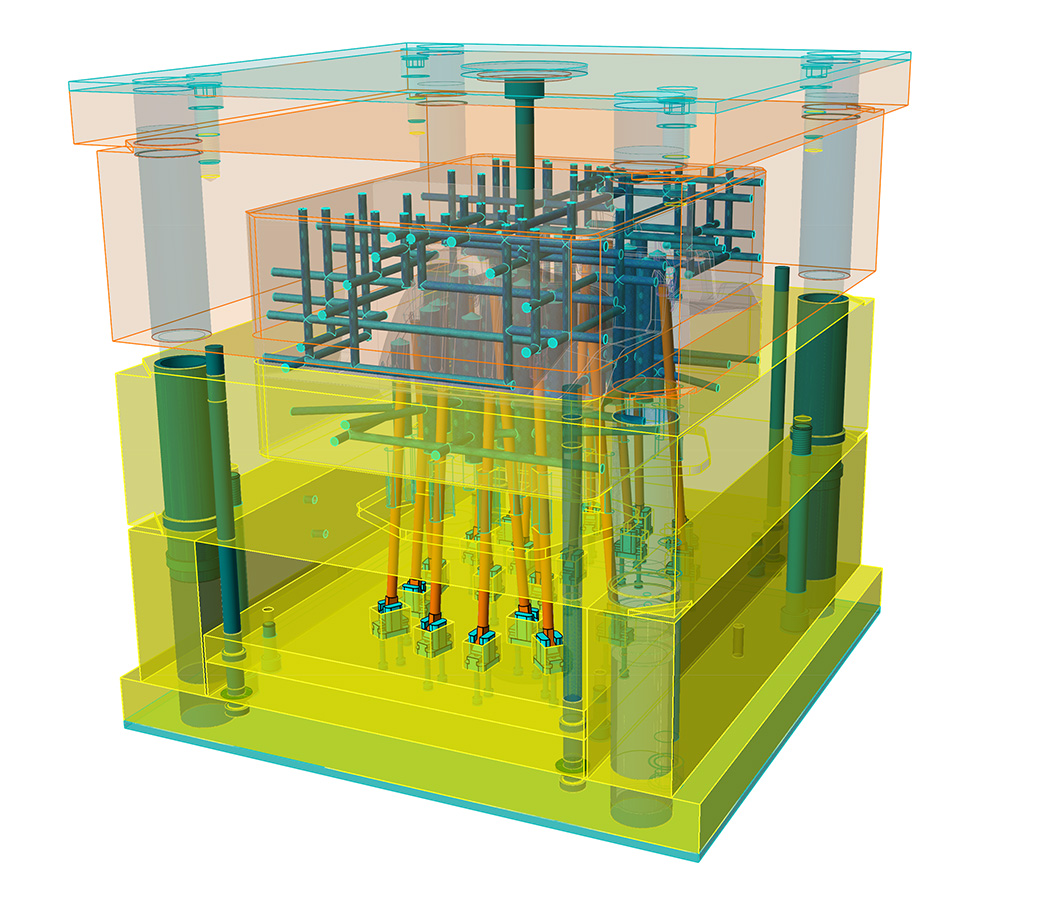

Sistemas de coladas y refrigeración

Existe un amplio Hay un amplio abanico de métodos para importar o crear una de las características más importantes del molde Cualquier sistema de alimentación y acondicionamiento, independientemente de su complejidad, puede incluirse en el análisis y editarse fácilmente para permitir el cálculo de un análisis comparativo.

Tecnología de malla patentada

Gracias a su tecnología de malla híbrida patentada, VISI Flow realiza una simulación real de flujo 3D con tiempos de cálculo muy cortos. La creación de mallas sólidas es una función automática aplicada a cualquier geometría CAD que proporciona a VISI Flow tiempos cortos de preparación de modelos y cálculos rápidos de análisis. El sistema patentado de malla ofrece resultados consistentes sin que se vea afectado por el tamaño, la complejidad o el grosor de la pared del componente.

Base de datos de materiales

La precisión del resultado del análisis está directamente relacionada con la caracterización de los materiales. VISI Flow incluye una extensa base de datos de materiales que abarca una amplia selección de calidades y proveedores de materiales. El mercado asiste a un constante desarrollo e introducción de nuevos materiales, por lo que, para garantizar una representación precisa de los materiales de moldeo, VISI Flow ofrece al operador la capacidad de añadir fácilmente nuevas calidades de polímeros o modificar los datos existentes para que coincidan con el material de moldeo exacto que se está utilizando.

Fase de llenado

La fase de llenado ofrece el mismo nivel de control sobre la inyección de polímero fundido en la cavidad del molde que cualquier otra máquina de moldeo por inyección. La simulación de llenado proporciona la capacidad de predecir y visualizar cómo se llenará un componente por el frente de fundición de plástico, lo que permite identificar cualquier posible problema estético. El módulo de llenado proporciona muchos instrumentos para permitir al operador investigar las variables de moldeo, como la presión, la temperatura, la tensión de cizalla, la piel congelada, la orientación de la fibra o la fuerza de sujeción, entre otras.

Fase de conformado

El resultado presentado por VISI Flow permite al operador visualizar y medir la forma moldeada final prevista después de procesar el valor para las fases de llenado, retención y congelación. Se ponen muchas herramientas a disposición del operador para evaluar el resultado; entre las que destacan la visualización del desplazamiento a lo largo de un eje, la consulta de las ubicaciones de los puntos para calcular la deformación, la contracción lineal y garantizar que la ovalización de la característica permanezca dentro de las tolerancias fijadas. Los resultados también ayudarán a identificar posibles defectos, como hundimientos o vacíos causados por las condiciones de empaquetado durante el tiempo de retención. Si es necesario, se puede exportar la geometría del modelo deformado para compararla con los datos CAD originales para una posible ingeniería inversa o mejoras en el diseño del molde.

Módulo de fase térmica

El módulo térmico es un potente instrumento para el análisis detallado del efecto del sistema de acondicionamiento térmico de un molde de moldeo por inyección. El módulo térmico proporciona la capacidad de realizar un análisis teniendo en cuenta todos los posibles efectos térmicos debido al intercambio de calor entre el plástico y los bloques, las guías calientes y frías y los insertos de molde con materiales altamente conductores. La capacidad de analizar el sistema de refrigeración permite al operador visualizar la deformación relacionada con el sistema de refrigeración y definir el mejor diseño para lograr los tiempos de ciclo más cortos posibles. Otras características útiles incluyen el control de la temperatura del punzón y el de cavidad, el análisis de la distribución de la temperatura a través de los bloques de inserción y la definición del tiempo de expulsión en relación con la fracción sólida de la pieza.

Análisis del proceso de moldeo

Otros módulos opcionales permiten simular las últimas técnicas de moldeo, como el moldeo secuencial, asistido por gas, la coinyección, las tecnologías de sobremoldeo y las calidades de reticulación. Al igual que con todos los módulos de VISI Flow, el sistema introduce automáticamente los valores clave para crear un análisis relevante para la geometría y el valor del material seleccionado.