Analyse der Produktionsvorbereitung

Bevor mit der Konstruktion eines Werkzeugs begonnen wird, kann eine präventive Analyse potenzielle Probleme bei der Herstellung aufdecken – wie z. B. Schweißlinien, Lufteinschlüsse und die beste Position für den Anschnitt, so dass der größtmögliche Zeitrahmen für eine Korrekturlösung zur Verfügung steht.

Analyse der Nachbearbeitung

Wenn sich ein Bauteil bereits in der Produktion befindet und nicht die erwartete Leistung erbringt, können Formsimulationen dem Anwender helfen, die Bedingungen im Inneren des Formhohlraums während des Formungszyklus besser zu verstehen. Dieses Verfahren kann helfen, die Wirksamkeit verschiedener Korrekturmaßnahmen zu beurteilen und die effektivsten Verbesserungen der Formergebnisse zu erzielen.

Simultanes Engineering

Analysen zur Produktionsvorbereitung und -nachbearbeitung können sicherlich sehr hilfreich sein, aber wenn sie nicht auf den gesamten Prozess bezogen sind, garantieren sie nicht die vollständige Optimierung des Teile- oder Formprozesses. Dies ist nur durch eine integrierte CAD/CAM/CAE-Analyse möglich. Ein ununterbrochener Datenaustausch zwischen Design und Analyseumgebung ermöglicht es, mögliche kritische Situationen zu erkennen, die effektivsten Formparameter festzulegen, die Kanäle und das Kühllayout zu optimieren und Probleme in jedem Teil des Herstellungsprozesses von Kunststoffteilen vorherzusagen.

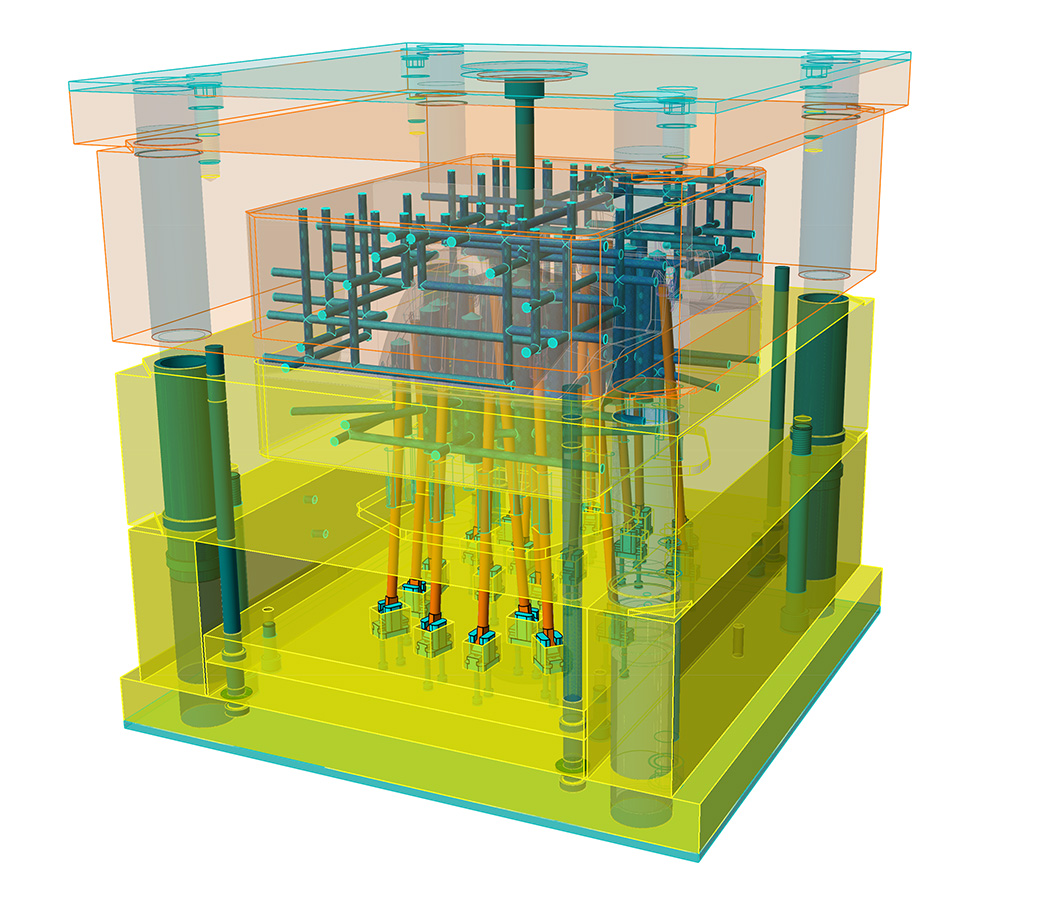

Kanäle und Kühlsysteme

Es gibt mehrere Methoden zum Importieren oder Erstellen einer der wichtigsten Funktionen von Formwerkzeugen. Jedes beliebige Zuführ- und Konditionierungssystem ohne Grenzen bei der Komplexität kann in die Analyse einbezogen und leicht bearbeitet werden, damit eine vergleichende Analyse berechnet werden kann.

Patentierte Vernetzungstechnologie

Mithilfe einer unternehmenseigenen Hybrid-Vernetzungstechnologie führt VISI Flow eine echte dreidimensionale Strömungssimulation mit sehr kurzen Berechnungszeiten durch. Die Volumennetzerstellung ist eine automatisierte Funktion, die auf jede CAD-Geometrie angewendet wird und VISI Flow kurze Modellvorbereitungszeiten und schnelle Analyseberechnungen ermöglicht. Der patentierte Vernetzungsansatz liefert konsistente Ergebnisse, die nicht von der Größe, Komplexität oder Wandstärke der Bauteile beeinflusst werden.

Materialdatenbank

Die Genauigkeit des Analyseergebnisses steht in direktem Zusammenhang mit der Materialcharakterisierung. VISI Flow umfasst eine umfangreiche Materialdatenbank, die eine große Auswahl an Materialqualitäten und Lieferanten abdeckt. Es werden ständig neue Materialien entwickelt und auf den Markt gebracht. Um eine genaue Darstellung der Formmaterialien zu gewährleisten, bietet VISI Flow dem Anwender die Möglichkeit, einfach neue Polymerqualitäten hinzuzufügen oder die vorhandenen Daten exakt an das verwendete Formmaterial anzupassen.

Füllphase

Die Füllphase bietet die gleiche Kontrolle über die Einspritzung von geschmolzenem Polymer in den Formhohlraum wie bei jeder Spritzgussmaschine. Die Füllsimulation bietet die Möglichkeit, vorherzusagen und zu visualisieren, wie ein Bauteil von der Kunststoffschmelzefront gefüllt wird, wodurch es möglich ist, potenzielle ästhetische Probleme zu identifizieren. Das Füllmodul bietet viele Instrumente, mit denen der Anwender die Formvariablen wie Druck, Temperatur, Scherspannung, gefrorene Haut, Faserorientierung, Schließkraft und viele andere untersuchen kann.

Shape-Phase

Das von VISI Flow Shape präsentierte Ergebnis erlaubt es dem Anwender, die abschließende, voraussichtliche Form zu visualisieren und zu messen, sobald die Werte der Formungsphasen für das Füllen, Nachdruck und Erstarren verarbeitet wurden. Für die Auswertung des Ergebnisses stehen dem Anwender viele Instrumente zur Verfügung, darunter die Anzeige der Verschiebung entlang einer Achse, die Abfrage der Punktpositionen zur Berechnung des Verzugs und des linearen Schwunds und die Sicherstellung, dass die Ovalisierung des Merkmals innerhalb der festgelegten Toleranz bleibt. Die Ergebnisse helfen auch dabei, mögliche Defekte zu identifizieren, wie z. B. Einsinken oder Hohlräume, die durch Verpackungsbedingungen während der Haltezeit verursacht werden. Falls erforderlich kann die verzogene Modellgeometrie exportiert werden, um sie mit den ursprünglichen CAD-Daten zu vergleichen und so ein mögliches Reverse Engineering oder Verbesserungen an der Werkzeugkonstruktion vorzunehmen.

Modul Thermische Phase

Das thermische Modul ist ein leistungsfähiges Instrument zur detaillierten Analyse der Wirkung des thermischen Konditionierungssystems eines Spritzgusswerkzeugs. Das thermische Modul bietet die Möglichkeit, eine Analyse durchzuführen, indem alle möglichen thermischen Effekte durch den Wärmeaustausch zwischen Kunststoff und Blöcken, heißen und kalten Kanälen und Formeinsätzen mit hochleitfähigen Materialien berücksichtigt werden. Die Möglichkeit, das Kühlsystem zu analysieren, erlaubt dem Anwender, den Verzug im Zusammenhang mit dem Kühlsystem zu visualisieren und das beste Layout zu definieren, um die kürzestmöglichen Zykluszeiten zu erreichen. Zu den anderen nützlichen Funktionen gehören die Steuerung der Kern- und Hohlraumtemperaturen, die Analyse der Temperaturverteilung durch die Einsatzblöcke und die Definition der Auswurfzeit in Abhängigkeit vom Feststoffanteil des Teils.

Analyse des Formgebungsprozesses

Andere optionale Module ermöglichen die Simulation modernster Formtechniken wie sequenzielles Formen, gasunterstütztes Formen, Co-Injektion, Overmoulding-Technologien und Vernetzungsqualitäten. Wie bei allen Modulen innerhalb von VISI Flow gibt das System automatisch Schlüsselwerte für die Erstellung einer Analyse ein, die für die ausgewählte Geometrie und Materialqualität relevant sind.