Analisi di pre-produzione

Prima di iniziare la progettazione di qualsiasi utensile, l'analisi preventiva può rilevare potenziali problemi di produzione, come linee di saldatura, inglobamenti d'aria e posizione ottimale dei gate, ecc., fornendo il massimo tempo possibile per una soluzione correttiva.

Analisi di post-produzione

Quando un componente è già in produzione e non funziona come previsto, le simulazioni di stampaggio possono aiutare l'operatore a comprendere meglio le condizioni all'interno della cavità dello stampo durante il ciclo di stampaggio. Questa procedura può aiutare a valutare l'efficacia delle diverse azioni correttive e a realizzare le migliorie più utili ai fini dello stampaggio.

Progettazione simultanea

Le analisi di pre-produzione e post-produzione possono certamente essere molto utili ma, se non riferite all'intero processo, non garantiscono la completa ottimizzazione del pezzo/stampo/processo di stampaggio. Questo è possibile solo attraverso un'analisi integrata CAD/CAM/CAE. Un trasferimento dati ininterrotto tra la progettazione e l'ambiente di analisi consente di individuare eventuali situazioni critiche, di impostare i parametri di stampaggio più efficaci, di ottimizzare il layout dei canali e del raffreddamento e di prevedere i problemi relativi a qualsiasi parte del processo di creazione del componente in plastica.

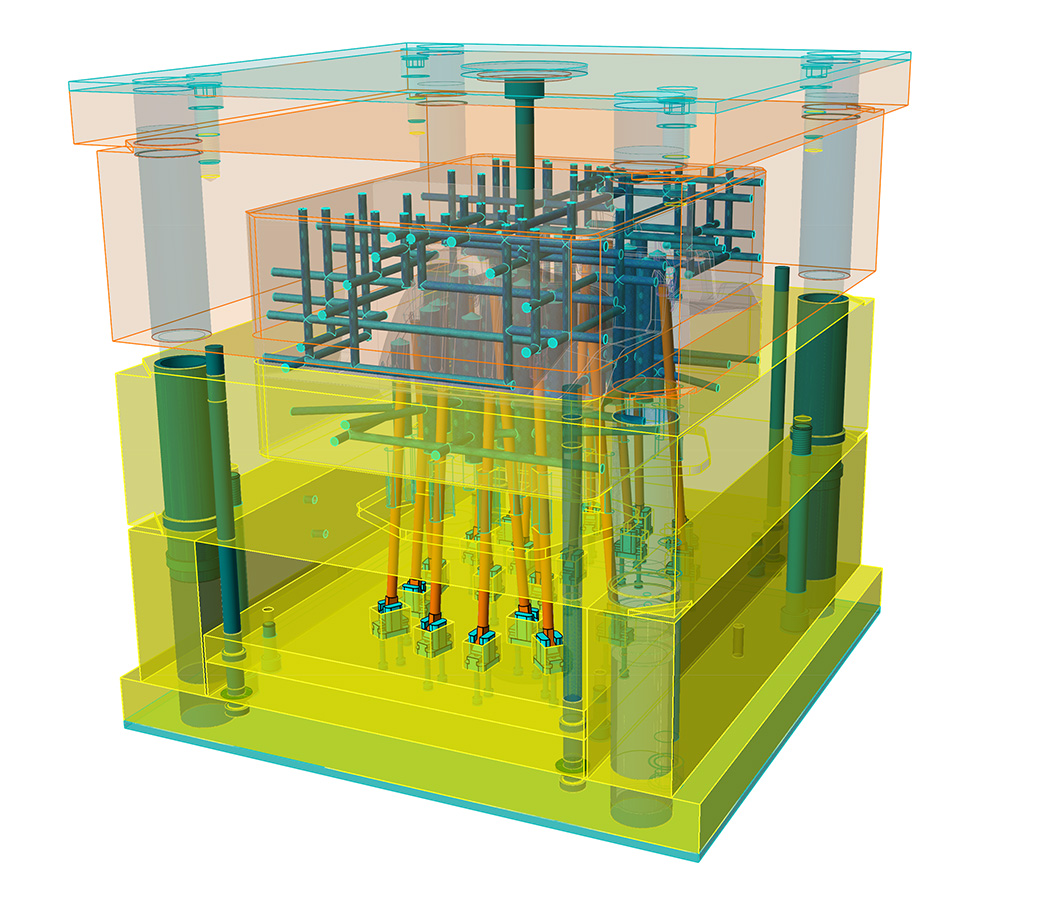

Canali e sistemi di raffreddamento

Sono disponibili diversi metodi per importare o creare una delle caratteristiche più importanti degli stampi. Qualsiasi sistema di alimentazione e condizionamento, senza limiti di complessità, può essere incluso nell'analisi e facilmente modificato per consentire il calcolo di un'analisi comparativa.

Tecnologia mesh brevettata

Utilizzando una tecnologia proprietaria di mesh ibrida, VISI Flow esegue una vera simulazione di flusso tridimensionale con tempi di calcolo molto brevi. La creazione di mesh solide è una funzione automatizzata applicata a qualsiasi geometria CAD che consente a VISI Flow di ridurre i tempi di preparazione del modello e di eseguire rapidamente i calcoli di analisi. L'approccio brevettato di meshing fornisce risultati coerenti che non risentono della dimensione, della complessità o dello spessore delle pareti dei componenti.

Database dei materiali

L'accuratezza del risultato dell'analisi è direttamente correlata alle caratteristiche del materiale. VISI Flow include un ampio database di materiali che copre una vasta selezione dei tipi di materiali e fornitori. Nuovi materiali vengono costantemente sviluppati e introdotti sul mercato, pertanto, per garantire una rappresentazione accurata dei materiali di stampaggio, VISI Flow garantisce all'operatore la possibilità di aggiungere facilmente nuovi gradi di polimero o di modificare i dati esistenti per adattarli esattamente al materiale di stampaggio utilizzato.

Fase di riempimento

La fase di riempimento prevede lo stesso livello di controllo sull'iniezione del polimero fuso nella cavità dello stampo che si ha su qualsiasi macchina per lo stampaggio a iniezione. La simulazione del riempimento consente di prevedere e visualizzare il modo in cui un componente sarà riempito dal fronte di fusione della plastica, rendendo possibile l'identificazione di qualsiasi potenziale problema estetico. Il modulo di riempimento fornisce molti strumenti che consentono all'operatore di analizzare le variabili di stampaggio, come pressione, temperatura, sforzo di taglio, rivestimento congelato, orientamento delle fibre, forza di serraggio e molte altre.

Fase di modellazione

Il risultato presentato da VISI Flow Shape consente all'operatore di visualizzare e misurare la forma finale dello stampo prevista dopo l'elaborazione dei valori delle fasi di riempimento, mantenimento e congelamento dello stampo. L'operatore dispone di numerosi strumenti per valutare il risultato, tra cui la visualizzazione dello spostamento lungo un asse, l'interrogazione delle posizioni dei punti per calcolare la deformazione, il ritiro lineare e la garanzia che l'ovalizzazione dell'elemento rimanga all'interno della tolleranza impostata. I risultati permetteranno anche di identificare eventuali difetti, come avvallamenti o cavità causati dall'imballaggio durante il tempo di stoccaggio. Se necessario, è possibile esportare la geometria del modello deformato per confrontarla con i dati CAD originali per un eventuale reverse engineering o per migliorare la progettazione dello stampo.

Modulo per la fase termica

Il modulo termico è un potente strumento per l'analisi dettagliata dell'effetto del sistema di condizionamento termico di uno stampo a iniezione. Il modulo termico consente di eseguire un'analisi considerando tutti i possibili effetti termici dovuti allo scambio di calore tra plastica e blocchi, canali caldi e freddi e inserti dello stampo con materiali altamente conduttivi. La possibilità di analizzare il sistema di raffreddamento consente all'operatore di visualizzare la deformazione relativa al sistema di raffreddamento e permette di definire il layout migliore per ottenere i tempi di ciclo più brevi possibili. Altre caratteristiche utili sono il controllo delle temperature del nucleo e della cavità, l'analisi della distribuzione della temperatura attraverso i blocchi dell'inserto e la definizione del tempo di espulsione in relazione alla frazione solida del pezzo.

Analisi del processo di stampaggio

Altri moduli opzionali consentono di simulare le più recenti tecniche di stampaggio, come lo stampaggio sequenziale, assistito da gas, la co-iniezione, le tecnologie di sovrastampaggio e i tipi di reticolazione. Come per tutti i moduli del VISI Flow, il sistema inserisce automaticamente i valori chiave per la creazione di un'analisi relativa alla geometria e al tipo di materiale selezionato.