VISI Machining 5 Axis

Parcours multi-axes efficaces avec détection de collision

Profitez de l’usinage 5 axes

VISI Machining 5 Axis fournit des parcours très efficaces avec un contrôle avancé des collisions pour les données 3D les plus complexes.

Vous voulez en savoir plus ?

Capacités produit

Vue d'ensemble des fonctionnalités :

- Interfaces CAO supplémentaires

- Conversion de parcours 3D en parcours 5 axes

- Ébauche/finition continue 5 axes

- Usinage 3 + 2 positions

- Plusieurs options d’inclinaison d’instrument

- Protection complète contre les coups de gouge

- Mouvement optimisé du parcours

- Simulation cinématique

- Postprocesseurs personnalisables

- Sortie de rapport HTML et XLS.

Gamme étendue d'interfaces CAO

VISI peut travailler directement avec les fichiers Parasolid, IGES, CATIA, Creo, UG-NX, STEP, Solid Works, Solid Edge, Inventor, ACIS, DXF, DWG, JT Open, STL et VDA. La gamme étendue d'interfaces permet d'utiliser les données de presque tous les éditeurs. Le système traite facilement des fichiers très volumineux, et les entreprises travaillant avec des conceptions complexes peuvent exploiter sans difficulté les données CAO de leurs clients.

Usinage de cavités profondes / de noyaux

De nombreux moules complexes présentent des cavités profondes et de petits rayons qui doivent être usinés avec des outils de petit diamètre. En général, cela implique l’utilisation de rallonges ou d’outils plus longs, qui augmente le risque de déflexion et aboutit à une mauvaise finition de surface. En adoptant une autre approche, cet usinage peut s’effectuer avec une tête d’outil abaissée et avec une détection de collision qui bascule automatiquement l’outil et le porte-outil pour les écarter de la pièce. Le principal avantage de cette stratégie réside dans l’utilisation d’outils plus courts présentant une plus grande rigidité et réduisant les vibrations et la déflexion. Il est ainsi possible d’obtenir une charge de copeaux constante et une vitesse de coupe plus élevée, ce qui augmente la durée de vie de l’outil et donne une finition de surface de haute qualité. Dans les zones moins profondes, on peut utiliser de plus grandes fraises à bout rond avec un petit angle de décalage. Le principal avantage de cette approche est un nombre réduit de passes d’outil. Cela écourte aussi le temps d’usinage et améliore la finition de surface.

Conversion 3D > 5 axes

Tous les parcours 3D peuvent être convertis en opérations 5 axes. Cela augmente considérablement le nombre de stratégies disponibles pour tout projet de coupe. Cette approche permet d’appliquer la technologie d’usinage à grande vitesse à des parcours 5 axes. La conversion 3D > 5 axes assure une détection de collision intelligente et n’écarte l’outil de la pièce que si cela est nécessaire. Ce type de parcours semi-automatique réduit considérablement le temps de programmation et de prise en main.

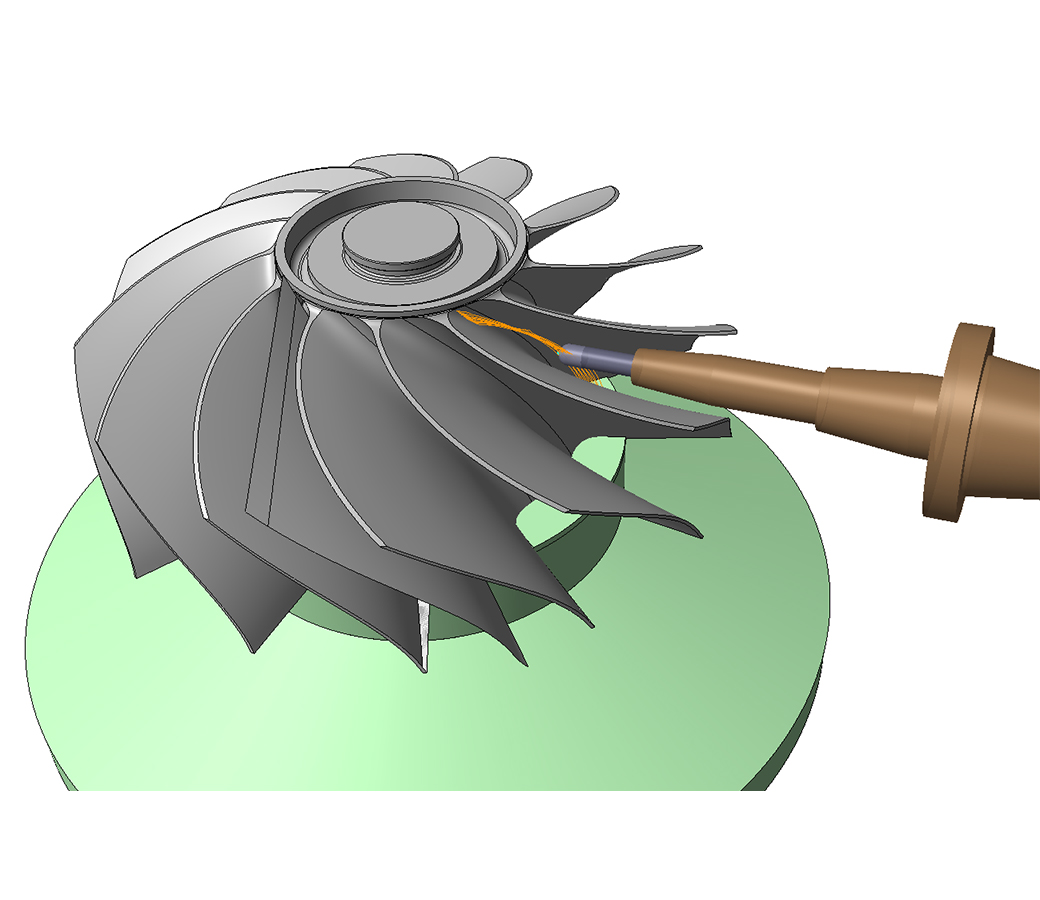

Usinage de turbines / disques aubagés

L’usinage de turbines / disques aubagés est généralement réalisé sur 4 axes. Les turbines ou disques aubagés sont souvent ébauchés avec diverses méthodes, incluant l’ébauche en plongée, qui peut être appliquée aux parcours d’outil et est une approche utile. Mais le tournage-fraisage est le procédé le plus courant. Le fraisage-tournage permet d’obtenir les volumes de copeaux par minute les plus élevés, un engagement régulier de l’outil pour une coupe franche, une charge de broche équilibrée et un mouvement constant dans les 5 axes, réduisant ainsi tout mouvement alternatif dans le système de fixation de l’instrument. La finition est la partie la plus importante du processus et un parcours-outil en spirale continu le long de la pièce est nécessaire pour obtenir la finition de surface nécessaire pour ces pièces complexes. L’objectif doit toujours être d’obtenir un niveau de matière résiduelle très régulier et uniforme. Si nécessaire, avec plusieurs opérations de semi-finition. Le choix de l’outil pour la finition doit faire l’objet d’une attention particulière. L’utilisation d’outils plus grands et le décalage dans l’un des axes permettent d’augmenter la surface de l’outil en contact avec la pièce. Cela réduit la hauteur des crêtes et améliore la finition de surface.

Usinage de roues

VISI renferme tous les outils nécessaires pour un usinage 5 axes de roues réussi. En raison de la haute exigence de qualité de surface, de l’espace limité et du mouvement angulaire de l’axe de rotation, la réalisation de roues fait partie des usinages 5 axes les plus complexes. VISI crée chaque parcours avec une répartition égale des coordonnées. En envoyant un code CN fluide et efficace à la commande de la machine-outil, le logiciel réduit les vibrations inutiles de même que l’impact sur la géométrie des fines nervures. La finition de surface est une exigence cruciale pour l’usinage de finition de la roue et toute marque de surface peut être éliminée avec des mouvements d’axe réguliers.

Usinage positionnel

L’usinage positionnel (3+2) permet d’utiliser les parcours 2D et 3D à un angle fixe. L’avantage traditionnel est la réduction des configurations. La possibilité d’orienter automatiquement la tête dans la bonne position réduit considérablement le temps d’usinage et le nombre de fixations nécessaires. Similaire à l’usinage 5 axes continu, l’usinage positionnel permet également d’usiner des contre-dépouilles et d’utiliser de plus courtes fraises pour une rigidité et une finition de surface améliorées.

Ajustement

L’ajustement 5 axes est une application courante, particulièrement dans l’industrie automobile ou dans le secteur formage sous vide, pour le rainurage ou l’ajustement aux limites. Pour ce type de stratégie, la position de l’outil est calculée de façon perpendiculaire à la direction de la face suivant une courbe directrice. Pour un pilotage supplémentaire, des courbes de synchronisation peuvent être utilisées pour contrôler le mouvement de l’outil dans des zones locales. Les changements de direction potentiels sont extrêmes avec ce type de stratégie. La détection de collision et la simulation du parcours-outil sont donc de précieuses fonctionnalités.

Détection de collisions

Le plus petit mouvement de la fraise peut entraîner de grands mouvements dans tous les axes de la machine 5 axes, car chaque mouvement est amplifié par l’outil, le porte-outils et la broche. En cas de collision, VISI fournit plusieurs méthodes pour éviter les collisions en utilisant des mouvements d’axes réguliers. Les stratégies d’évitement des collisions comprennent la rétraction de la fraise le long de l’axe de l’outil, l’inclinaison de l’outil pour les collisions du porte-outils et le retrait de l’outil de la pièce dans une direction donnée. En plus de l’évitement automatique des collisions, l’axe de rotation peut également être limité à des limites d’axe définies par l’utilisateur pour empêcher la surcourse de la broche.

Post-processeurs configurables et fiches de configuration

Une vaste bibliothèque de post-processeurs est disponible pour la plupart des machines-outils. En outre, tous les post-processeurs sont entièrement configurables pour répondre à des besoins spécifiques. Les cycles préprogrammés pour le perçage et l’alésage, les sous-programmes et la compensation de la fraise peuvent être générés avec un code CNC 3+2 et 5 axes complet pour une utilisation à l’atelier. Pour les machines-outils complexes et uniques, il est également possible d’écrire des post-processeurs sur mesure. Les fiches de configuration sont générées automatiquement et contiennent des informations sur la position de référence, l’outillage, les temps de cycle, l’enveloppe de coupe, etc. Le contenu et la mise en page de la fiche de configuration peuvent être personnalisés pour répondre aux besoins de chaque utilisateur, et être générés au format HTML ou XLS.

Simulation cinématique

La trajectoire d’outil peut être vérifiée en utilisant les dimensions et limites réelles de la machine dans la simulation cinématique, avec affichage du mouvement de tous les axes rotatifs et linéaires. L’instrument de coupe, les porte-outils, les gabarits et les fixations peuvent tous être vérifiés pendant l’affichage cinématique. Toutes les rainures de la trajectoire d’outil sont mises en surbrillance par rapport au brut, à l’outil ou à toute autre partie de la machine-outil. Une liste complète des machines 3, 4 et 5 axes testées est à disposition. Les ingénieurs d’Hexagon sont également disponibles pour vous aider à construire votre machine sur mesure.