VISI Machining a 5 assi

Percorsi utensile multiasse efficienti con rilevamento delle collisioni

Approfitta della lavorazione a 5 assi

VISI Machining 5 Axis offre percorsi utensile altamente efficienti con un controllo avanzato delle collisioni per i dati 3D più complessi.

Vuoi saperne di più?

Caratteristiche del prodotto

Caratteristiche:

- Ampia gamma di interfacce CAD

- Conversione del percorso utensile da 3D a 5 assi

- Sgrossatura/finitura continua a 5 assi

- Lavorazione posizionale 3 + 2

- Molteplici opzioni di inclinazione degli utensili

- Protezione completa contro i danneggiamenti

- Movimento ottimizzato del percorso utensile

- Simulazione cinematica

- Postprocessori personalizzabili

- Output di report HTML e XLS.

Ampia gamma di interfacce CAD

VISI è in grado di lavorare direttamente con file Parasolid, IGES, CATIA, Creo, UG-NX, STEP, Solid Works, Solid Edge, Inventor, ACIS, DXF, DWG, JT Open, STL e VDA. La vasta gamma di convertitori assicura che gli operatori possano lavorare con i dati di pressoché tutti i fornitori. Per la programmazione complessa a 5 assi è spesso necessario modificare la geometria, quindi le aziende che lavorano con progetti complessi trarranno vantaggio dalla semplicità con cui è possibile modificare i dati CAD dei loro clienti.

Lavorazione di cavità profonde / carotaggi

Molti stampi complessi contengono aree di cavità profonde e piccoli raggi che devono essere lavorati con utensili di diametro ridotto. In genere, ciò comporta l'uso di prolunghe o di utensili più lunghi, che aumentano il rischio di deviazione e forniscono una finitura superficiale scadente. Se si affronta il problema da un'angolazione diversa, la testa può essere abbassata e il rilevamento delle collisioni farà inclinare automaticamente l'utensile e il supporto lontano dal pezzo. Il vantaggio principale di questa strategia è l'uso di utensili più corti che aumentano la rigidità dell'utensile, riducendo le vibrazioni e la deflessione. Di conseguenza, è possibile ottenere un carico di trucioli costante e una velocità di taglio più elevata che, in ultima analisi, incrementerà la durata dell'utensile e produrrà una finitura superficiale di alta qualità. Nelle aree più superficiali, è possibile utilizzare frese a becco di civetta più grandi con un piccolo angolo di ritardo. Il vantaggio principale di questo approccio è un numero inferiore di passaggi del percorso utensile, che riduce anche il tempo di lavorazione e migliora la finitura superficiale.

3D > Conversione a 5 assi

Tutti i percorsi utensile 3D possono essere convertiti in operazioni a 5 assi, il che aumenta notevolmente il numero di strategie disponibili per coprire qualsiasi scenario. Questo approccio consente di applicare la tecnologia di lavorazione ad alta velocità ai percorsi utensile a 5 assi. La conversione 3D > 5 assi consente di rilevare in modo intelligente le collisioni e di allontanarsi automaticamente dal pezzo solo quando necessario. Questo tipo di percorso utensile semiautomatico velocizza notevolmente la programmazione e riduce la curva di apprendimento.

Lavorazione di turbine/blisk

La lavorazione di turbine e blisk viene comunemente eseguita su 4 assi. Le turbine o i blisk vengono spesso sgrossati con vari metodi, tra cui la sgrossatura a tuffo, che può essere applicata ai percorsi utensile ed è un approccio utile, ma la fresatura a tornio è spesso la più comune. Con la fresatura a tornio si ottengono i valori più elevati di volume di trucioli al minuto, un impegno regolare dell'utensile che favorisce un taglio regolare, un carico bilanciato del mandrino e un movimento costante in tutti e 5 gli assi, riducendo qualsiasi movimento alternativo nel sistema di fissaggio. La finitura è la parte più importante del processo e un percorso utensile continuo a spirale lungo il pezzo è necessario per ottenere la finitura superficiale richiesta per questi pezzi complessi. L'obiettivo dovrebbe essere sempre quello di ottenere un livello molto regolare e uniforme di materiale residuo - se necessario, attraverso molteplici operazioni di semi-finitura. È necessario prestare particolare attenzione alla scelta dell'utensile per la finitura e consentendo l'utilizzo di utensili più grandi, mentre il disassamento di uno degli assi permette di avere una parte maggiore dell'utensile a contatto con il pezzo, creando cuspidi più piccole e una migliore finitura superficiale.

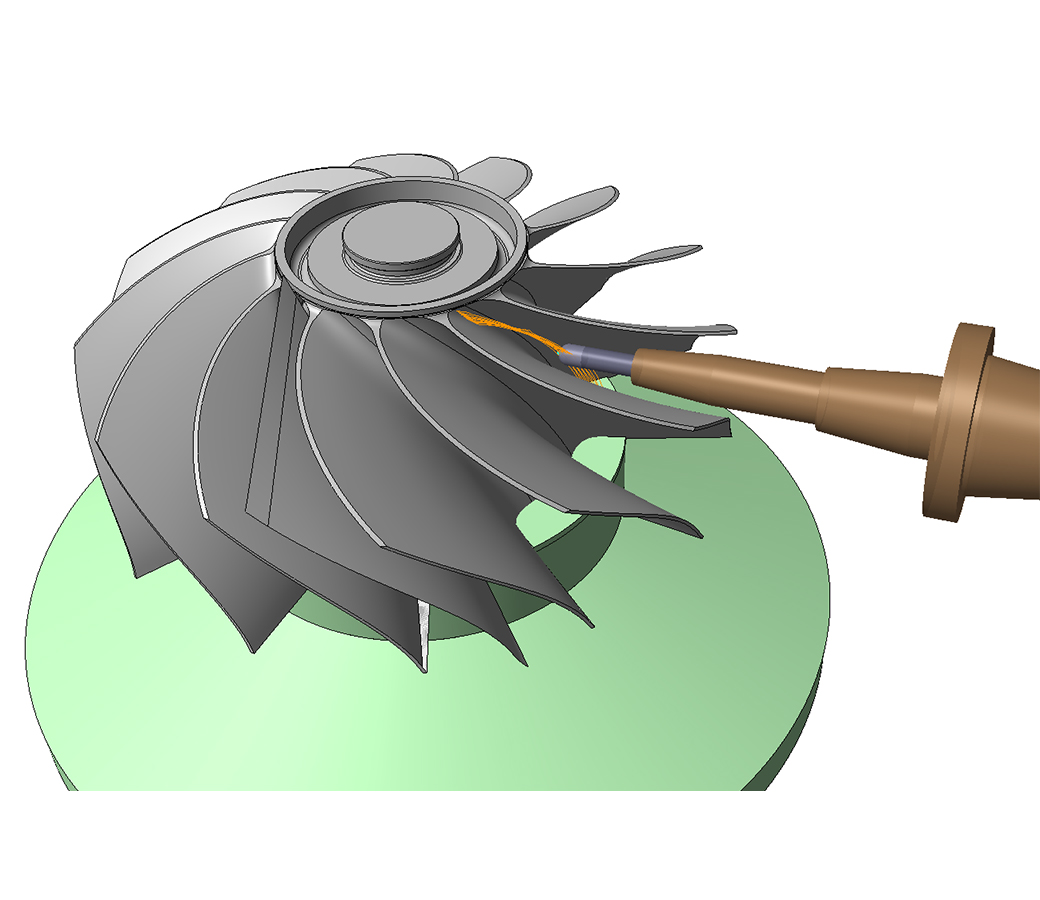

Lavorazione delle giranti

VISI fornisce tutti gli strumenti necessari per un'efficace lavorazione a 5 assi delle giranti. L'elevata qualità della superficie, lo spazio limitato e il movimento angolare dell'asse di tornitura rendono la lavorazione delle giranti una delle attività di lavorazione a 5 assi più complesse. VISI crea ogni percorso utensile con una distribuzione uniforme delle coordinate. L'invio di un codice CNC fluido ed efficiente al controllo della macchina utensile riduce le vibrazioni inutili e l'impatto sulla geometria delle nervature sottili. La finitura superficiale è un requisito critico per la lavorazione di finitura della girante e qualsiasi segno superficiale può essere eliminato utilizzando movimenti fluidi degli assi.

Lavorazione posizionale

Grazie alla lavorazione posizionale (3+2), è possibile utilizzare percorsi utensile 2D e 3D con un angolo fisso. Il vantaggio tradizionale è la riduzione delle impostazioni multiple. La capacità di orientare automaticamente la testa nella posizione corretta ridurrà in modo significativo i tempi di lavorazione e la necessità di più attrezzature. Analogamente alla lavorazione continua a 5 assi, la lavorazione posizionale consente anche la lavorazione di sottosquadri e l'utilizzo di frese accorciate per ottenere rigidità e una migliore finitura superficiale.

Rifilatura

La rifilatura a 5 assi è un'applicazione comune, utilizzata in particolare nell'industria automobilistica o della formatura sottovuoto per fresare scanalature o rifilare bordi. Per questo tipo di strategia, la posizione dell'utensile viene calcolata in senso normale rispetto alla direzione della faccia, seguendo una curva di azionamento. Per un controllo aggiuntivo, è possibile utilizzare curve di sincronizzazione per controllare il movimento dell'utensile in aree locali. I potenziali cambi di direzione sono al massimo quando si utilizza questo tipo di strategia, quindi il rilevamento delle collisioni e la simulazione del percorso utensile sono uno strumento prezioso.

Controllo delle collisioni

Il minimo movimento della fresa può comportare grandi movimenti di tutti gli assi della macchina a 5 assi, poiché ogni movimento viene amplificato tramite lo strumento, il portautensile e il mandrino. Riguardo alle collisioni, VISI offre diversi metodi per evitarle utilizzando movimenti fluidi degli assi. Le strategie per evitare le collisioni includono la retrazione della fresa lungo l'asse dello strumento, l'inclinazione dello strumento per le collisioni del portautensile e l'allontanamento dell'utensile dal pezzo in una determinata direzione. Oltre alla prevenzione automatica delle collisioni, l'asse di rotazione può anche essere limitato entro valori dell'asse definiti dall'utente per impedire una corsa eccessiva del mandrino.

Postprocessori e schede di configurazione impostabili

È disponibile un'ampia libreria di postprocessori adatti alla maggior parte delle macchine utensili. Inoltre, tutti i postprocessori sono completamente configurabili per soddisfare le esigenze individuali. È possibile generare cicli preimpostati per la foratura e l'alesatura, subroutine e compensazione della fresa, oltre a codici CNC 3+2 e 5 assi completi da utilizzare in officina. È inoltre possibile creare postprocessori su misura per macchine utensili complesse e uniche. Le schede di configurazione vengono generate automaticamente con informazioni su posizione di riferimento, strumento, tempi di ciclo, sagoma di taglio, ecc. Il contenuto e il layout della scheda di configurazione possono essere personalizzati per soddisfare le esigenze di ciascun utente e generati in formato HTML o XLS.

Simulazione cinematica

La verifica del percorso utensile può essere effettuata utilizzando le dimensioni e i limiti reali della macchina con la simulazione cinematica che include la visualizzazione del movimento di tutti gli assi rotazionali e lineari. Strumento di taglio, portautensili, dime e attrezzaggi possono tutti essere controllati durante l'esecuzione della visualizzazione cinematica. Eventuali sbavature sul percorso utensile a danno del materiale, dell'utensile o di qualsiasi altra parte della macchina utensile saranno evidenziate graficamente. È disponibile un elenco completo di macchine a 3, 4 e 5 assi testate. I tecnici Hexagon sono disponibili anche per contribuire a costruire qualsiasi macchina su misura.