VISI 5-Achsen-Werkzeugweg

Effiziente mehrachsige Werkzeugwege mit Kollisionserkennung

Nutzen Sie die Vorteile der 5-Achsen-Bearbeitung

VISI Machining 5 Axis bietet hocheffiziente Werkzeugwege mit fortschrittlicher Kollisionskontrolle für die komplexesten 3D-Daten.

Möchten Sie hierzu weitere Informationen erhalten?

Produktfunktionen

Funktionen im Überblick:

- Umfassende CAD-Schnittstellen

- Konvertierung von 3- zu 5-Achs-Bearbeitung

- Kontinuierliches 5-Achsen-Schruppen/-Schlichten

- 3 + 2 positionierte Bearbeitung

- Mehrere Optionen zur Werkzeugneigung

- Umfassender Schutz gegen Konturverletzungen

- Optimierte Werkzeugwegbewegung

- Kinematiksimulation

- Individuell anpassbare Postprozessoren

- Ausgabe von HTML- und XLS-Berichten.

Umfangreiches Angebot an CAD-Schnittstellen

VISI kann direkt mit Dateien der Formate Parasolid, IGES, CATIA, Creo, UG-NX,STEP, SolidWorks, Solid Edge, Inventor, ACIS, DXF, DWG, JT Open, STL sowie VDA arbeiten. Die Vielzahl an unterschiedlichen CAD-Schnittstellen gewährleistet, dass Anwender mit Daten nahezu aller Anbieter arbeiten können. Bei der komplexen 5-Achs-Programmierung ist es oft notwendig, die Geometrie zu modifizieren, damit Unternehmen, die mit komplexen Konstruktionen arbeiten, von der Einfachheit profitieren, mit der die CAD-Daten ihrer Kunden manipuliert werden können.

Tiefhohlraum-/Kernbearbeitung

Viele komplexe Formen enthalten tiefe Hohlräume und kleine Radien, die mit Werkzeugen mit kleinem Durchmesser bearbeitet werden müssen. Generell wären hier Werkzeugverlängerungen oder längere Werkzeuge erforderlich, die das Risiko der Durchbiegung erhöhen und schlechtere Oberflächengüten liefern. Durch Annäherung in einem anderen Winkel kann der Kopf abgesenkt werden und die Kollisionserkennung neigt das Werkzeug und den Halter automatisch vom Werkstück weg. Der große Vorteil dieser Strategie ist die Verwendung kürzerer Werkzeuge, wodurch die Steifigkeit der Werkzeuge erhöht und Vibrationen und Durchbiegungen reduziert werden. Dadurch können eine konstante Spanbelastung und eine höhere Schnittgeschwindigkeit erreicht werden, was letztlich die Lebensdauer des Werkzeugs erhöht und eine hochwertige Oberflächengüte erzeugt. In flacheren Bereichen können größere Halbstabfräser mit geringem Nacheilwinkel verwendet werden. Der Hauptvorteil dieses Ansatzes ist eine geringere Anzahl von Werkzeugwegdurchläufen, was auch die Bearbeitungszeit reduziert und die Oberflächengüte verbessert.

3D > 5-Achsen-Konvertierung

Alle 3D-Werkzeugwege lassen sich in 5-Achsen-Vorgänge konvertieren. So erhöht sich die Anzahl der verfügbaren Strategien für alle Szenarien um ein Vielfaches. Mit diesem Ansatz wird die Hochgeschwindigkeits-Bearbeitungstechnologie auf 5-Achsen-Werkzeugwege angewendet. Die 3D > 5-Achsen-Konvertierung ermöglicht eine intelligente Kollisionserkennung. Eine automatische Neigung weg von der Werkstückgeometrie erfolgt nur im Bedarfsfall (Auto-Tilt). Diese Art des halbautomatischen Werkzeugwegs beschleunigt die Programmierung erheblich und verkürzt die Lernkurve.

Turbinen-/Blisk-Bearbeitung

Die Turbinen-/Blisk-Bearbeitung wird üblicherweise mit vier Achsen durchgeführt. Die Turbinen oder Blisks werden oft mit verschiedenen Verfahren geschruppt, einschließlich Tauchschruppen, die auf die Werkzeugwege angewendet werden können. Obwohl dies ein nützlicher Ansatz ist, wird das Drehfräsen oft bevorzugt. Das Drehfräsen ermöglicht höchste Werte für das Spanvolumen pro Minute, regelmäßiges Eingreifen des Werkzeugs, was zu einem gleichmäßigen Schnitt, einer ausgewogenen Spindellast und einer konstanten Bewegung in allen 5 Achsen führt, wodurch Pendelbewegungen im Aufspannsystem reduziert werden. Das Schlichten ist der wichtigste Teil des Prozesses und ein kontinuierlicher spiralförmiger Werkzeugweg entlang des Bauteils ist erforderlich, um die erforderliche Oberflächengüte für diese komplexen Teile zu erreichen. Ziel sollte immer sein, eine sehr gleichförmige, einheitliche Reststoffmenge zu erreichen – ggf. durch mehrere Halbschlichtvorgänge. Bei der Auswahl des Werkzeugs für das Schlichten ist besondere Sorgfalt geboten. Durch die Verwendung größerer Werkzeuge während des Offsets in einer der Achsen kann ein größerer Teil des Werkzeugs mit dem Bauteil in Kontakt kommen, wodurch kleinere Scheitelspitzen und eine verbesserte Oberflächengüte entstehen.

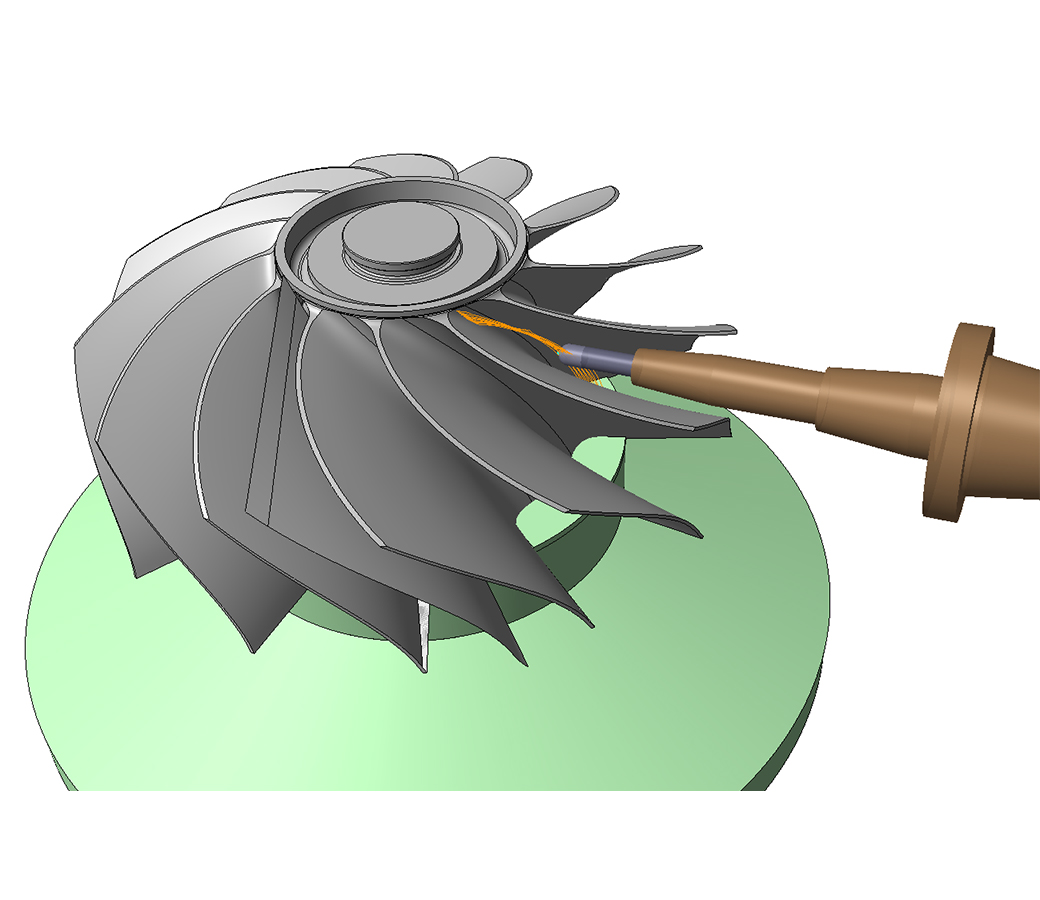

Impeller-Bearbeitung

VISI bietet alle notwendigen Werkzeuge für eine erfolgreiche 5-Achsen-Impeller-Bearbeitung. Hohe Oberflächengüte, begrenzter Platz und die Winkelbewegung der Drehachse machen die Impeller-Bearbeitung zu einer der komplexesten 5-Achsen-Bearbeitungsaufgaben. VISI erzeugt jeden Werkzeugweg mit einer gleichmäßigen Verteilung der Koordinaten. Durch die Übermittlung eines reibungslosen und effizienten CNC-Codes an die Werkzeugmaschinensteuerung werden unnötige Vibrationen reduziert und die Auswirkungen auf die Dünnrippengeometrie verringert. Die Oberflächengüte ist eine entscheidende Anforderung für die Impeller-Schlichtbearbeitung, und alle Oberflächenmarkierungen können durch gleichmäßige Achsenbewegungen beseitigt werden.

Positionsberabeitung

Bei der Positionsbearbeitung (3+2) können sowohl 2D- als auch 3D-Werkzeugwege in einem festen Winkel verwendet werden. Der traditionelle Vorteil besteht in der Reduzierung von Mehrfachkonfigurationen. Die Möglichkeit, den Kopf automatisch in die richtige Position auszurichten, verkürzt die Bearbeitungszeit erheblich und reduziert den Bedarf an mehreren Aufspannvorrichtungen. Ähnlich wie die kontinuierliche 5-Achsen-Bearbeitung ermöglicht die Positionsbearbeitung auch die Bearbeitung von Hinterschnitten und die Verwendung verkürzter Fräser, für Steifigkeit und verbesserte Oberflächengüte.

Trimmen

5-Achsen-Trimmen ist eine gängige Anwendung, die insbesondere in der Automobil- oder Vakuumformungsindustrie zum Nutenfräsen oder Begrenzungstrimmen eingesetzt wird. Bei dieser Art von Strategie wird die Werkzeugposition normal zur Flächenrichtung nach einer Fahrkurve berechnet. Zur zusätzlichen Kontrolle können Synchronisationskurven verwendet werden, um die Bewegung des Werkzeugs in lokalen Bereichen zu steuern. Die potenziellen Richtungsänderungen sind bei dieser Art von Strategie am extremsten, sodass die Kollisionserkennung und Werkzeugwegsimulation unschätzbare Werkzeuge sind.

Kollisionskontrolle

Die kleinste Bewegung des Fräsers kann zu großen Bewegungen in allen Achsen der 5-Achsen-Maschine führen, da jede Bewegung über das Werkzeug, den Halter und die Spindel verstärkt wird. Für den Fall einer Kollision bietet VISI mehrere Methoden zur Kollisionsvermeidung durch gleichmäßige Achsbewegungen. Zu den Strategien zur Kollisionsvermeidung gehören der Rückzug des Fräsers entlang der Werkzeugachse, das Kippen des Werkzeugs bei Halterkollisionen und das Wegziehen des Werkzeugs vom Werkstück in eine bestimmte Richtung. Zusätzlich zur automatischen Kollisionsvermeidung kann die Rotationsachse auch auf benutzerdefinierte Achsgrenzen beschränkt werden, um ein Überfahren der Spindel zu verhindern.

Konfigurierbare Postprozessoren und Einrichtblätter

Eine umfangreiche Bibliothek an Postprozessoren ist für die meisten Werkzeugmaschinen verfügbar. Darüber hinaus sind alle Postprozessoren vollständig auf individuelle Anforderungen konfigurierbar. Feste Zyklen für Bohren, Unterprogramme und Fräserkompensation können zusammen mit 3+2- und vollständigem 5-Achsen-CNC-Code für die Verwendung im Fertigungsbereich ausgegeben werden. Maßgeschneiderte Postprozessoren können auch für komplexe Einzelwerkzeugmaschinen geschrieben werden. Es werden automatisch Einrichtungsblätter mit Informationen über die Bezugsposition, das Werkzeug, die Zykluszeiten, den Schneidbereich usw. erzeugt. Inhalt und Layout des Einrichtsblatts können an die Bedürfnisse jedes Benutzers angepasst und als HTML- oder XLS-Format ausgegeben werden.

Kinematische Simulation

Die Überprüfung des Werkzeugwegs kann mithilfe der realen Maschinenabmessungen und -grenzen mit der kinematischen Simulation einschließlich der Bewegungsanzeige aller Rotations- und Linearachsen durchgeführt werden. Schneidwerkzeug, Halter und Vorrichtungen können alle während des Betriebs der kinematischen Anzeige überprüft werden. Alle Konturverletzungen des Rohteils, des Werkzeugs oder eines anderen Teils der Werkzeugmaschine werden auf dem Werkzeugweg grafisch hervorgehoben. Eine umfassende Liste der getesteten 3-, 4- und 5-Achsen-Maschinen ist verfügbar. Die Ingenieure von Hexagon stehen Ihnen auch bei der Konstruktion einer maßgeschneiderten Maschine zur Verfügung.