VISI 5 Axis Toolpath

Trajetos de ferramenta multieixo eficientes com detecção de colisão

Aproveite a usinagem de 5 eixos

O VISI Machining 5 Axis oferece trajetos de ferramentas altamente eficientes com controle avançado de colisão para os dados 3D mais complexos.

Pronto para saber mais?

Recursos do produto

Resumo dos recursos:

- Interfaces CAD extensivas

- Conversão de trajeto de ferramenta 3D para 5 eixos

- Desbaste/acabamento contínuo de 5 eixos

- Usinagem posicional 3+2

- Várias opções de inclinação das ferramentas

- Proteção total de ranhura

- Movimento otimizado do trajeto da ferramenta

- Simulação cinemática

- Pós-processadores personalizáveis

- Saída de relatórios HTML e XLS.

Ampla gama de interfaces CAD

O VISI pode trabalhar diretamente com arquivos Parasolid, IGES, CATIA, Creo, UG-NX, STEP, Solid Works, Solid Edge, Inventor, ACIS, DXF, DWG, JT Open, STL e VDA. A ampla gama de tradutores garante que os usuários possam trabalhar com dados de praticamente qualquer fornecedor. Para uma programação complexa de 5 eixos, muitas vezes é necessário ajustar a geometria para que as empresas que trabalham com projetos complexos se beneficiem da simplicidade com a qual os dados CAD de seus clientes podem ser manipulados.

Usinagem de cavidade/núcleo profundo

Muitos moldes complexos contêm áreas de cavidade profunda e de raio pequeno que precisam de usinagem com ferramentas de diâmetro pequeno. Geralmente, isso envolveria o uso de extensões de ferramentas ou ferramentas mais longas, o que aumentaria o risco de deflexão e forneceria um acabamento de superfície ruim. Ao abordar isso de um ângulo diferente, o cabeçote pode ser abaixado e a detecção de colisão inclinará automaticamente a ferramenta e o suporte para longe da peça de trabalho. A principal vantagem desta estratégia é o uso de ferramentas mais curtas, o que aumentará a rigidez da ferramenta, reduzindo a vibração e a deflexão. Como resultado, é possível obter uma carga constante de lascas e uma maior velocidade de corte, o que, em última análise, aumentará a vida útil da ferramenta e produzirá um acabamento de superfície de alta qualidade. Em áreas mais rasas, cortadores de ponta redonda maiores podem ser usados com um pequeno ângulo de retração. A principal vantagem dessa abordagem é um menor número de passadas do trajeto da ferramenta, o que também reduz o tempo de usinagem e melhora o acabamento da superfície.

Conversão 3D > 5 eixos

Todos os trajetos de ferramentas 3D podem ser convertidos em operações de 5 eixos, o que aumenta drasticamente o número de estratégias disponíveis para cobrir qualquer cenário. O uso dessa abordagem aplicará a tecnologia de usinagem de alta velocidade a trajetos de ferramentas de 5 eixos. A conversão 3D > 5 eixos fornece detecção de colisão inteligente e afasta automaticamente, por inclinação, da peça somente quando necessário. Esse tipo de trajeto de ferramenta semiautomático acelerará drasticamente a programação e encurtará a curva de aprendizagem.

Usinagem de turbina/disco laminado

A usinagem de turbina/disco laminado é normalmente realizada usando 4 eixos. As turbinas ou discos laminados são frequentemente usinados com desbaste usando vários métodos, incluindo o desbaste por mergulho, que pode ser aplicado aos trajetos de ferramenta e é uma abordagem útil, mas a fresagem por torneamento é frequentemente a mais comum. A fresagem por torneamento permite o mais alto valor de volumes de lascas por minuto, engate regular da ferramenta levando a um corte suave, carga equilibrada do fuso e um movimento constante em todos os 5 eixos, reduzindo qualquer movimento recíproco no sistema de fixação. O acabamento é a parte mais importante do processo e um trajeto de ferramenta em espiral contínuo ao longo da peça é necessário para obter o acabamento de superfície necessário para essas peças complexas. O objetivo deve ser sempre atingir um nível muito regular e uniforme de material residual, se necessário, por meio de várias operações de semiacabamento. É necessário ter cuidado especial ao escolher a ferramenta para acabamento e ao permitir que ferramentas maiores sejam usadas enquanto o deslocamento em um dos eixos permite que mais da ferramenta esteja em contato com a peça, criando cúspides menores e um acabamento de superfície melhorado.

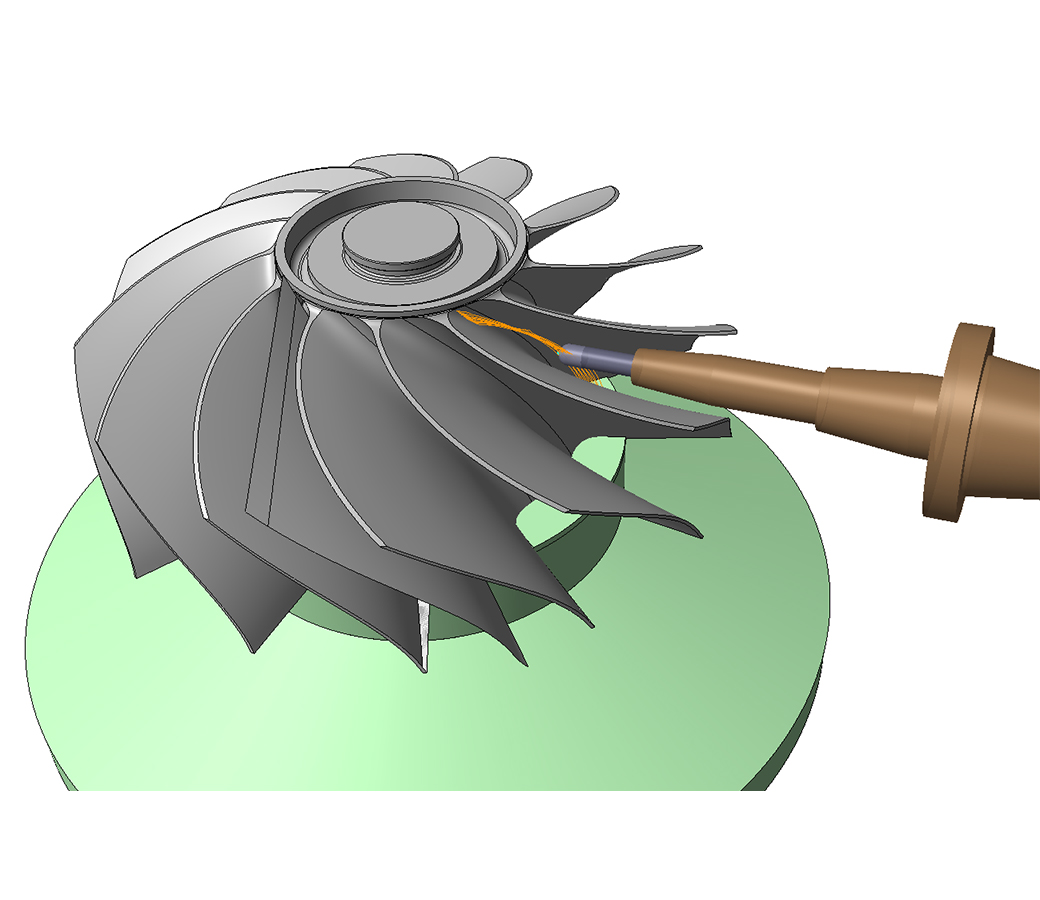

Usinagem do impulsor

O VISI fornece todas as ferramentas necessárias para uma usinagem bem-sucedida do impulsor de 5 eixos. A alta qualidade da superfície, o espaço limitado e o movimento angular do eixo de rotação tornam a usinagem de impulsores uma das tarefas mais complexas de usinagem de 5 eixos. O VISI cria cada trajeto de ferramenta com uma distribuição uniforme de coordenadas. Ao enviar um código CNC suave e eficiente para o controle da máquina-ferramenta, ele reduzirá a vibração desnecessária e diminuirá o impacto na geometria da nervura fina. O acabamento da superfície é um requisito crítico para a usinagem de acabamento do impulsor e quaisquer marcas na superfície podem ser eliminadas com movimentos suaves do eixo.

Usinagem posicional

A usinagem posicional (3+2) permite que os trajetos de ferramentas 2D e 3D sejam usados em um ângulo fixo. O benefício tradicional é a redução de várias configurações. A capacidade de orientar automaticamente o cabeçote para a posição correta reduzirá significativamente o tempo de usinagem e a necessidade de vários dispositivos. Semelhante ao 5 eixos contínuos, a usinagem posicional também permite a usinagem de rebaixos e o uso de cortadores encurtados para rigidez e melhor acabamento da superfície.

Aparar

O aparamento de 5 eixos é uma aplicação comum especialmente usada na indústria automotiva ou de conformação a vácuo para fresagem de ranhuras ou corte de contornos. Para esse tipo de estratégia, a posição da ferramenta é calculada normal à direção da face, seguindo uma curva de direção. Para controle adicional, as curvas de sincronização podem ser usadas para controlar o movimento da ferramenta em áreas locais. As possíveis mudanças de direção são as mais extremas ao usar esse tipo de estratégia, por isso a detecção de colisão e a simulação do trajeto da ferramenta são uma ferramenta inestimável.

Controle de colisão

O menor movimento do cortador pode resultar em grandes movimentos em todos os eixos da máquina de 5 Eixos, pois cada movimento é amplificado por meio da ferramenta, do suporte e do fuso. No caso de uma colisão, o VISI fornece vários métodos para evitar colisões usando movimentos suaves do eixo. As estratégias de prevenção de colisão incluem a retração do cortador ao longo do eixo da ferramenta, a inclinação da ferramenta para colisões do suporte e a remoção da ferramenta da peça de trabalho em uma determinada direção. Além da prevenção automática de colisão, o eixo de rotação também pode ser restringido a limites de eixo definidos pelo usuário, evitando o deslocamento excessivo do fuso.

Pós-processadores configuráveis e planilhas de configuração

Uma ampla biblioteca de pós-processadores está disponível para se adequar à maioria das máquinas-ferramentas. Além disso, todos os pós-processadores são totalmente configuráveis para atender aos requisitos individuais. Ciclos pré-programados de perfuração e alargamento, subrotinas e compensação do cortador podem ser emitidos juntamente com código CNC 3+2 e 5 eixos completos para uso na oficina. Pós-processadores personalizados também podem ser escritos para complexas máquinas-ferramenta únicas. As planilhas de configuração são geradas automaticamente com informações sobre a posição de referência, ferramentas, tempos de ciclo, invólucro de corte, etc. O conteúdo e o layout da planilha de configuração podem ser personalizados para atender às necessidades de cada usuário e pode ser criado em formato HTML ou XLS.

Simulação cinemática

A verificação do trajeto da ferramenta pode ser aplicada usando as dimensões e os limites reais da máquina com a simulação cinemática, incluindo a exibição do movimento de todos os eixos rotacionais e lineares. A ferramenta de corte, os suportes, os gabaritos e o dispositivo de fixação podem ser verificados ao executar a visualização cinemática. Quaisquer ranhuras no trajeto da ferramenta em relação ao material, ferramenta ou qualquer outra parte da máquina-ferramenta serão destacadas graficamente. Está disponível uma lista abrangente de máquinas de 3, 4 e 5 eixos testadas. Os engenheiros da Hexagon também estão disponíveis para ajudar na construção de qualquer máquina personalizada.