Simufact Welding

Logiciel axé sur les structures soudées pour les tests virtuels et la conception de processus en relation avec l’optimisation des assemblages

Welding Process Simulation Software

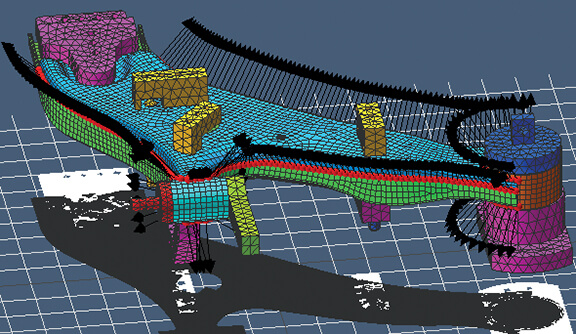

Robustly simulate complex multi-station fixturing and assembly of complex assemblies with hundreds of joints. Perform a “virtual tryout” before the first part is fabricated.

Solution logicielle pour les procédés de soudage sans connaissances spécialisées

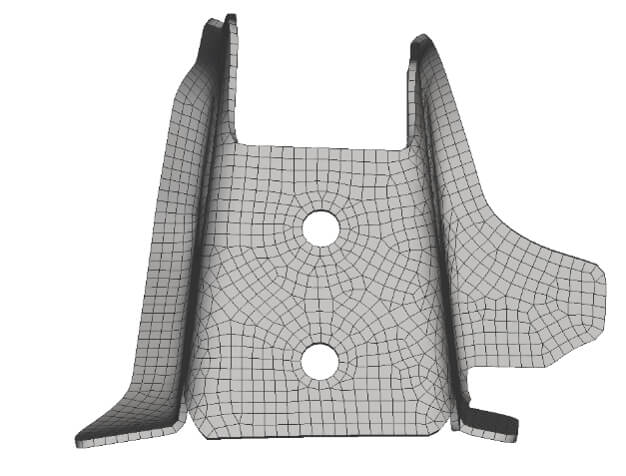

![]() Simufact Welding est utilisé pour la modélisation et l’optimisation de divers procédés d’assemblage thermique, en tenant compte de la séquence de soudage et de la fixation.

Simufact Welding est utilisé pour la modélisation et l’optimisation de divers procédés d’assemblage thermique, en tenant compte de la séquence de soudage et de la fixation.

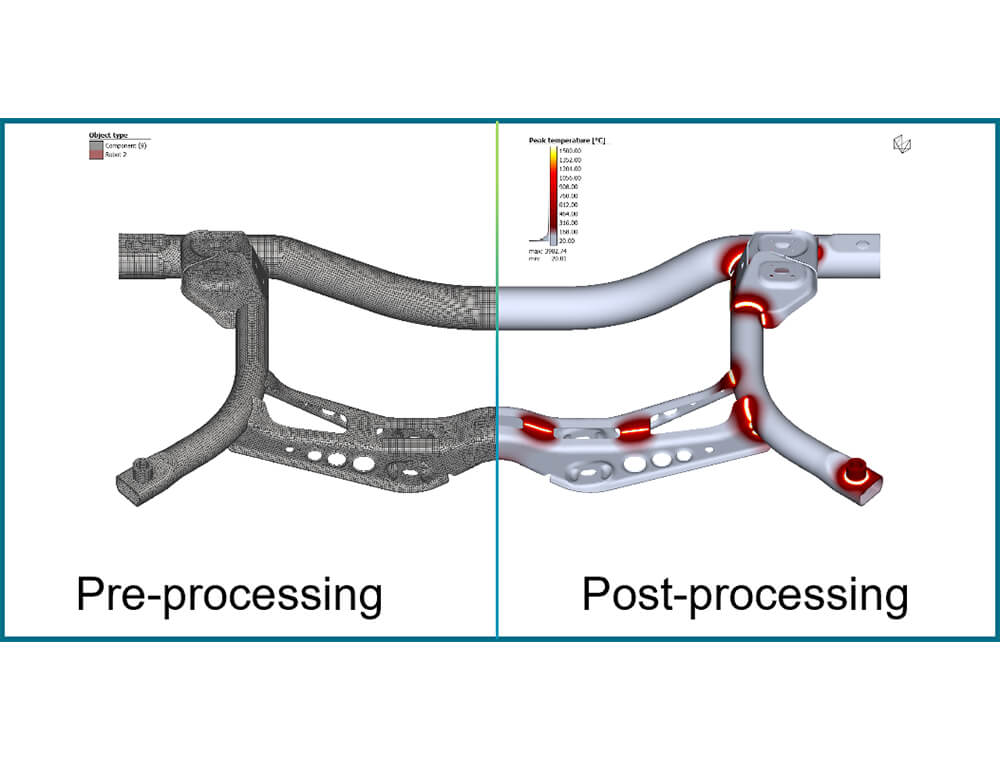

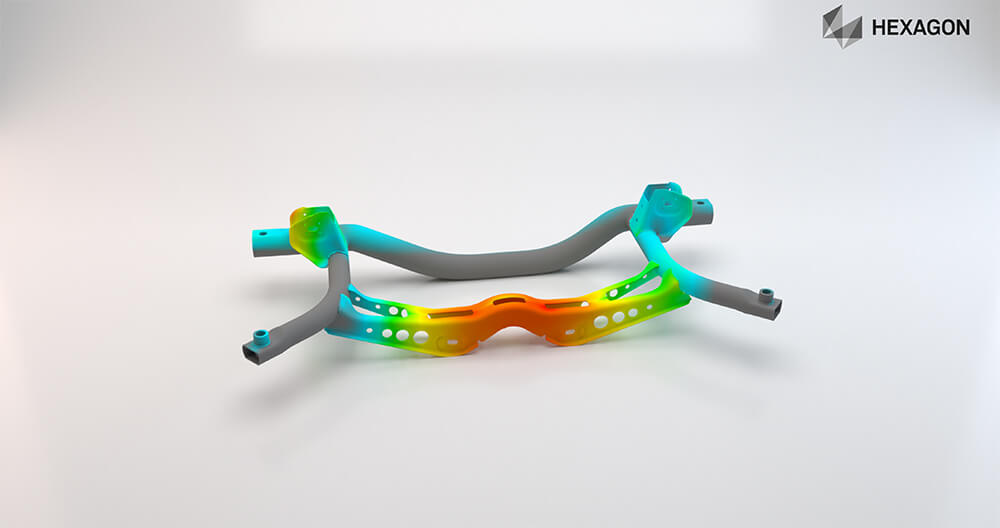

L’un des principaux défis de la soudure est la déformation thermique ou les contraintes résiduelles de l’assemblage complet qui se produisent après un processus de soudure et de débridage non optimisé. Les processus de soudage en aval ne peuvent alors pas être effectués facilement, car la géométrie du sous-ensemble est hors tolérance. Avec Simufact Welding, le processus et les paramètres de soudage peuvent être optimisés pour obtenir la qualité de produit souhaitée.

Le processus de soudage idéal

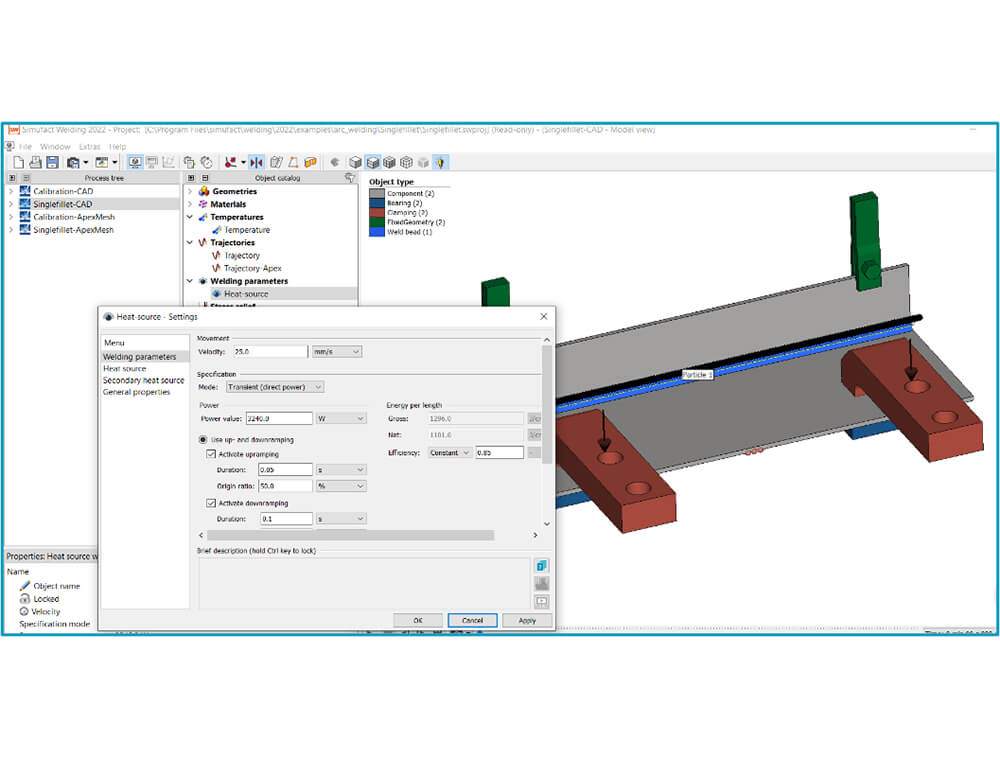

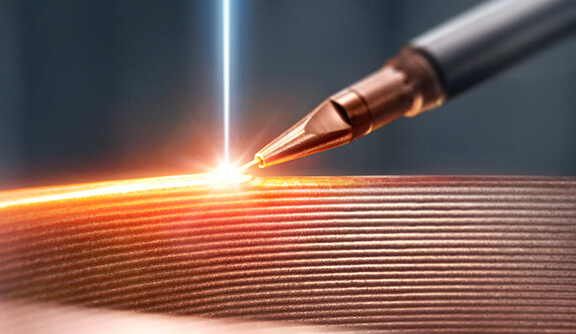

Simufact Welding permet de modéliser des procédés tels que le soudage à l’arc, le soudage au faisceau laser, le soudage par faisceau d’électrons, le brasage, le soudage par résistance par points ainsi que le procédé de fabrication additive « Dépôt de matière sous flux d’énergie dirigé » (LMD ou DED). De plus, Simufact Welding peut être utilisé pour modéliser le traitement thermique, différentes variantes de refroidissement et de détente ainsi que la charge mécanique des structures soudées.

Cliquez ici pour en savoir plus sur chaque type de processus.

Avantages de Simufact Welding

- Conception et optimisation du processus de soudage :

- Détermination de la séquence et des paramètres de soudage optimaux, ainsi que des concepts de bridage et de débridage, pour limiter les distorsions thermiques et les charges résiduelles, et pour mettre au point un processus de soudage efficace.

- Identification et élimination des défauts de soudage potentiels, tels que les fissures d’origine thermique.

- Étude du comportement des matériaux pendant la soudure, comme la transformation de phase

- Simplicité – pas de connaissances d’expert nécessaires, car la solution a été conçue pour être conviviale, intuitive et axée sur les processus.

- Durabilité – économies de matériau, de temps et d’argent grâce au remplacement des essais physiques chronophages par des tests virtuels.

Pour en savoir plus sur les fonctionnalités et les domaines d’application, consultez le site Simufact.

Vidéos

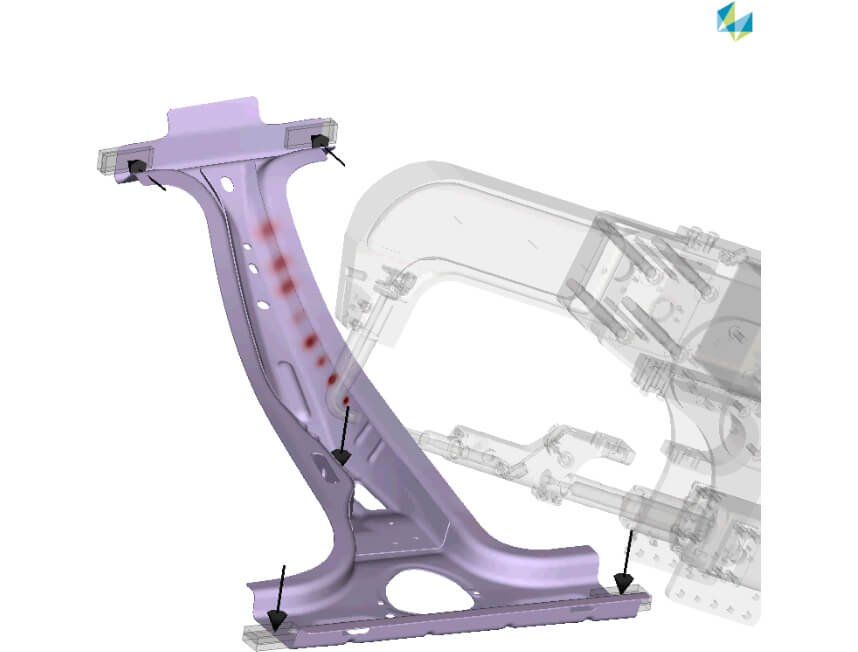

Soudage par résistance par point d’un montant B.

Soudage d’un faux châssis arrière.

Dépôt de matière sous flux d’énergie dirigé d’un châssis pro-beam.

Dépôt de matière sous flux d’énergie dirigé pour créer une pale de turbine avec IPK Fraunhofer.

-

Études de cas

-

Garanties

-

Articles connexes

Exactly the right welding process you need

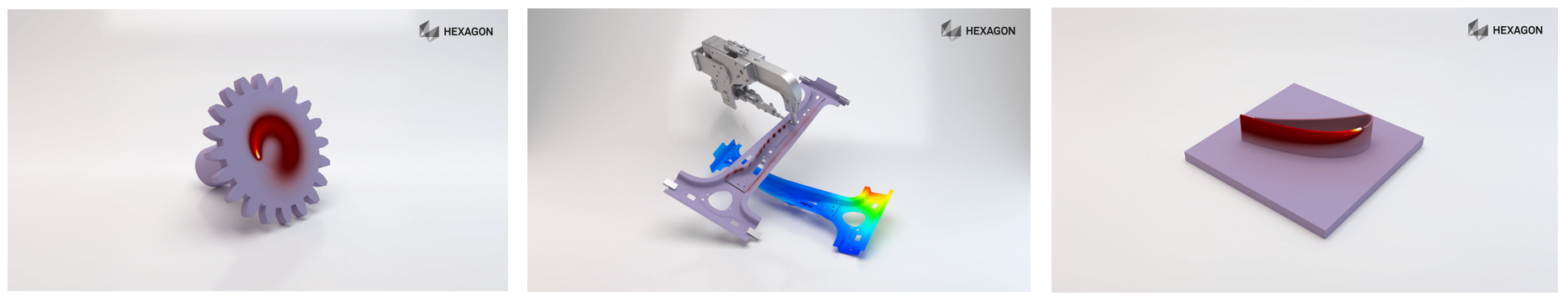

With the Arc Welding module common arc welding processes are simulated. Residual Stress, strain and distortion as caused by the welding process are predicted. This enables an improved quality and dimensional control.

Simufact Welding allows to evaluate the impact of vaious parameters, like: weld sequence, arc welding process parameters and fixturing strategy.

Multiple weld robots can be configured. Weld fillets are modelled very easily using the internal fillet generator.

Simufact Weldiing makes use of a comprehensive material database that can be extended by the user.

Laser- and Electron Beam Welding processes are simulated to predict the local distribution of residual stress, strain and distortion.

Simufact Welding takes into account the specifics of a Laser or Electron Beam heat source. This complements the extensive capabilities that are offered for simulating arc welding processes and enables an accurate prediction of any physical Laser and Beam welding process.

With Simufact Welding, Resistance Spot Welding processes are simulated with a high accuracy. The impact of multiple parameters like spot sequence, welding process parameters (force, current, time) and fixturing/clamping strategy on the weld structure is predicted.

The flexible configuration of the simulation in different modes (thermomechanical, mechanical with electrode movement and simplified) enables a fast simulation for complex assemblies.

Simufact Welding enables the quick and efficient setup of robust laser metal deposition (DED) models in order to calculate and evaluate for stress, strain, distortion, thermal history, and hot spots during manufacturing and post processing.

Common robot programming such as the G-Code can be utilized - This allows users to simply import existing tool paths instead of defining weld paths manually.

Brazing is a thermal process that applies hot soldering material to join parts. The Simufact Welding Brazing module takes care of the specifics of this process: the heat input for example is limited to the soldering material only - the soldering material itself is modelled by fillets.

Brazing simulations can be defined using both conventional and beam heat sources, or a combination of them.

Virtual Clamping enables to predict the exact geometry for parts and assembled structures. Simufact Welding simulates the behavior of parts as they are clamped and welded in their designated (for example: vehicle) coordinates - This dramatically reduces the need for prototypes or tryouts.

Stress relieving reduces residual stresses in the assembly after welding. Usually the application of this heat treatment method involves controlled heating of the assembly, a certain holding period at elevated temperature as well as controlled cooling - The simulation enables virtual tryout to achieve the best possible heat treatment process

Your benefits with Simufact Welding

Design and optimise your welding process:

- Determine the optimal weld sequence and parameters, as well as clamping and unclamping concepts, to minimise thermal distortions and residual stresses and ensure a robust welding process.

- Identify and eliminate potential welding defects, such as hot cracks.

- Investigate material behavior during welding, such as phase transformation.

Simplicity – No CAE expert knowledge required as the software solution is designed to be user-friendly, intuitive and process-oriented.

Sustainability – Save material, time and money by replacing expensive and time-consuming physical tests with virtual tests.

Related Articles

White Paper

Reducing costs through virtual simulation

Flyer

EV Battery Enclosure Manufacturing

You may be interested in...

Suite

Virtual Manufacturing

Product

Simufact Forming

Division

Manufacturing Intelligence division

Magazine