Simufact Welding

Software especial de estructuras de soldadura para ensayos virtuales y diseño de procesos para la optimización de ensamblados

Welding Process Simulation Software

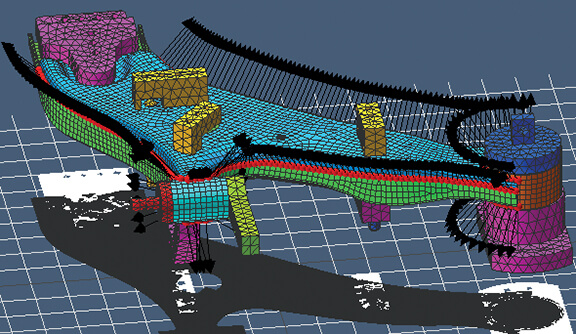

Robustly simulate complex multi-station fixturing and assembly of complex assemblies with hundreds of joints. Perform a “virtual tryout” before the first part is fabricated.

Solución de software para procesos de soldadura sin conocimientos especializados

![]() Simufact Welding se utiliza para modelar y optimizar una variedad de procesos de ensamble térmico, teniendo en cuenta la secuencia y la sujeción de soldadura.

Simufact Welding se utiliza para modelar y optimizar una variedad de procesos de ensamble térmico, teniendo en cuenta la secuencia y la sujeción de soldadura.

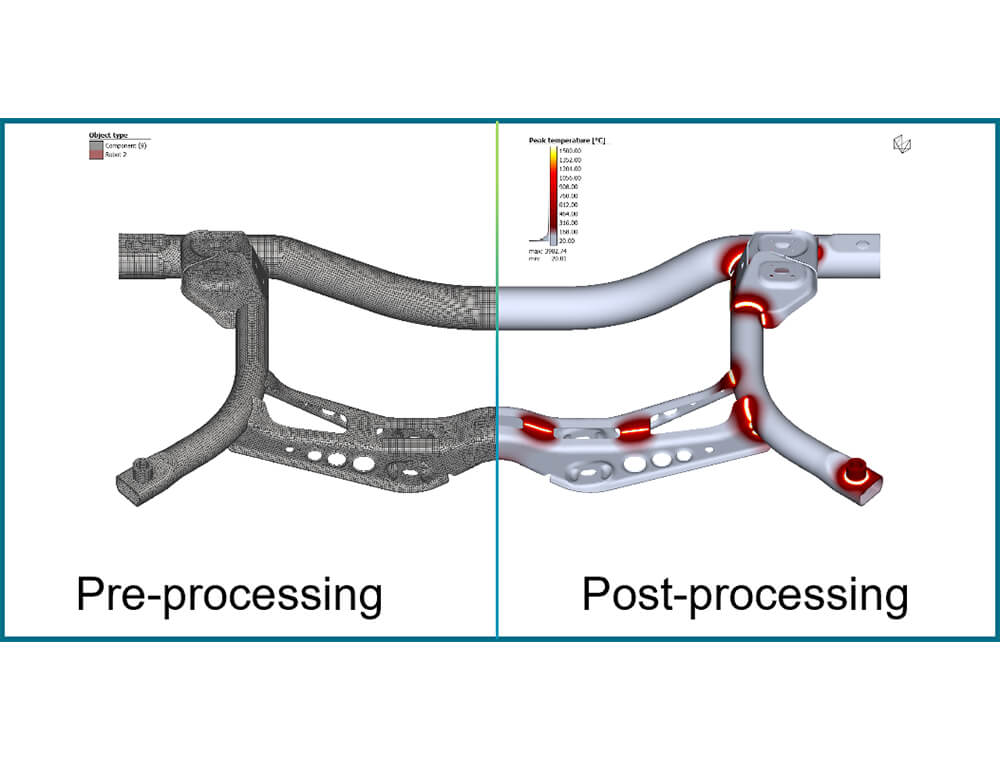

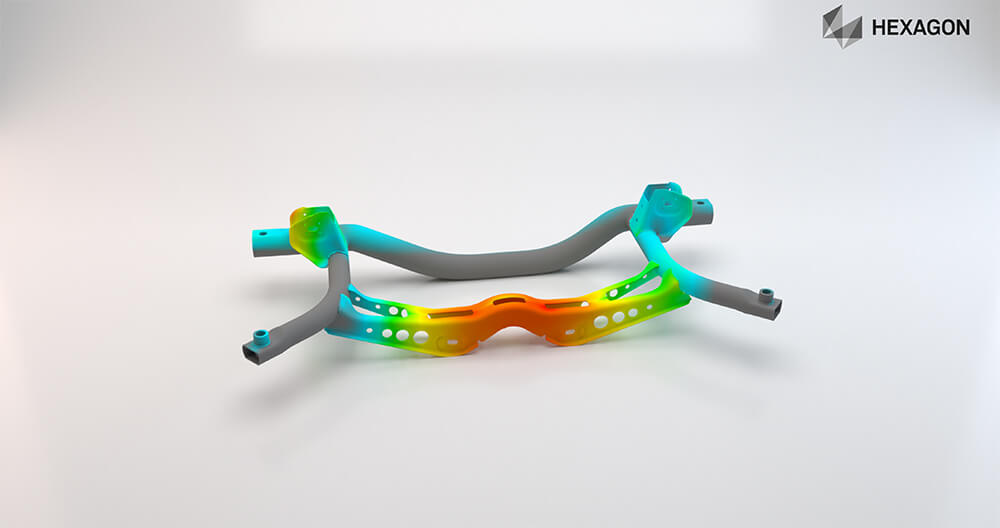

Uno de los mayores desafíos en la soldadura son las deformaciones térmicas o tensiones residuales de todo el conjunto que se producen después de un proceso de soldadura y liberación no optimizado. Como resultado, los procesos de soldadura posteriores no se pueden realizar fácilmente porque la geometría del subconjunto está fuera de tolerancia. Con Simufact Welding, el proceso y los parámetros de soldadura se pueden optimizar para lograr la calidad de producto deseada.

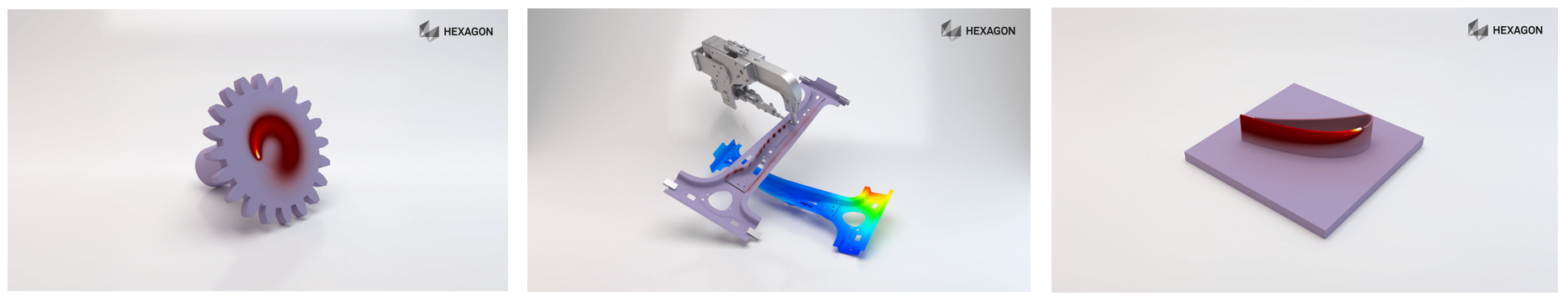

El proceso de soldadura más adecuado a sus necesidades

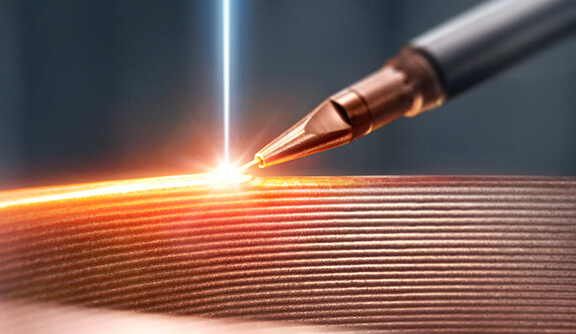

Procesos como la soldadura por arco, la soldadura por rayo láser, la soldadura por haz de electrón, la soldadura fuerte, la soldadura por puntos de resistencia, así como la soldadura por deposición láser (LMD o DED) en el proceso de fabriación aditiva se pueden modelar en Simufact Welding. Además, Simufact Welding se puede utilizar para modelar el tratamiento térmico, diferentes variantes de enfriamiento y alivio de tensión, así como la carga mecánica de las estructuras soldadas.

Haga clic aquí para obtener más información sobre cada tipo de proceso.

Sus ventajas con Simufact Welding

- Diseñe y optimice su proceso de soldadura:

- Establezca la secuencia y los parámetros de soldadura óptimos, así como los sistemas de sujeción y liberación, para minimizar las distorsiones térmicas y las tensiones residuales y garantizar un proceso de soldadura resistente.

- Identifique y elimine posibles defectos de soldadura, como grietas en caliente.

- Investigue el comportamiento del material durante el soldado, como la transformación de fase

- Sencillez: no se requieren conocimientos especializados, ya que la solución de software está diseñada para ser fácil de usar, intuitiva y orientada a los procesos.

- Sostenibilidad: ahorre material, tiempo y dinero reemplazando las costosas y lentas pruebas físicas por pruebas virtuales.

Obtenga más información sobre las características y las áreas de aplicación en el sitio web de Simufact.

Vídeos

Soldadura de puntos por resistencia de un montante tipo B.

Soldadura de un bastidor auxiliar trasero.

Deposición de energía dirigida de un bastidor Pro-Beam.

Deposición de energía dirigida de una pala de turbina con IPK Fraunhofer.

Exactly the right welding process you need

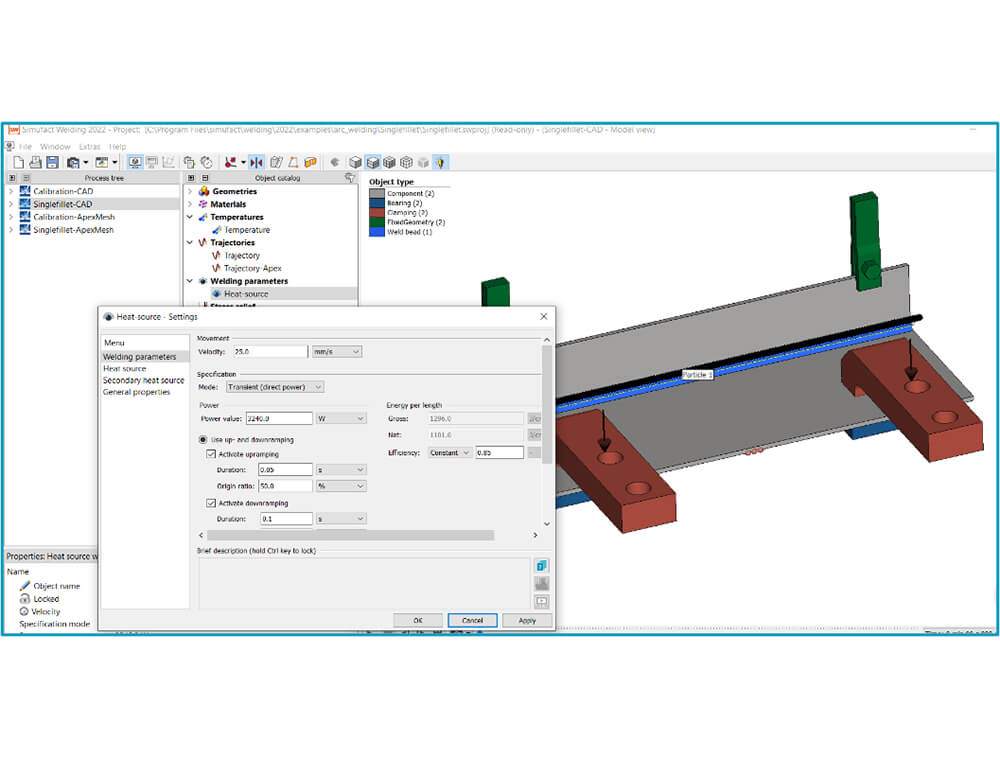

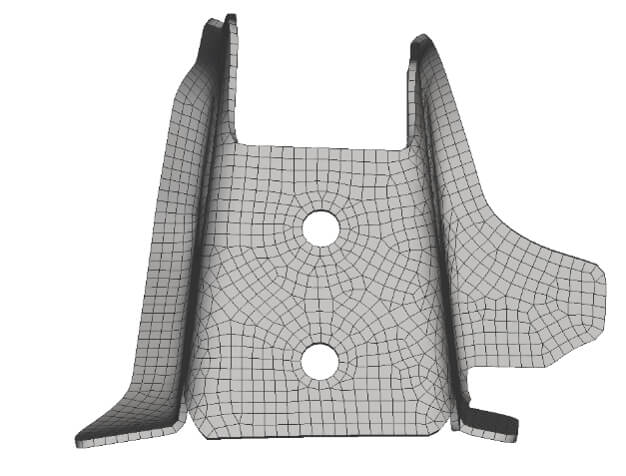

With the Arc Welding module common arc welding processes are simulated. Residual Stress, strain and distortion as caused by the welding process are predicted. This enables an improved quality and dimensional control.

Simufact Welding allows to evaluate the impact of vaious parameters, like: weld sequence, arc welding process parameters and fixturing strategy.

Multiple weld robots can be configured. Weld fillets are modelled very easily using the internal fillet generator.

Simufact Weldiing makes use of a comprehensive material database that can be extended by the user.

Laser- and Electron Beam Welding processes are simulated to predict the local distribution of residual stress, strain and distortion.

Simufact Welding takes into account the specifics of a Laser or Electron Beam heat source. This complements the extensive capabilities that are offered for simulating arc welding processes and enables an accurate prediction of any physical Laser and Beam welding process.

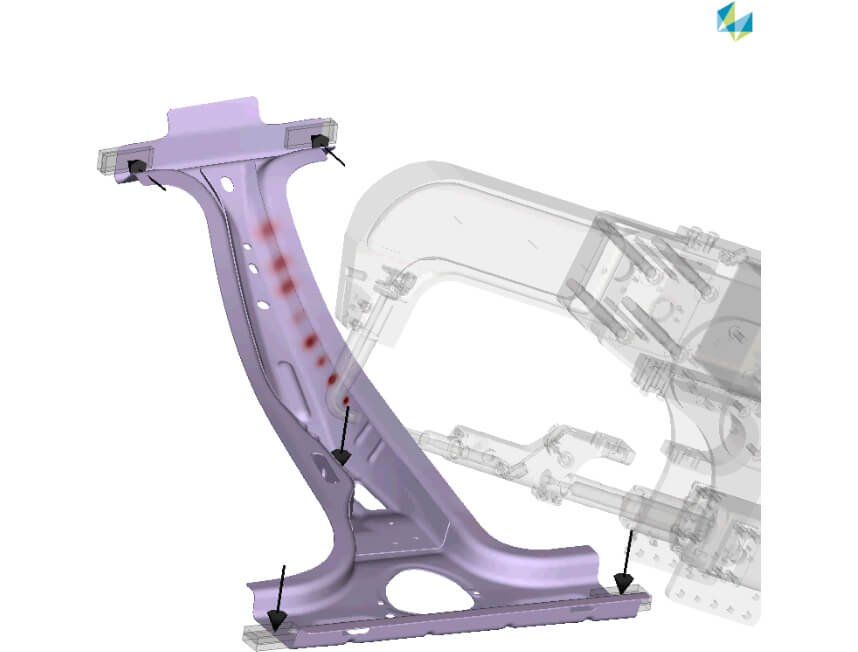

With Simufact Welding, Resistance Spot Welding processes are simulated with a high accuracy. The impact of multiple parameters like spot sequence, welding process parameters (force, current, time) and fixturing/clamping strategy on the weld structure is predicted.

The flexible configuration of the simulation in different modes (thermomechanical, mechanical with electrode movement and simplified) enables a fast simulation for complex assemblies.

Simufact Welding enables the quick and efficient setup of robust laser metal deposition (DED) models in order to calculate and evaluate for stress, strain, distortion, thermal history, and hot spots during manufacturing and post processing.

Common robot programming such as the G-Code can be utilized - This allows users to simply import existing tool paths instead of defining weld paths manually.

Brazing is a thermal process that applies hot soldering material to join parts. The Simufact Welding Brazing module takes care of the specifics of this process: the heat input for example is limited to the soldering material only - the soldering material itself is modelled by fillets.

Brazing simulations can be defined using both conventional and beam heat sources, or a combination of them.

Virtual Clamping enables to predict the exact geometry for parts and assembled structures. Simufact Welding simulates the behavior of parts as they are clamped and welded in their designated (for example: vehicle) coordinates - This dramatically reduces the need for prototypes or tryouts.

Stress relieving reduces residual stresses in the assembly after welding. Usually the application of this heat treatment method involves controlled heating of the assembly, a certain holding period at elevated temperature as well as controlled cooling - The simulation enables virtual tryout to achieve the best possible heat treatment process

Your benefits with Simufact Welding

Design and optimise your welding process:

- Determine the optimal weld sequence and parameters, as well as clamping and unclamping concepts, to minimise thermal distortions and residual stresses and ensure a robust welding process.

- Identify and eliminate potential welding defects, such as hot cracks.

- Investigate material behavior during welding, such as phase transformation.

Simplicity – No CAE expert knowledge required as the software solution is designed to be user-friendly, intuitive and process-oriented.

Sustainability – Save material, time and money by replacing expensive and time-consuming physical tests with virtual tests.

Related Articles

White Paper

Reducing costs through virtual simulation

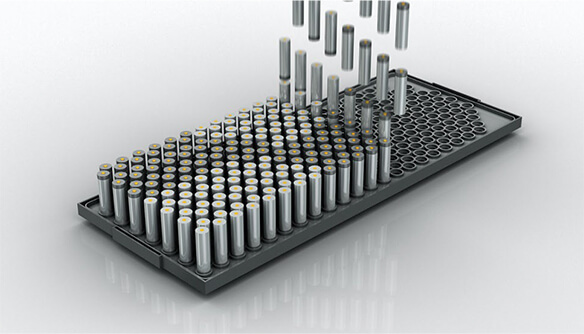

Flyer

EV Battery Enclosure Manufacturing

You may be interested in...

Suite

Virtual Manufacturing

Product

Simufact Forming

Division

Manufacturing Intelligence division

Magazine