Simufact Welding

Полнофункциональное комплексное решение для моделирования и оптимизации различных процессов сварки, наплавки и пайки

Welding Process Simulation Software

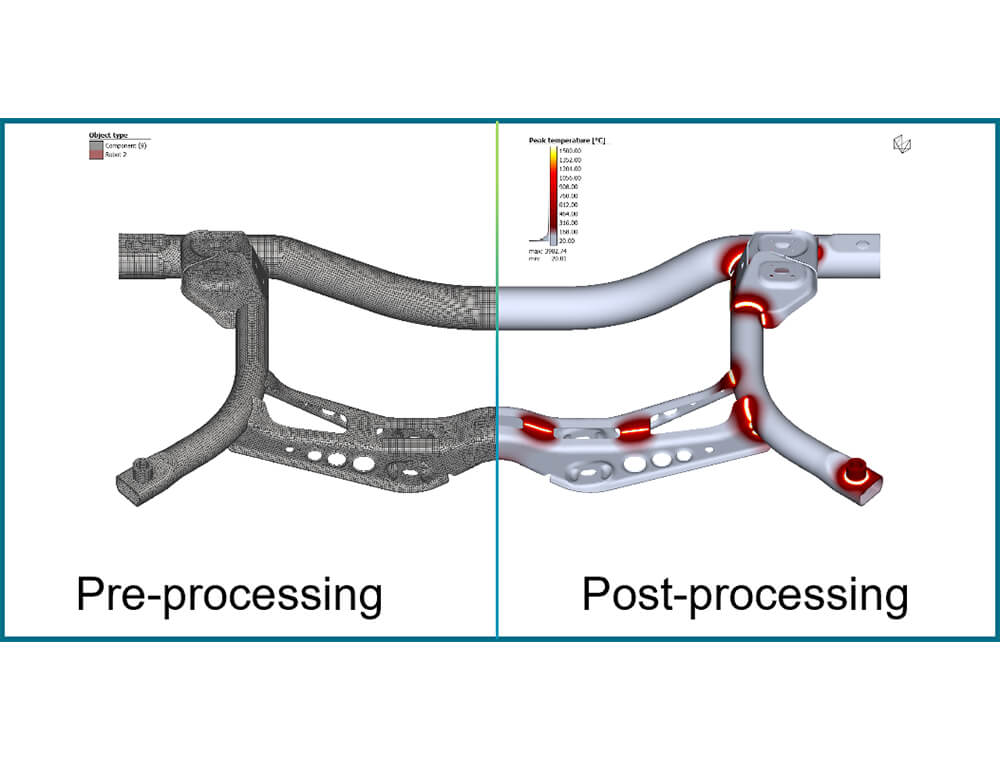

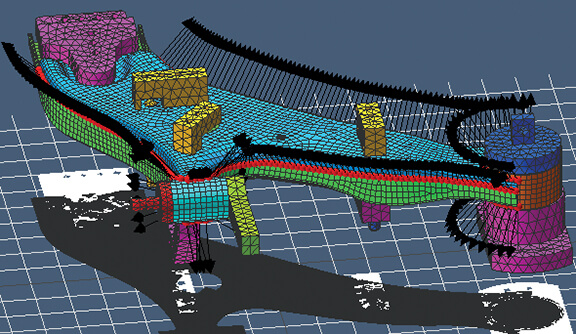

Robustly simulate complex multi-station fixturing and assembly of complex assemblies with hundreds of joints. Perform a “virtual tryout” before the first part is fabricated.

![]() Пакет Simufact Welding является полнофункциональным комплексным решением для моделирования и оптимизации различных процессов сварки, наплавки и пайки.

Пакет Simufact Welding является полнофункциональным комплексным решением для моделирования и оптимизации различных процессов сварки, наплавки и пайки.

С использованием этого пакета можно моделировать различные виды сварки: дуговую сварку плавящимся электродом в среде инертного газа (MIG), дуговую сварку плавящимся электродом в среде активного газа (MAG), дуговую сварку неплавящимся электродом в среде инертного газа (TIG), дуговую сварку под флюсом (UP), сварку лазерным лучом, электронно-лучевую сварку (EBW), гибридную сварку, как комбинацию дуговой и лучевой сварки, контактную (точечную) сварку используя электроды стандартной или произвольной формы, пайку, наплавку, сварку давлением (трением) (с использованием модуля Simufact forming).

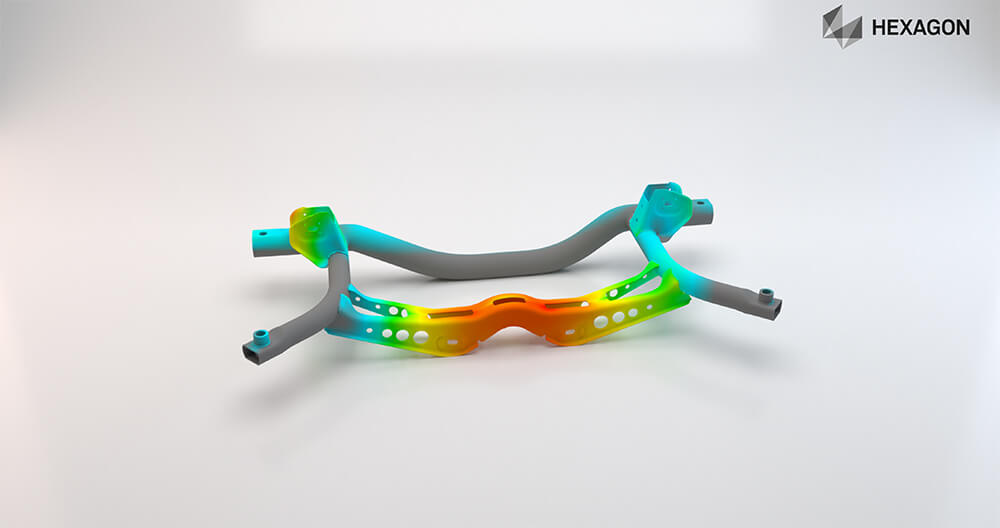

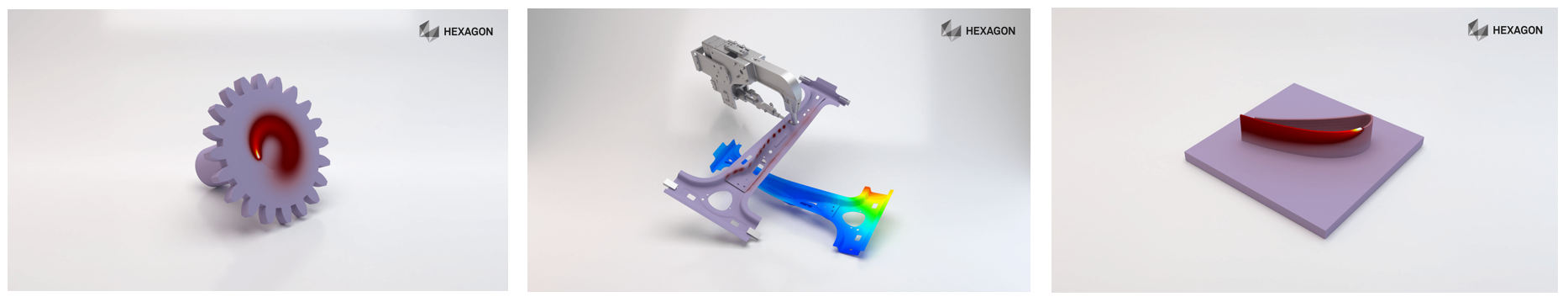

Simufact Welding рассчитывает свойства материала в зоне термического влияния с учетом изменений в микроструктуре, что позволяет делать выводы о свойствах сварного шва, в частности о его прочности. Пользователь получает важную информацию для оценки вероятности возникновения сварочных дефектов, таких, например, как горячие трещины, что позволяет внести изменения в процесс сварки, чтобы избежать появления этих трещин на практике.

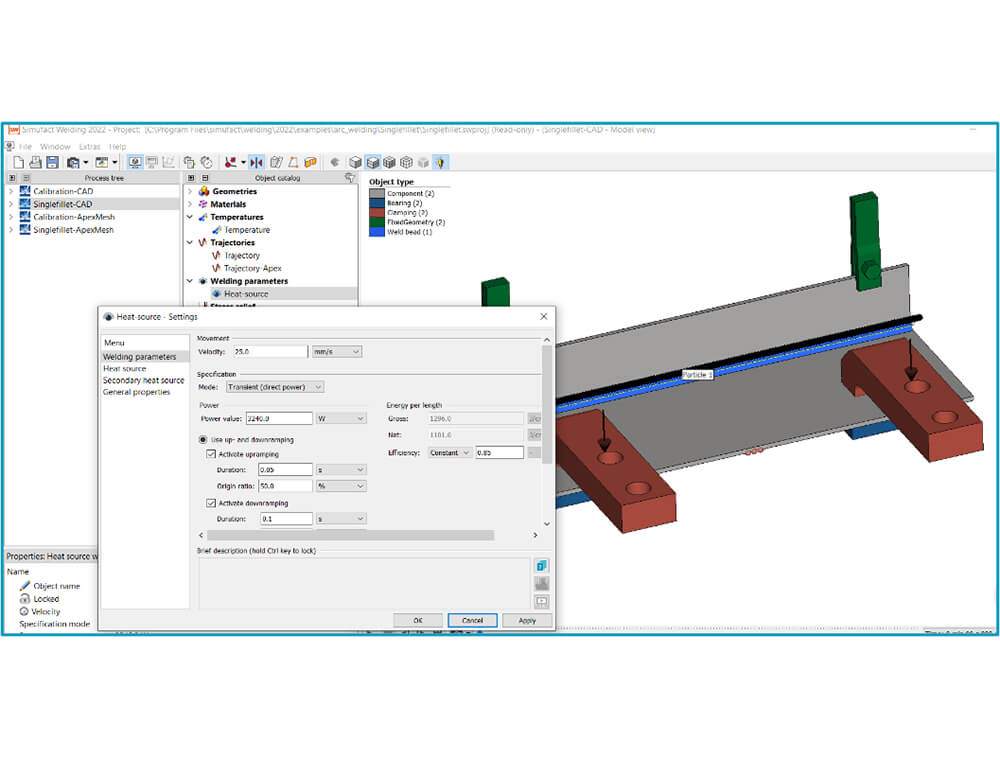

Пакет ориентирован на специалистов по сварке. Интуитивный понятный графический пользовательский интерфейс программы позволяет эффективно моделировать процесс сварки даже при ограниченном опыте работы с расчетными пакетами.

Использование Simufact Welding дает возможность повысить эффективность и оптимизировать процессы сварки и решает задачу по минимизации коробления и остаточных напряжений в деталях, позволяет определить оптимальную последовательность сварочных операций и разработать наилучшую схему фиксации свариваемых деталей. Пользователь может определить окончательную форму изделия с высокой точностью, спрогнозировать микроструктуру материала в околошовной зоне, исключить образования горячих трещин, спрогнозировать последствие термического воздействия на свойства сварных швов, а также провести оценку прочности сварного соединения.

Преимущества использования Simufact Welding:

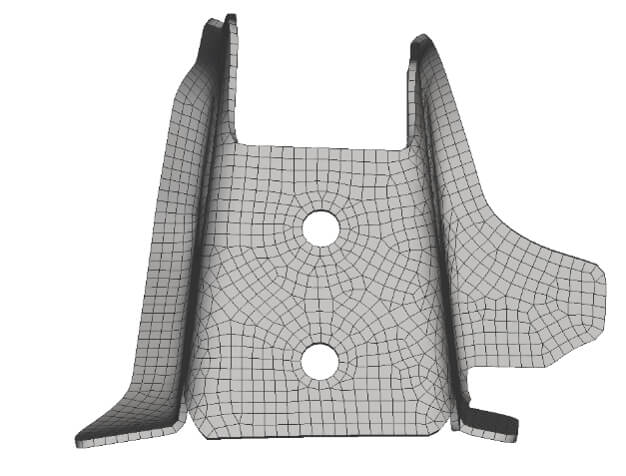

- Создание моделей и обработка результатов в рамках единого графического интерфейса;

- Интерактивное графическое управление сварочными параметрами и крепежом;

- Доступны все виды результатов по сечениям;

- Возможность оценки результатов в процессе расчета;

- Мониторинг сварных швов;

- Диаграммы значений параметров в точках для сравнения с данными натурных экспериментов;

- Прямые и ускоренные методы расчета (полносвязанное решение, термоциклы, расчёт за один проход, метод усадки, прочностное решение и т.д);

- Удобная подстройка свойств материала из базы данных к свойствам реального материала. Эта возможность дает более высокую точность при вычислении внутренних напряжений, а, следовательно, деформаций и эффекта обратного пружинения;

- При обработке результатов могут быть заданы локальные системы координат, что в частности позволяет задавать собственные критерии разрушения.

Simufact Welding позволяет разрабатывать и оптимизировать процессы сварки и решает следующие задачи:

- Минимизация коробления и остаточных напряжений;

- Определение оптимальной последовательности сварочных операций;

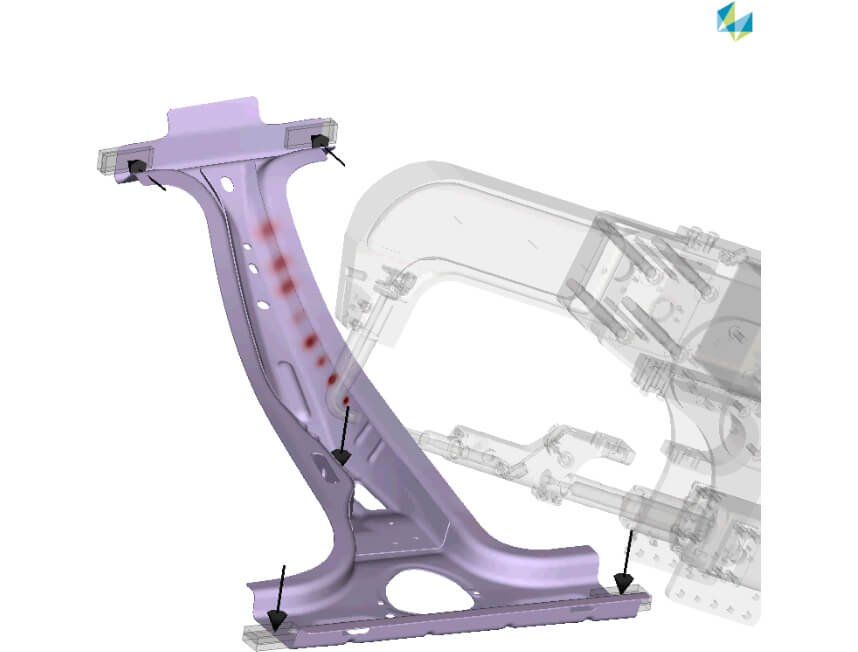

- Разработка наилучшей схемы фиксации;

- Определение окончательной формы изделия с высокой точностью;

- Прогнозирование микроструктуры материала в околошовной зоне;

- Исключение образования горячих трещин;

- Прогнозирование последствий термического влияния на свойства сварных швов;

- Оценка прочности сварного соединения;

Комбинируя Simufact Welding и Simufact Forming можно моделировать различные технологические цепочки. Таким образом, процессы сварки могут быть эффективно интегрированы в процесс численного моделирования всего технологического процесса. Простая передача данных между пакетами позволяет не только принимать во внимание историю обработки металла давлением, но также проводить анализ прочности при моделировании сварных швов.

Learn more about the features and application areas on the Simufact website.

Exactly the right welding process you need

With the Arc Welding module common arc welding processes are simulated. Residual Stress, strain and distortion as caused by the welding process are predicted. This enables an improved quality and dimensional control.

Simufact Welding allows to evaluate the impact of vaious parameters, like: weld sequence, arc welding process parameters and fixturing strategy.

Multiple weld robots can be configured. Weld fillets are modelled very easily using the internal fillet generator.

Simufact Weldiing makes use of a comprehensive material database that can be extended by the user.

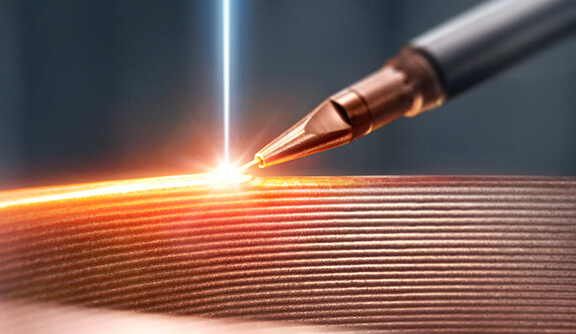

Laser- and Electron Beam Welding processes are simulated to predict the local distribution of residual stress, strain and distortion.

Simufact Welding takes into account the specifics of a Laser or Electron Beam heat source. This complements the extensive capabilities that are offered for simulating arc welding processes and enables an accurate prediction of any physical Laser and Beam welding process.

With Simufact Welding, Resistance Spot Welding processes are simulated with a high accuracy. The impact of multiple parameters like spot sequence, welding process parameters (force, current, time) and fixturing/clamping strategy on the weld structure is predicted.

The flexible configuration of the simulation in different modes (thermomechanical, mechanical with electrode movement and simplified) enables a fast simulation for complex assemblies.

Simufact Welding enables the quick and efficient setup of robust laser metal deposition (DED) models in order to calculate and evaluate for stress, strain, distortion, thermal history, and hot spots during manufacturing and post processing.

Common robot programming such as the G-Code can be utilized - This allows users to simply import existing tool paths instead of defining weld paths manually.

Brazing is a thermal process that applies hot soldering material to join parts. The Simufact Welding Brazing module takes care of the specifics of this process: the heat input for example is limited to the soldering material only - the soldering material itself is modelled by fillets.

Brazing simulations can be defined using both conventional and beam heat sources, or a combination of them.

Virtual Clamping enables to predict the exact geometry for parts and assembled structures. Simufact Welding simulates the behavior of parts as they are clamped and welded in their designated (for example: vehicle) coordinates - This dramatically reduces the need for prototypes or tryouts.

Stress relieving reduces residual stresses in the assembly after welding. Usually the application of this heat treatment method involves controlled heating of the assembly, a certain holding period at elevated temperature as well as controlled cooling - The simulation enables virtual tryout to achieve the best possible heat treatment process

Your benefits with Simufact Welding

Design and optimise your welding process:

- Determine the optimal weld sequence and parameters, as well as clamping and unclamping concepts, to minimise thermal distortions and residual stresses and ensure a robust welding process.

- Identify and eliminate potential welding defects, such as hot cracks.

- Investigate material behavior during welding, such as phase transformation.

Simplicity – No CAE expert knowledge required as the software solution is designed to be user-friendly, intuitive and process-oriented.

Sustainability – Save material, time and money by replacing expensive and time-consuming physical tests with virtual tests.

Related Articles

White Paper

Reducing costs through virtual simulation

Flyer

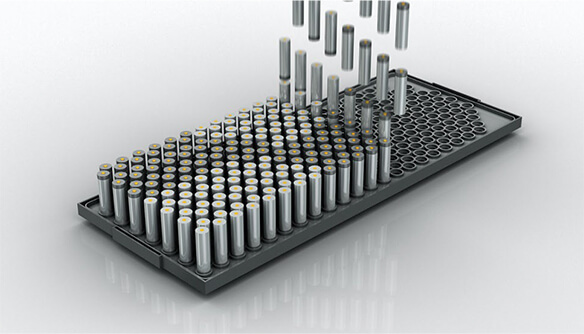

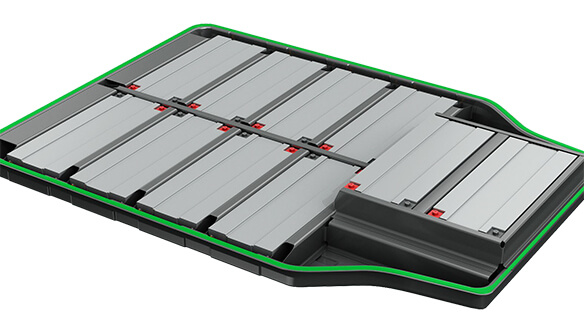

EV Battery Enclosure Manufacturing

You may be interested in...

Suite

Virtual Manufacturing

Product

Simufact Forming

Division

Manufacturing Intelligence division

Magazine