Garantía de calidad de los componentes de motores eléctricos

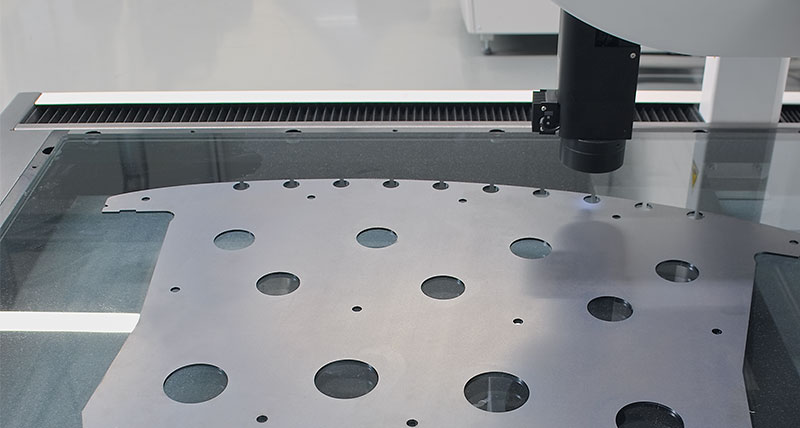

Medición óptica de laminados de rotor y estator.

Contacto

Los requerimientos de componentes de sistemas de propulsión están en constante desarrollo debido, en parte, al rápido avance de las aplicaciones de movilidad eléctrica. En muchas aplicaciones es importante optimizar el motor eléctrico en términos de eficiencia, calidad y costos. Se requieren nuevos conceptos de motor, y las pilas de laminado del rotor compuestas de laminados eléctricos de acero individuales son de especial importancia, ya que tienen una influencia decisiva en la eficiencia que se puede obtener de un motor eléctrico.

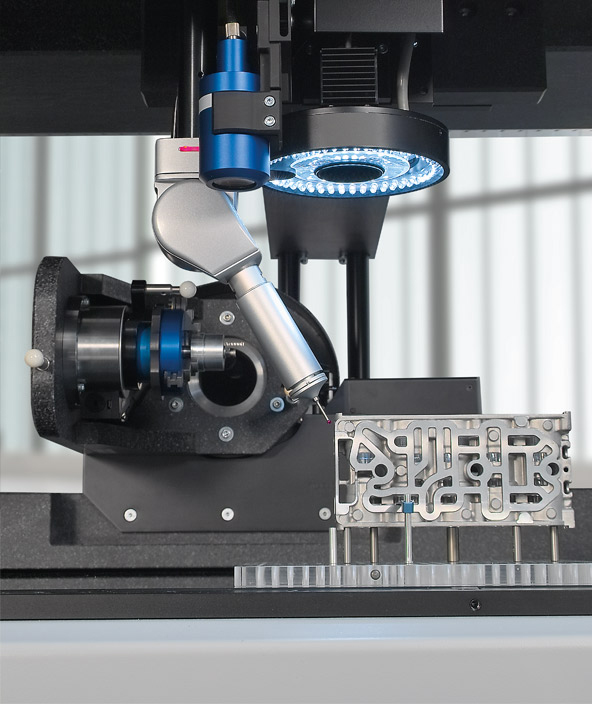

Las piezas producidas con estos nuevos enfoques en el método de fabricación, por ejemplo las pilas de laminado segmentadas que se ensamblan subsecuentemente en un estator o rotor completo, requieren de una tecnología de medición óptica de producción, que cubra los requerimientos desafiantes de metrología.

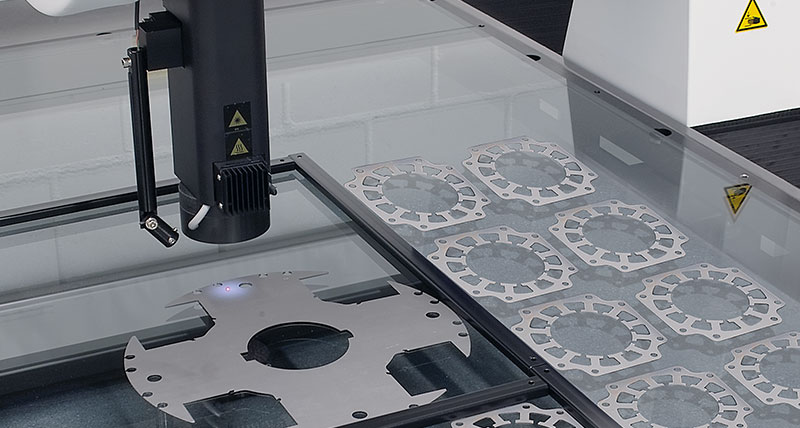

Durante la fabricación de las hojas individuales de laminado, es necesario conservar las tolerancias especificadas en una forma reproducible para asegurar la unión a una pila de laminado con las propiedades eléctricas, magnéticas y mecánicas necesarias. Se puede definir la posición y orientación de una hoja de laminado en el volumen de trabajo ya sea por teclado o automáticamente por medio de un programa especializado, como PC-DMIS BestFit alignment. Las tolerancias de dimensión, forma y posición de los elementos como los huecos en las hojas de laminados se pueden medir de forma óptica. El análisis y la evaluación de los laminados se compone de mediciones del perfil en su contorno exterior con el programa PC- DMIS en su modo de escaneo ‘Auto Profile 2D’, proceso que se puede repetir en un bucle para piezas paletizadas.

Durante la fabricación de las hojas individuales de laminado, es necesario conservar las tolerancias especificadas en una forma reproducible para asegurar la unión a una pila de laminado con las propiedades eléctricas, magnéticas y mecánicas necesarias. Se puede definir la posición y orientación de una hoja de laminado en el volumen de trabajo ya sea por teclado o automáticamente por medio de un programa especializado, como PC-DMIS BestFit alignment. Las tolerancias de dimensión, forma y posición de los elementos como los huecos en las hojas de laminados se pueden medir de forma óptica. El análisis y la evaluación de los laminados se compone de mediciones del perfil en su contorno exterior con el programa PC- DMIS en su modo de escaneo ‘Auto Profile 2D’, proceso que se puede repetir en un bucle para piezas paletizadas.

Contar con el software adecuado para llevar a cabo la tareas de medición paletizadas resulta primordial para alcanzar un alto rendimiento con resultados precisos y fiables. Un software con características especiales para la extracción de datos de dimensión y tolerancia, como PC-DMIS CAD, interactuan con los datos CAD extraídos automáticamente del dibujo importado durante la creación de una secuencia de medición. Esto reduce la posibilidad de errores de entrada y de interpretación y agiliza el proceso de medición. Los puntos de medición de los contornos del laminado se capturan usando el sensor óptico en modo de escaneo y se comparan con los datos CAD 2D previamente medidos para evaluar las características de la forma y la posición. Para un ajuste óptimo de los datos medidos con los datos CAD nominales, PC-DMIS CAD ofrece poderosas rutinas BestFit. Los resultados se documentan en protocolos de inspección y se transfieren a un sistema de control de calidad asistido por computadora (CAQ) para una evaluación posterior.

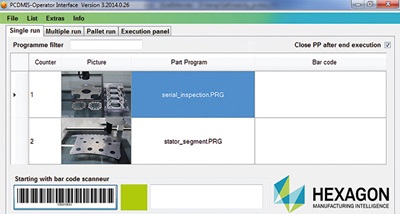

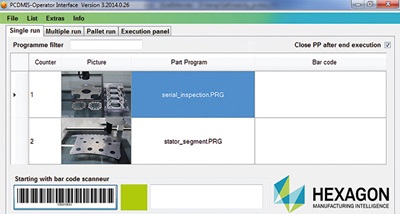

La interfaz de operador (OI) opcional PC-DMIS Operator completa la solución del sistema para el análisis de la calidad cercana a la producción. El módulo del software permite al operador iniciar las rutinas predefinidas de medición en modo individual, múltiple o ejecución en palet con un clic del ratón o con un lector de barras de códigos. Para lograr una sujeción correcta, se visualiza una guía para el usuario como una representación de la imagen de la pieza o del palet sobre la mesa de medición, con la opción de eliminar los espacios de sujeción vacíos en una ejecución del palet con un clic del ratón. Las precisiones dimensionales de la piezas medidas se visualizan con un símbolo de correcto o incorrecto al final del ciclo.

La interfaz de operador (OI) opcional PC-DMIS Operator completa la solución del sistema para el análisis de la calidad cercana a la producción. El módulo del software permite al operador iniciar las rutinas predefinidas de medición en modo individual, múltiple o ejecución en palet con un clic del ratón o con un lector de barras de códigos. Para lograr una sujeción correcta, se visualiza una guía para el usuario como una representación de la imagen de la pieza o del palet sobre la mesa de medición, con la opción de eliminar los espacios de sujeción vacíos en una ejecución del palet con un clic del ratón. Las precisiones dimensionales de la piezas medidas se visualizan con un símbolo de correcto o incorrecto al final del ciclo.

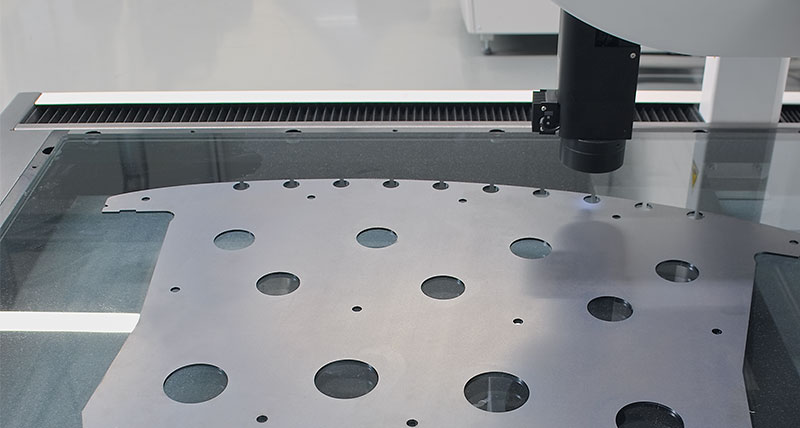

Las máquinas de medición de coordenadas Optiv Classic 8102 y Optiv Classic 12152 ofrecen la base ideal para mejorar la eficiencia en la inspección óptica del laminado grande o paletizado.

La extensa superficie de medición es fácilmente accesible de forma manual o con un robot, lo que permite una carga opcional automatizada de palet, mejorando así el rendimiento. Perfectamente adecuadas para su uso con PC-DMIS CAD y PC-DMIS OI, estas MMCs permiten a los usuarios inspeccionar de forma precisa y eficiente grandes números de piezas prismáticas paletizadas en un solo ciclo de medición, incrementando el funcionamiento de la inspección y reduciendo el riesgo de error humano.

Las piezas producidas con estos nuevos enfoques en el método de fabricación, por ejemplo las pilas de laminado segmentadas que se ensamblan subsecuentemente en un estator o rotor completo, requieren de una tecnología de medición óptica de producción, que cubra los requerimientos desafiantes de metrología.

Requerimientos de la aplicación

Durante la fabricación de las hojas individuales de laminado, es necesario conservar las tolerancias especificadas en una forma reproducible para asegurar la unión a una pila de laminado con las propiedades eléctricas, magnéticas y mecánicas necesarias. Se puede definir la posición y orientación de una hoja de laminado en el volumen de trabajo ya sea por teclado o automáticamente por medio de un programa especializado, como PC-DMIS BestFit alignment. Las tolerancias de dimensión, forma y posición de los elementos como los huecos en las hojas de laminados se pueden medir de forma óptica. El análisis y la evaluación de los laminados se compone de mediciones del perfil en su contorno exterior con el programa PC- DMIS en su modo de escaneo ‘Auto Profile 2D’, proceso que se puede repetir en un bucle para piezas paletizadas.

Durante la fabricación de las hojas individuales de laminado, es necesario conservar las tolerancias especificadas en una forma reproducible para asegurar la unión a una pila de laminado con las propiedades eléctricas, magnéticas y mecánicas necesarias. Se puede definir la posición y orientación de una hoja de laminado en el volumen de trabajo ya sea por teclado o automáticamente por medio de un programa especializado, como PC-DMIS BestFit alignment. Las tolerancias de dimensión, forma y posición de los elementos como los huecos en las hojas de laminados se pueden medir de forma óptica. El análisis y la evaluación de los laminados se compone de mediciones del perfil en su contorno exterior con el programa PC- DMIS en su modo de escaneo ‘Auto Profile 2D’, proceso que se puede repetir en un bucle para piezas paletizadas.Selección de la solución adecuada

Una máquina que pueda manejar la mayor cantidad posible de piezas en un solo ciclo ofrecería beneficios sustanciales en ahorro de tiempo. Las máquinas de medición de coordenadas (MMCs) con orientación práctica y una base grande de medición, como las MMCs Optiv Classic 8102 y Optiv Classic 12152 de Hexagon Manufacturing Intelligence son una solución ideal. Construidas para efectuar un análisis rápido y automatizado 2D de piezas grandes o paletizadas, como los lotes de laminados próximos a la producción, reducen el tiempo de espera entre el intercambio de palets, lo cual da como resultado un proceso de análisis mejorado.Contar con el software adecuado para llevar a cabo la tareas de medición paletizadas resulta primordial para alcanzar un alto rendimiento con resultados precisos y fiables. Un software con características especiales para la extracción de datos de dimensión y tolerancia, como PC-DMIS CAD, interactuan con los datos CAD extraídos automáticamente del dibujo importado durante la creación de una secuencia de medición. Esto reduce la posibilidad de errores de entrada y de interpretación y agiliza el proceso de medición. Los puntos de medición de los contornos del laminado se capturan usando el sensor óptico en modo de escaneo y se comparan con los datos CAD 2D previamente medidos para evaluar las características de la forma y la posición. Para un ajuste óptimo de los datos medidos con los datos CAD nominales, PC-DMIS CAD ofrece poderosas rutinas BestFit. Los resultados se documentan en protocolos de inspección y se transfieren a un sistema de control de calidad asistido por computadora (CAQ) para una evaluación posterior.

La interfaz de operador (OI) opcional PC-DMIS Operator completa la solución del sistema para el análisis de la calidad cercana a la producción. El módulo del software permite al operador iniciar las rutinas predefinidas de medición en modo individual, múltiple o ejecución en palet con un clic del ratón o con un lector de barras de códigos. Para lograr una sujeción correcta, se visualiza una guía para el usuario como una representación de la imagen de la pieza o del palet sobre la mesa de medición, con la opción de eliminar los espacios de sujeción vacíos en una ejecución del palet con un clic del ratón. Las precisiones dimensionales de la piezas medidas se visualizan con un símbolo de correcto o incorrecto al final del ciclo.

La interfaz de operador (OI) opcional PC-DMIS Operator completa la solución del sistema para el análisis de la calidad cercana a la producción. El módulo del software permite al operador iniciar las rutinas predefinidas de medición en modo individual, múltiple o ejecución en palet con un clic del ratón o con un lector de barras de códigos. Para lograr una sujeción correcta, se visualiza una guía para el usuario como una representación de la imagen de la pieza o del palet sobre la mesa de medición, con la opción de eliminar los espacios de sujeción vacíos en una ejecución del palet con un clic del ratón. Las precisiones dimensionales de la piezas medidas se visualizan con un símbolo de correcto o incorrecto al final del ciclo.Las máquinas de medición de coordenadas Optiv Classic 8102 y Optiv Classic 12152 ofrecen la base ideal para mejorar la eficiencia en la inspección óptica del laminado grande o paletizado.

La extensa superficie de medición es fácilmente accesible de forma manual o con un robot, lo que permite una carga opcional automatizada de palet, mejorando así el rendimiento. Perfectamente adecuadas para su uso con PC-DMIS CAD y PC-DMIS OI, estas MMCs permiten a los usuarios inspeccionar de forma precisa y eficiente grandes números de piezas prismáticas paletizadas en un solo ciclo de medición, incrementando el funcionamiento de la inspección y reduciendo el riesgo de error humano.