Zapewnienie jakości komponentów silników elektrycznych

Pomiar optyczny laminatów stojana oraz wirnika.

Kontakt

Wymagania dotyczące zespołów napędowych nieustannie ewoluują, również z powodu szybkiego rozwoju elektromobilności. W wielu przypadkach istotna jest optymalizacja silnika elektrycznego pod kątem wydajności, jakości i kosztów. Wymagane jest opracowanie nowej koncepcji silnika, jednak szczególnie ważne są pakiety blach wirnika, w skład których wchodzą poszczególne blachy elektrotechniczne - mają one decydujący wpływ na osiągalną wydajność silnika elektrycznego.

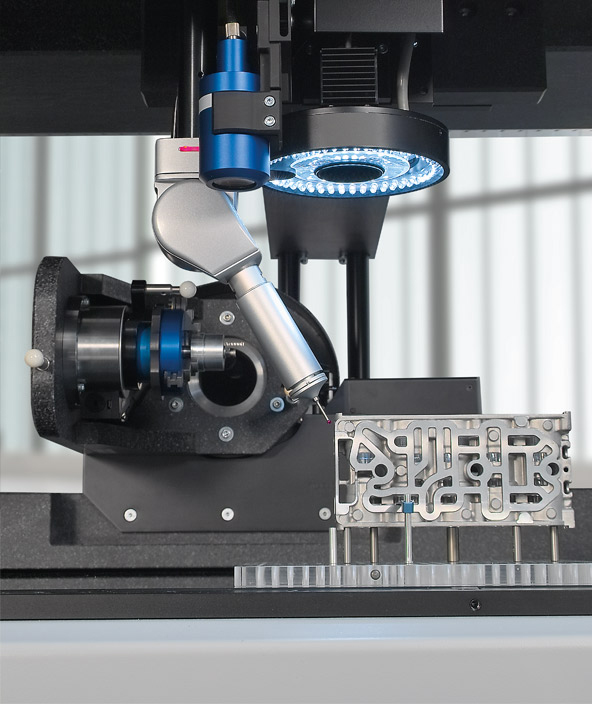

Elementy w ten sposób wytwarzane wymagają zastosowania w procesie produkcji optycznej technologii pomiarowej zaspakajającej rygorystyczne wymagania metrologii - np. w przypadku segmentowanych pakietów blach, które są następnie montowane tworząc pełen wirnik lub stojan.

Wymagania pomiarowe

Podczas produkcji poszczególnych arkuszy blach należy zachować w sposób powtarzalny określone tolerancje, by móc zapewnić optymalną przyczepność pakietów blach zgodnie z wymaganymi właściwościami elektrycznymi, magnetycznymi oraz mechanicznymi. Położenie i orientację arkuszu blachy w przestrzeni pomiarowej można zdefiniować zarówno ręcznie, jak i automatycznie, wykorzystując w tym celu odpowiednią funkcję oprogramowania, taką jak funkcja osiowania "Best-fit (Najlepszego Dopasowania) programu PC-DMIS. Tolerancje wymiarów, kształtów i pozycji cech, takie jak np. otwory w arkuszach blach, można zmierzyć optycznie. Kontrola i ocena laminatów obejmuje pomiary profilu w oparciu o jego zewnętrzny kontur za pomocą trybu pomiaru konturów "Auto Profile 2D" oprogramowania PC-DMIS - proces ten może być powtarzany iteracyjnie (w pętli) w przypadku paletyzowanych części.

Wybór właściwego rozwiązania pomiarowego

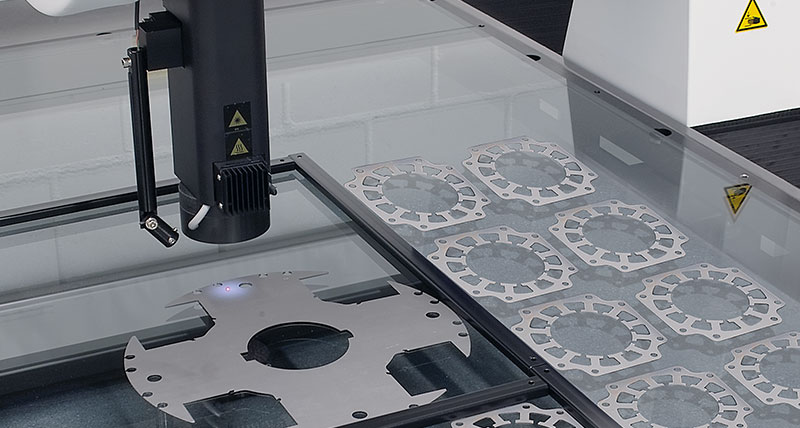

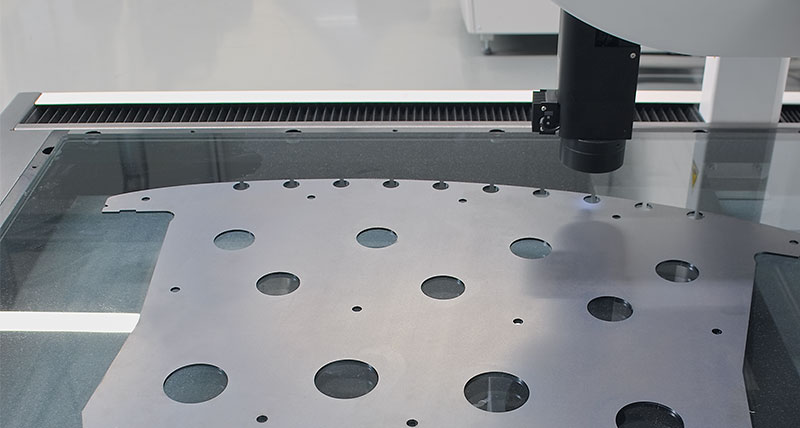

Maszyna, która może przeprowadzić pomiar możliwie największej ilości części w ramach jednego automatycznego cyklu pomiarowego, zapewnia dodatkowe korzyści pozwalające na oszczędność czasu. Idealne rozwiązanie stanowią praktyczne współrzędnościowe maszyny pomiarowe z dużą podstawą pomiarową, takie jak Optiv Classic 8102 oraz Optiv Classic 12152 firmy Hexagon Manufacturing Intelligence. Maszyny te stworzone z myślą o szybkiej, automatycznej kontroli 2D wielkogabarytowych bądź paletyzowanych części, takich jak laminowane partie elementów znajdujące się w pobliżu linii produkcyjnej, zmniejszają czas przestoju potrzebny na wymianę palet, co skutkuje zwiększeniem ogólnej wydajności pomiarowej.

Aby osiągnąć wysoką wydajność z dokładnymi i rzetelnymi wynikami pomiarowymi, niezbędne jest posiadanie właściwego oprogramowania do przeprowadzania zadań pomiarowych części ułożonych na paletach. Oprogramowanie z dedykowanymi funkcjami do pozyskiwania danych odnośnie wymiarów i tolerancji, takie jak PC-DMIS CAD, współdziała z danymi CAD automatycznie pozyskanymi z importowanych rysunków podczas tworzenia sekwencji pomiarowej. To pozwala na zmniejszenie do minimum ryzyka powstania błędów interpretacji oraz wprowadzania danych, a także ułatwia proces pomiarowy. Punkty pomiarowe konturów laminatów są pozyskiwane za pomocą sondy optycznej w trybie skanowania, a następnie porównywane z uprzednio zebranymi danymi 2D CAD, co pozwala na ocenę właściwości (tolerancji) położenia i kształtu. Aby porównać rzeczywiste dane z nominalnymi danymi CAD, oprogramowanie PC-DMIS CAD posiada wszechstronną funkcję najlepszego dopasowania informacji (BestFit). Wyniki zostają zapisane w protokołach kontroli, a następnie przekazane do podłączonego Wspomaganego Komputerowo Systemu Zarządzania Jakością (CAQ) w celu przeprowadzenia dalszej oceny.

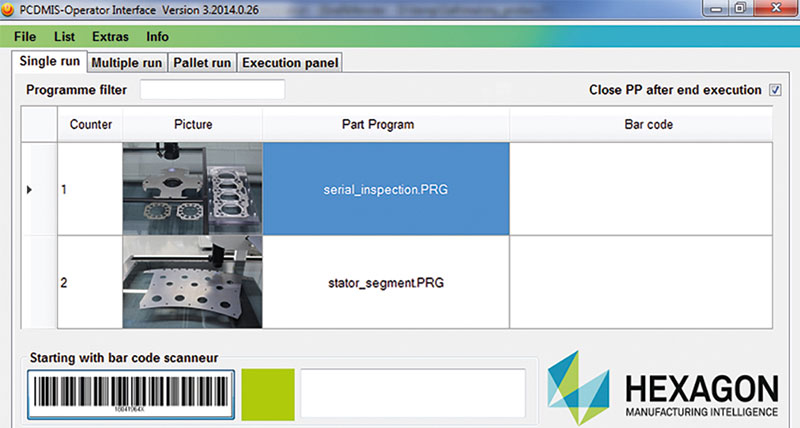

Opcjonalny Interfejs Operatora (OI) programu PC-DMIS stanowi dopełnienie rozwiązania systemowego do kontroli jakości w pobliżu linii produkcyjnej. Ten moduł oprogramowania za pomocą myszki lub czytnika kodów kreskowych umożliwia operatorowi rozpoczęcie predefiniowanych czynności pomiarowych pojedynczych lub wielu części bądź też części paletyzowanych. Wskazówki użytkownika dotyczące właściwego mocowania wyświetlane są w formie odwzorowania obrazu części lub palety na stole pomiarowym z opcją usunięcia pustych przestrzeni mocowania palet zaledwie jednym kliknięciem myszką. Dokładność wymiarowa mierzonych części wyświetlana jest pod koniec cyklu w formie prostych symboli informujących czy kontrola przebiegła prawidłowo, czy też nie.Współrzędnościowe maszyny pomiarowe Optiv Classic 8102 oraz Optiv Classic 12152 stanowią idealne podstawowe narzędzia metrologiczne umożliwiającą zwiększenie wydajności kontroli optycznej laminatów wielkogabarytowych bądź paletyzowanych części.

Łatwy dostęp do dużej przestrzeni pomiarowej zarówno manualnie, jak i za pomocą robota umożliwia opcjonalne automatyczne ładowanie palet, a tym samym jeszcze bardziej zwiększa wydajność. Te idealnie dostosowane do współdziałania z oprogramowaniem PC-DMIS CAD oraz z interfejsem operatora (OI) programu PC-DMIS współrzędnościowe maszyny pomiarowe pozwalają użytkownikom na dokładną i efektywną kontrolę dużej liczby paletyzowanych elementów pryzmatycznych w jednym cyklu pomiarowym,

Łatwy dostęp do dużej przestrzeni pomiarowej zarówno manualnie, jak i za pomocą robota umożliwia opcjonalne automatyczne ładowanie palet, a tym samym jeszcze bardziej zwiększa wydajność. Te idealnie dostosowane do współdziałania z oprogramowaniem PC-DMIS CAD oraz z interfejsem operatora (OI) programu PC-DMIS współrzędnościowe maszyny pomiarowe pozwalają użytkownikom na dokładną i efektywną kontrolę dużej liczby paletyzowanych elementów pryzmatycznych w jednym cyklu pomiarowym,