Qualitätssicherung von Bauteilen für Elektromotoren

Qualitätssicherung von Bauteilen für Elektromotoren.

Möchten Sie mehr erfahren?

Im Zuge der voranschreitenden Elektromobilität verändern sich die Anforderungen an elektrische Antriebe. In vielen Anwendungen geht es darum, den Elektromotor hinsichtlich Effizienz, Qualität und Kosten zu optimieren. Neue Motorenkonzepte sind gefordert, und dabei kommt den aus einzelnen Blechlamellen zusammengesetzten Rotor-/Stator-Blechpaketen eine besondere Bedeutung zu,denn sie haben entscheidenden Einfluss auf den erreichbaren Wirkungsgrad eines Elektromotors.

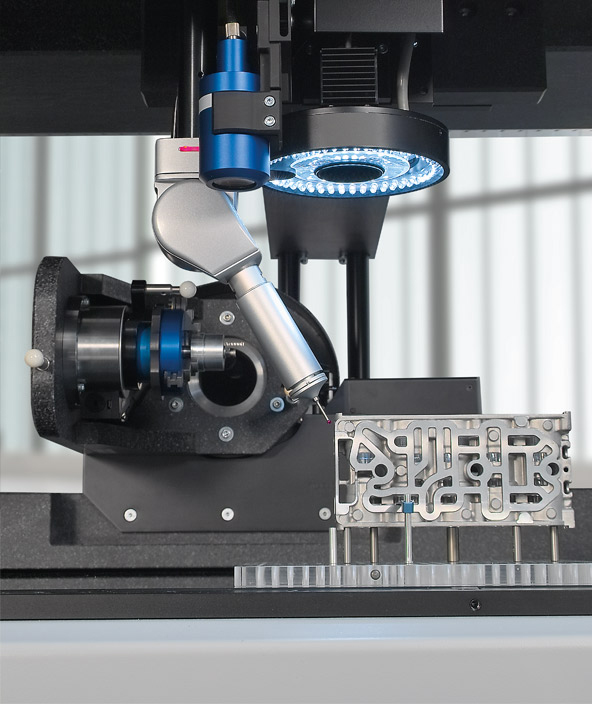

Neue fertigungstechnische Ansätze, wie zum Beispiel segmentiert ausgeführte Blechpakete, die nachfolgend zu einem Vollstator/-rotor zusammengesetzt werden, erfordern eine fertigungsbegleitende optische Messtechnik,die den veränderten Anforderungen gewachsen ist.

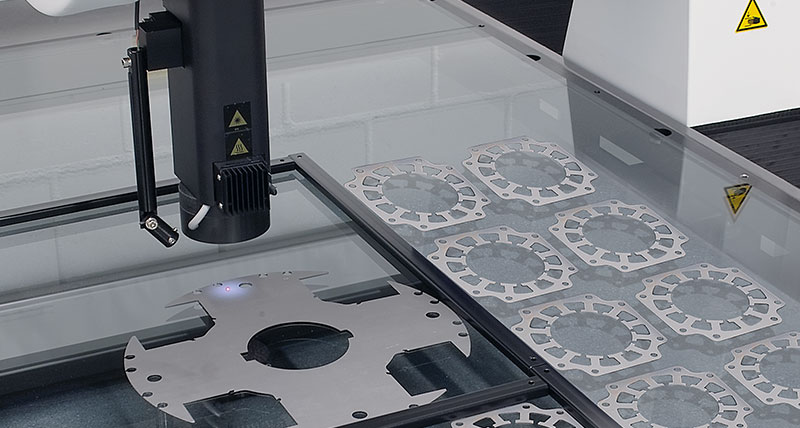

Bei der Herstellung der einzelnen Blechlamellen müssen enge Toleranzen wiederholgenau eingehalten werden,damit die optimale Verbindung zu einem Blechpaket mit den geforderten elektrischen, magnetischen und mechanischen Eigenschaften gewährleistet ist. Die Definition der Position und Lage einer Blechlamelle im Arbeitsvolumen des Messgeräts kann entweder manuell oder automatisch als eine Besteinpassung auf mehrere Elemente erfolgen (PC-DMIS Bestfit-Ausrichtung).Die Maß-, Form- und Lagetoleranzen von Durchstanzungen in den Blechlamellen werden optisch geprüft. Im PC-DMIS Konturscanmodus „Auto Profile 2D“ wird die Kontur der Blechschnitte als Linienform geprüft und ausgewertet.Für palettisierte Blechschnitte wird die gesamte optischeMessung in einer Schleife wiederholt.

Bei der Herstellung der einzelnen Blechlamellen müssen enge Toleranzen wiederholgenau eingehalten werden,damit die optimale Verbindung zu einem Blechpaket mit den geforderten elektrischen, magnetischen und mechanischen Eigenschaften gewährleistet ist. Die Definition der Position und Lage einer Blechlamelle im Arbeitsvolumen des Messgeräts kann entweder manuell oder automatisch als eine Besteinpassung auf mehrere Elemente erfolgen (PC-DMIS Bestfit-Ausrichtung).Die Maß-, Form- und Lagetoleranzen von Durchstanzungen in den Blechlamellen werden optisch geprüft. Im PC-DMIS Konturscanmodus „Auto Profile 2D“ wird die Kontur der Blechschnitte als Linienform geprüft und ausgewertet.Für palettisierte Blechschnitte wird die gesamte optischeMessung in einer Schleife wiederholt.

Bereits bei der Messablauferstellung werden die relevanten Maß- und Toleranzdaten automatisch aus der importierten Zeichnung extrahiert und die Möglichkeit von Eingabe- und Interpretationsfehlern dadurch minimiert. Die im Scanmodus mit dem Vision-Sensor erfassten Blechschnittkonturen können zur Bewertung von Form- und Lagemerkmalen mit den 2D CAD-Daten verglichen werden. Für die optimale Einpassung der gemessenen Istdaten in die CAD-Solldaten stellt PC-DMIS CAD leistungsfähige Bestfit-Routinen zur Verfügung. Die Messergebnisse werden in Prüfprotokollen dokumentiert und können zur weiteren Auswertung an ein angebundenes CAQ-System übergeben werden.AnwendungsanforderungenBei der Herstellung der einzelnen Blechlamellen müssen enge Toleranzen wiederholgenau eingehalten werden, damit die optimale Verbindung zu einem Blechpaket mit den geforderten elektrischen, magnetischen und mechanischen Eigenschaften gewährleistet ist. Die Definition der Position und Lage einer Blechlamelle im Arbeitsvolumen des Messgeräts kann entweder manuell oder automatisch als eine Besteinpassung auf mehrere Elemente erfolgen (PC-DMIS Bestfit-Ausrichtung).Die Maß-, Form- und Lagetoleranzen von Durchstanzungen in den Blechlamellen werden optisch geprüft. Im PC-DMIS Konturscanmodus „Auto Profile 2D“ wird die Kontur der Blechschnitte als Linienform geprüft und ausgewertet.Für palettisierte Blechschnitte wird die gesamte optischeMessung in einer Schleife wiederholt.

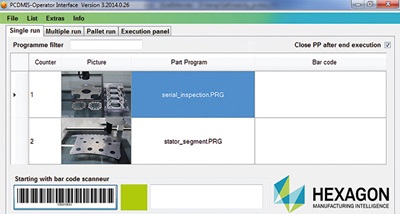

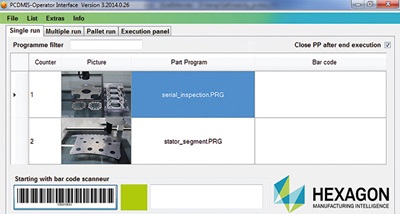

Das optionale PC-DMIS Operator Interface (OI) komplettiert die Systemlösung zur fertigungsnahen Qualitätsprüfung von Blechschnitten. Das Software-Modul ermöglicht dem Werker, vordefinierte Messroutinen im Einzellauf-, Mehrfachlauf- oder Palettenlauf-Modus per Mausklick oder mit Hilfe eines Barcode-Lesers zu starten. Die Benutzerführung zur korrekten Aufspannung erfolgt mittels Bilddarstellung des Blechschnitts oder der Palette auf dem Messtisch. Leere Spannplätze auf einer Palette können per Mausklick von der Messung ausgeschlossen werden. Nach jedem Messablauf wird die Maßhaltigkeit der gemessenen Blechschnitte mit einer simplen Gut-Schlecht-Symbolik dargestellt.

Das optionale PC-DMIS Operator Interface (OI) komplettiert die Systemlösung zur fertigungsnahen Qualitätsprüfung von Blechschnitten. Das Software-Modul ermöglicht dem Werker, vordefinierte Messroutinen im Einzellauf-, Mehrfachlauf- oder Palettenlauf-Modus per Mausklick oder mit Hilfe eines Barcode-Lesers zu starten. Die Benutzerführung zur korrekten Aufspannung erfolgt mittels Bilddarstellung des Blechschnitts oder der Palette auf dem Messtisch. Leere Spannplätze auf einer Palette können per Mausklick von der Messung ausgeschlossen werden. Nach jedem Messablauf wird die Maßhaltigkeit der gemessenen Blechschnitte mit einer simplen Gut-Schlecht-Symbolik dargestellt.

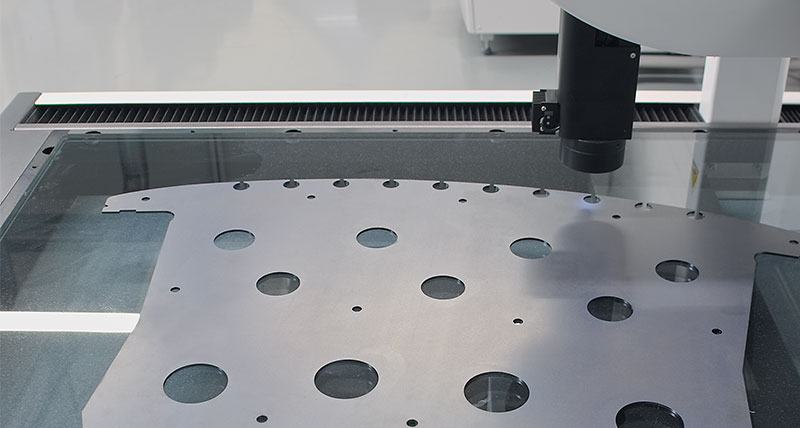

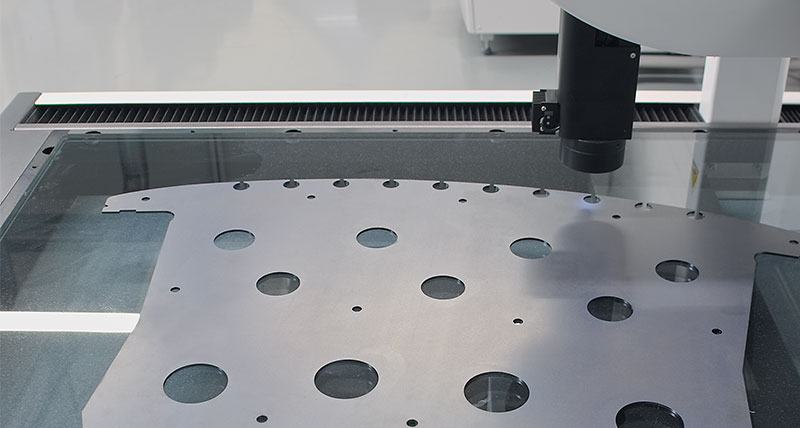

Die Koordinatenmessgeräte Optiv Classic 8102 und Optiv Classic 12152 steigern die Effizienz bei der optischen Prüfung von großen oder palettisierten Blechschnitten.

Der große Messbereich bietet eine gute Zugänglichkeit auch für die automatisierte Palettenzuführung per Roboter, die den Durchsatz weiter verbessert.

Neue fertigungstechnische Ansätze, wie zum Beispiel segmentiert ausgeführte Blechpakete, die nachfolgend zu einem Vollstator/-rotor zusammengesetzt werden, erfordern eine fertigungsbegleitende optische Messtechnik,die den veränderten Anforderungen gewachsen ist.

Anwendungsanforderungen

Bei der Herstellung der einzelnen Blechlamellen müssen enge Toleranzen wiederholgenau eingehalten werden,damit die optimale Verbindung zu einem Blechpaket mit den geforderten elektrischen, magnetischen und mechanischen Eigenschaften gewährleistet ist. Die Definition der Position und Lage einer Blechlamelle im Arbeitsvolumen des Messgeräts kann entweder manuell oder automatisch als eine Besteinpassung auf mehrere Elemente erfolgen (PC-DMIS Bestfit-Ausrichtung).Die Maß-, Form- und Lagetoleranzen von Durchstanzungen in den Blechlamellen werden optisch geprüft. Im PC-DMIS Konturscanmodus „Auto Profile 2D“ wird die Kontur der Blechschnitte als Linienform geprüft und ausgewertet.Für palettisierte Blechschnitte wird die gesamte optischeMessung in einer Schleife wiederholt.

Bei der Herstellung der einzelnen Blechlamellen müssen enge Toleranzen wiederholgenau eingehalten werden,damit die optimale Verbindung zu einem Blechpaket mit den geforderten elektrischen, magnetischen und mechanischen Eigenschaften gewährleistet ist. Die Definition der Position und Lage einer Blechlamelle im Arbeitsvolumen des Messgeräts kann entweder manuell oder automatisch als eine Besteinpassung auf mehrere Elemente erfolgen (PC-DMIS Bestfit-Ausrichtung).Die Maß-, Form- und Lagetoleranzen von Durchstanzungen in den Blechlamellen werden optisch geprüft. Im PC-DMIS Konturscanmodus „Auto Profile 2D“ wird die Kontur der Blechschnitte als Linienform geprüft und ausgewertet.Für palettisierte Blechschnitte wird die gesamte optischeMessung in einer Schleife wiederholt.Auswahl der passenden Lösung

Ein Messgerät, das so viele Teile wie möglich innerhalbeines automatisierten Prüfablaufs verarbeiten kann, bietet ein erhebliches Zeiteinsparpotenzial. Hier sind die Optiv Classic 8102 oder 12152 die praxisgerechten Systemlösungen zur fertigungsbegleitenden Überwachung und Dokumentation der produzierten Qualität. Durch die Palettisierung großer Blechschnitt-Chargen lassen sich schnelle, automatisierte Prüfabläufe realisieren, Stillstandszeiten reduzieren und die Prüfleistung steigern. Zusätzlich kommt der richtigen Softwarelösung eine entscheidende Bedeutung zu, um bei Palettenmessungen einen hohen Durchsatz mit genauen und zuverlässigen Ergebnissen zu erzielen. Mit dem optionalen PC-DMIS CAD ist das Arbeiten mit CAD-Daten möglich.Bereits bei der Messablauferstellung werden die relevanten Maß- und Toleranzdaten automatisch aus der importierten Zeichnung extrahiert und die Möglichkeit von Eingabe- und Interpretationsfehlern dadurch minimiert. Die im Scanmodus mit dem Vision-Sensor erfassten Blechschnittkonturen können zur Bewertung von Form- und Lagemerkmalen mit den 2D CAD-Daten verglichen werden. Für die optimale Einpassung der gemessenen Istdaten in die CAD-Solldaten stellt PC-DMIS CAD leistungsfähige Bestfit-Routinen zur Verfügung. Die Messergebnisse werden in Prüfprotokollen dokumentiert und können zur weiteren Auswertung an ein angebundenes CAQ-System übergeben werden.AnwendungsanforderungenBei der Herstellung der einzelnen Blechlamellen müssen enge Toleranzen wiederholgenau eingehalten werden, damit die optimale Verbindung zu einem Blechpaket mit den geforderten elektrischen, magnetischen und mechanischen Eigenschaften gewährleistet ist. Die Definition der Position und Lage einer Blechlamelle im Arbeitsvolumen des Messgeräts kann entweder manuell oder automatisch als eine Besteinpassung auf mehrere Elemente erfolgen (PC-DMIS Bestfit-Ausrichtung).Die Maß-, Form- und Lagetoleranzen von Durchstanzungen in den Blechlamellen werden optisch geprüft. Im PC-DMIS Konturscanmodus „Auto Profile 2D“ wird die Kontur der Blechschnitte als Linienform geprüft und ausgewertet.Für palettisierte Blechschnitte wird die gesamte optischeMessung in einer Schleife wiederholt.

Das optionale PC-DMIS Operator Interface (OI) komplettiert die Systemlösung zur fertigungsnahen Qualitätsprüfung von Blechschnitten. Das Software-Modul ermöglicht dem Werker, vordefinierte Messroutinen im Einzellauf-, Mehrfachlauf- oder Palettenlauf-Modus per Mausklick oder mit Hilfe eines Barcode-Lesers zu starten. Die Benutzerführung zur korrekten Aufspannung erfolgt mittels Bilddarstellung des Blechschnitts oder der Palette auf dem Messtisch. Leere Spannplätze auf einer Palette können per Mausklick von der Messung ausgeschlossen werden. Nach jedem Messablauf wird die Maßhaltigkeit der gemessenen Blechschnitte mit einer simplen Gut-Schlecht-Symbolik dargestellt.

Das optionale PC-DMIS Operator Interface (OI) komplettiert die Systemlösung zur fertigungsnahen Qualitätsprüfung von Blechschnitten. Das Software-Modul ermöglicht dem Werker, vordefinierte Messroutinen im Einzellauf-, Mehrfachlauf- oder Palettenlauf-Modus per Mausklick oder mit Hilfe eines Barcode-Lesers zu starten. Die Benutzerführung zur korrekten Aufspannung erfolgt mittels Bilddarstellung des Blechschnitts oder der Palette auf dem Messtisch. Leere Spannplätze auf einer Palette können per Mausklick von der Messung ausgeschlossen werden. Nach jedem Messablauf wird die Maßhaltigkeit der gemessenen Blechschnitte mit einer simplen Gut-Schlecht-Symbolik dargestellt.Die Koordinatenmessgeräte Optiv Classic 8102 und Optiv Classic 12152 steigern die Effizienz bei der optischen Prüfung von großen oder palettisierten Blechschnitten.

Der große Messbereich bietet eine gute Zugänglichkeit auch für die automatisierte Palettenzuführung per Roboter, die den Durchsatz weiter verbessert.