La medición en la máquina herramienta ayuda a la fresadora de tipo pórtico a volar

El sensor táctil de ondas de radio de Hexagon y HxGN NC Server garantizan la calidad en la máquina fresadora a medida para la industria aeroespacial

Contacto

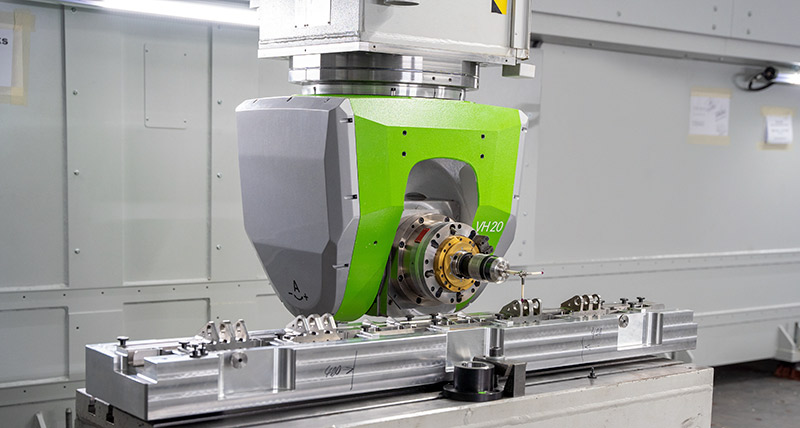

El cliente de F. Zimmermann GmbH de la industria aeroespacial les encargó el desarrollo de una fresadora de tipo pórtico para fabricar complejas suspensiones de titanio para las superficies de control de los aviones. El nuevo sistema debe gestionar la programación de las trayectorias de producción, todas las tareas de fresado y las inspecciones de los componentes en la máquina Al aceptar el reto, Zimmermann eligió las soluciones de medición en máquinas herramienta de Hexagon para su construcción a medida para gestionar las inspecciones de calidad en proceso y finales de las piezas fabricadas.

Con sede en Neuhausen auf den Fildern, Alemania, Zimmermann es un líder tecnológico reconocido por sus grandes máquinas fresadoras de tipo pórtico y sus centros de mecanizado horizontal de alto rendimiento. El fabricante de máquinas para exportación ha entregado más de 550 máquinas a 37 países en todo el mundo.

Además de proporcionar máquinas estandarizadas que garantizan a los clientes un proceso de fresado de alta precisión, Zimmermann también desarrolla y produce soluciones de fresado individuales y a medida para afrontar los desafíos de aplicación más complejos y únicos.

Uno de los clientes de Zimmermann de la industria aeroespacial le solicitó una máquina fresadora de tipo pórtico con diversas funciones y ventajas nuevas. El cliente requería que Zimmermann seleccionara y pusiera en marcha el conjunto de herramientas de mecanizado especializadas, programara la trayectoria de producción del componente y por último, que habilitara la medición en la propia fresadora.

Uno de los clientes de Zimmermann de la industria aeroespacial le solicitó una máquina fresadora de tipo pórtico con diversas funciones y ventajas nuevas. El cliente requería que Zimmermann seleccionara y pusiera en marcha el conjunto de herramientas de mecanizado especializadas, programara la trayectoria de producción del componente y por último, que habilitara la medición en la propia fresadora.

“Tenemos un enfoque más bien a medida, no somos un fabricante en serie,” comenta Steffen Nüssle, Director de ventas de exportación en Zimmermann. “Pero el diseño modular de nuestras máquinas generalmente nos permite adaptarlas a las necesidades específicas del cliente y la aplicación con cierta facilidad; varias fresadoras fabricadas a medida ya se utilizan con un proveedor de aviones asiático. Pero este nuevo pedido iba mucho más allá de lo que habiamos entregado hasta ahora.”

El componente que el cliente de Zimmerman necesita producir es una suspensión de titanio de aproximadamente 1.5-metros para las superficies de control de los aviones. Un desafío de mecanizado particular es una serie de doce orificios en lengüetas situados uno detrás del otro en la pieza a lo largo de 990 milímetros. En este caso el cliente exige una alta precisión, indicando para el diámetro del orificio de 17 milímetros la tolerancia H7, lo que significa una variación del orificio permitida de 18 micras.

Además, la variación en la concentricidad de los orificios debe ser menor de 50 micras en toda la longitud del componente. También se requiere una alta precisión y exactitud en los salientes de los orificios, que deben ser perpendiculares a la superficie del componente.

En su nueva máquina, para garantizar la calidad del componente, Zimmermann decidió utilizar la última generación de sensores táctiles de ondas de radio de Hexagon con HxGN NC Server, que permite utilizar el software de metrología PC-DMIS para medir las piezas directamente en la fresadora. El sensor seleccionado permite una medición con un inserto de sonda cruzada, el cual es necesario para medir los orificios.

PC-DMIS es un software de metrología líder en la industria que se adapta a diversas necesidades de medición en sistemas que van desde MMCs hasta brazos de medición portátil y láser trackers.

PC-DMIS es un software de metrología líder en la industria que se adapta a diversas necesidades de medición en sistemas que van desde MMCs hasta brazos de medición portátil y láser trackers.

HxGN NC Server ha ayudado al cliente de Zimmermann a automatizar la producción al permitir a sus operarios crear y ejecutar fácilmente rutinas de medición PC-DMIS totalmente automáticas en la fresadora en cualquier fase del proceso de producción. Esto resulta especialmente valioso al trabajar con un material duro y difícil de mecanizar, como el titanio.

La medición del componente durante el proceso se lleva a cabo directamente en la sujeción para evitar desviaciones de la medición debido al retroceso o la deformación. El sistema detecta a tiempo los límites de uso de las herramientas o las violaciones de las tolerancias, antes de que se produzcan costosos perdidas. Posteriormente, todas las piezas terminadas se inspeccionan nuevamente en la máquina herramienta, y algunas pasan a la inspección de calidad final en la MMC del cliente para completar su proceso de garantía de calidad.

Además, el tamaño aproximado de la máquina de X=8500 mm x Y=3900 mm le ofrece al cliente la seguridad de contar con una solución de medición disponible en caso de que necesite fabricar componentes más grandes en el futuro. El tamaño de su MMC no los limitaría.

“Nos dedicamos a construir sistemas de fresado de alto rendimiento para que nuestros clientes del sector aeroespacial alcancen una precisión excepcional de forma fiable,” explica Nüssle. “Es por ello que hemos utilizado HxGN NC Server con PC-DMIS para esta construcción especial y en muchas otras máquinas el reconocido y probado software en garantía de calidad. Tenemos absoluta confianza en el rendimiento de medición del sistema y en su aportación a una creciente productividad para los usuarios de nuestras máquinas.”

HxGN NC Server automáticamente ejecuta los programas de medición necesarios y genera informes PC-DMIS cuando se ejecutan las rutinas de medición. El operario de una máquina solo debe pulsar un botón y el componente de titanio se ejecutará de forma autónoma a través de todos los pasos de producción e inspección hasta la creación del protocolo de medición final. No se requiere ninguna otra acción del operario.

Con sede en Neuhausen auf den Fildern, Alemania, Zimmermann es un líder tecnológico reconocido por sus grandes máquinas fresadoras de tipo pórtico y sus centros de mecanizado horizontal de alto rendimiento. El fabricante de máquinas para exportación ha entregado más de 550 máquinas a 37 países en todo el mundo.

Además de proporcionar máquinas estandarizadas que garantizan a los clientes un proceso de fresado de alta precisión, Zimmermann también desarrolla y produce soluciones de fresado individuales y a medida para afrontar los desafíos de aplicación más complejos y únicos.

Uno de los clientes de Zimmermann de la industria aeroespacial le solicitó una máquina fresadora de tipo pórtico con diversas funciones y ventajas nuevas. El cliente requería que Zimmermann seleccionara y pusiera en marcha el conjunto de herramientas de mecanizado especializadas, programara la trayectoria de producción del componente y por último, que habilitara la medición en la propia fresadora.

Uno de los clientes de Zimmermann de la industria aeroespacial le solicitó una máquina fresadora de tipo pórtico con diversas funciones y ventajas nuevas. El cliente requería que Zimmermann seleccionara y pusiera en marcha el conjunto de herramientas de mecanizado especializadas, programara la trayectoria de producción del componente y por último, que habilitara la medición en la propia fresadora.“Tenemos un enfoque más bien a medida, no somos un fabricante en serie,” comenta Steffen Nüssle, Director de ventas de exportación en Zimmermann. “Pero el diseño modular de nuestras máquinas generalmente nos permite adaptarlas a las necesidades específicas del cliente y la aplicación con cierta facilidad; varias fresadoras fabricadas a medida ya se utilizan con un proveedor de aviones asiático. Pero este nuevo pedido iba mucho más allá de lo que habiamos entregado hasta ahora.”

El componente que el cliente de Zimmerman necesita producir es una suspensión de titanio de aproximadamente 1.5-metros para las superficies de control de los aviones. Un desafío de mecanizado particular es una serie de doce orificios en lengüetas situados uno detrás del otro en la pieza a lo largo de 990 milímetros. En este caso el cliente exige una alta precisión, indicando para el diámetro del orificio de 17 milímetros la tolerancia H7, lo que significa una variación del orificio permitida de 18 micras.

Además, la variación en la concentricidad de los orificios debe ser menor de 50 micras en toda la longitud del componente. También se requiere una alta precisión y exactitud en los salientes de los orificios, que deben ser perpendiculares a la superficie del componente.

En su nueva máquina, para garantizar la calidad del componente, Zimmermann decidió utilizar la última generación de sensores táctiles de ondas de radio de Hexagon con HxGN NC Server, que permite utilizar el software de metrología PC-DMIS para medir las piezas directamente en la fresadora. El sensor seleccionado permite una medición con un inserto de sonda cruzada, el cual es necesario para medir los orificios.

PC-DMIS es un software de metrología líder en la industria que se adapta a diversas necesidades de medición en sistemas que van desde MMCs hasta brazos de medición portátil y láser trackers.

PC-DMIS es un software de metrología líder en la industria que se adapta a diversas necesidades de medición en sistemas que van desde MMCs hasta brazos de medición portátil y láser trackers. HxGN NC Server ha ayudado al cliente de Zimmermann a automatizar la producción al permitir a sus operarios crear y ejecutar fácilmente rutinas de medición PC-DMIS totalmente automáticas en la fresadora en cualquier fase del proceso de producción. Esto resulta especialmente valioso al trabajar con un material duro y difícil de mecanizar, como el titanio.

La medición del componente durante el proceso se lleva a cabo directamente en la sujeción para evitar desviaciones de la medición debido al retroceso o la deformación. El sistema detecta a tiempo los límites de uso de las herramientas o las violaciones de las tolerancias, antes de que se produzcan costosos perdidas. Posteriormente, todas las piezas terminadas se inspeccionan nuevamente en la máquina herramienta, y algunas pasan a la inspección de calidad final en la MMC del cliente para completar su proceso de garantía de calidad.

Además, el tamaño aproximado de la máquina de X=8500 mm x Y=3900 mm le ofrece al cliente la seguridad de contar con una solución de medición disponible en caso de que necesite fabricar componentes más grandes en el futuro. El tamaño de su MMC no los limitaría.

“Nos dedicamos a construir sistemas de fresado de alto rendimiento para que nuestros clientes del sector aeroespacial alcancen una precisión excepcional de forma fiable,” explica Nüssle. “Es por ello que hemos utilizado HxGN NC Server con PC-DMIS para esta construcción especial y en muchas otras máquinas el reconocido y probado software en garantía de calidad. Tenemos absoluta confianza en el rendimiento de medición del sistema y en su aportación a una creciente productividad para los usuarios de nuestras máquinas.”

HxGN NC Server automáticamente ejecuta los programas de medición necesarios y genera informes PC-DMIS cuando se ejecutan las rutinas de medición. El operario de una máquina solo debe pulsar un botón y el componente de titanio se ejecutará de forma autónoma a través de todos los pasos de producción e inspección hasta la creación del protocolo de medición final. No se requiere ninguna otra acción del operario.

“Tenemos absoluta confianza en e l rendimiento del sistema de medición y en su contribución a la mejora de la productividad de los usuarios de esta máquina fabricada a medida.”

Steffen Nüssle

Director de ventas de exportación

F. Zimmermann GmbH

PC-DMIS simplifica la aceptación de los resultados de medición a lo largo de todo el proceso de calidad y permite una comparación directa con las mediciones de la MMC del cliente.

Zimmermann y su cliente valoran considerablemente esta facilidad de uso y la sencillez de la experiencia del usuario. Contar con una experiencia unificada en todas las operaciones de medición, desde la fresadora en el taller hasta la MMC en el área de calidad, facilita las cosas al operario,” explica Nüssle. “Es una gran ventaja no tener que formar a los operarios en múltiples herramientas de software.

“En conclusión, con el apoyo de Hexagon hemos construido con éxito una solución de fresado avanzada y de alto rendimiento, que incluye un sistema de medición avanzado en máquina herramienta para un cliente exigente y ahora satisfecho.”

Zimmermann y su cliente valoran considerablemente esta facilidad de uso y la sencillez de la experiencia del usuario. Contar con una experiencia unificada en todas las operaciones de medición, desde la fresadora en el taller hasta la MMC en el área de calidad, facilita las cosas al operario,” explica Nüssle. “Es una gran ventaja no tener que formar a los operarios en múltiples herramientas de software.

“En conclusión, con el apoyo de Hexagon hemos construido con éxito una solución de fresado avanzada y de alto rendimiento, que incluye un sistema de medición avanzado en máquina herramienta para un cliente exigente y ahora satisfecho.”