Principales características:

- Entrada de datos Drag and Drop (arrastrar y soltar)

- Procesamiento automático por lotes de archivos DXF/DWG, incluida la limpieza

- Herramientas/secuenciación automáticas

- Descarga automática de piezas

- Verificación gráfica del programa

- Nesting de forma verdadera para una sola pieza

- Proyecto de nesting que incorpora informes definibles por el usuario

- Corte por línea común automático

- Retales automáticos, corte del esqueleto y recortes

- Estimaciones rápidas para piezas o anidaciones

- Interfaz simple e intuitivo con iconos simples y claros

- Soporta funciones avanzadas de sus máquinas

- Eficiencia mejorada de sus máquinas/herramientas

- Reducción de los plazos de entrega y aumento de la producción

Radcombi es una aplicación de programación rápida y moderna diseñada y escrita por RADAN para ayudar a un programador a transferir datos de CAD a código NC. La interfaz fluida y los procesos automáticos ayudan al operador en este proceso. Desafortunadamente, el flujo de trabajo en la producción real no es siempre tan consistente. Los problemas en cascada, las peticiones de cambios en la fabricación, el rechazo de solicitudes de reproceso, todas ellas precisan que el operador sea no sólo rápido sino también eficiente. Radcombi permite al operador saltar al proceso de programación en el punto en el que se requiere el cambio, pero no requiere necesariamente que se repita todo el proceso de programa.

Una máquina-herramienta solo es tan eficiente como el software que la ejecuta, por eso instalamos personalmente cada postprocesador Radcombi para asegurarnos de que se ponga en marcha para adaptarse a su máquina-herramienta y controlador. Lo que se va a controlar es la eficiencia de su producción, por eso su software es importante para nosotros.

Radcombi integra sin problemas todo el proceso de programación de creación de geometría, herramientas, anidación, secuenciamiento, generación de código y finalmente la conectividad DNC con el control de la máquina. La integración perfecta proporcionada por Radcombi proporciona una experiencia fácil de usar para sus operadores, mientras que la precisión y coherencia de la programación se mantiene con la recopilación de datos críticos del proceso en la base de datos de fabricación (MDB).

El material, las herramientas y los datos específicos de la máquina se guardan en el MDB preparados para su distribución instantánea cuando se soliciten para ayudar al operario o en un proceso de automatización. La comprensión de la sofisticación y de los límites de cada máquina de forma individual es la clave para llevarlo todo de forma eficiente; Radcombi asistirá a sus operarios para optimizar su capacidad de fabricación dentro de estos límites para todas sus máquinas desde un único sistema.

La optimización de las herramientas utilizadas por una punzonadora es primordial para una programación eficiente y, por lo tanto, la reducción del coste de fabricación de una pieza. Simplemente optimizar las herramientas convencionales en una pieza y su ubicación en la torreta o rail de herramientas ya no es suficiente, ya que los proveedores de herramientas proporcionan herramientas más sofisticadas para corte cerca de las pinzas, herramientas de roldana, herramientas para desbarbar, grabadores y herramientas flexibles para marcar piezas. Radcombi conoce las restricciones de las herramientas y los códigos NC necesarios para darle soporte.

Las herramientas de orientación específica de Radcombi permiten la aplicación de configuraciones múltiples de herramientas en una pieza para las diferentes orientaciones en el anidado y en las diferentes máquinas. Esto permite que el proceso de anidación optimice al máximo la utilización del material rotando la pieza que, por otra parte, puede estar restringido por las limitaciones sobre la rotación de la herramienta. Esta misma funcionalidad también optimiza la preparación de piezas para los procesos de eliminación en máquinas más sofisticadas. Mientras una pieza puede ser capaz de caer por una rampa o ser recogida en una orientación, en otra orientación puede no ser adecuada. Las herramientas específicas de orientación permiten aplicar procesos de eliminación de piezas adecuados para complementar la orientación de la pieza durante el nesting.

Para reducir al mínimo el tiempo de programación, para un operario es de gran importancia la identificación y manipulación del herramental, Radcombi proporciona esta capacidad con la lista de herramientas interactiva y personalizable del usuario. Una interfaz sencilla de utilizar permite al operario identificar de forma rápida e interactuar con las herramientas en las etapas críticas del proceso.

Radcombi soporta el corte automático por línea común al perfilar. Esto permite que el proceso de nesting optimice completamente la utilización del material, al tiempo que se beneficia de la reducción de los tiempos de corte y reduce los costes de consumo gas, etc. Las piezas identificadas para el corte común se pueden controlar para cortarlas en grupos y mantener la rigidez de la lámina y eliminar los problemas de tolerancia debidos a la realización del corte común en grandes cantidades.

El poder de la automatización con la capacidad de controlar según sus preferencias. La solución de programación Radcombi ofrece a sus operarios un software sencillo de utilizar que se puede modificar para adoptar sus prácticas y procesos preferidos. La selección de herramienta, microuniones, procedimientos preferidos de eliminación, secuencias preferidas de punzonado, todos éstos y más pueden definirse con respecto al tipo de material, espesor y máquina herramienta en la base de datos de fabricación (MDB). La introducción de nuevos clientes, nuevos productos o nuevas máquinas trae a su entorno de fabricación la necesidad de controlar nuevos materiales, herramientas y nuevas prácticas. La MDB asegura la consistencia en la programación para estos nuevos criterios para todas sus máquinas, lo que se traduce en menos rechazos, menos retoques y mayor rentabilidad.

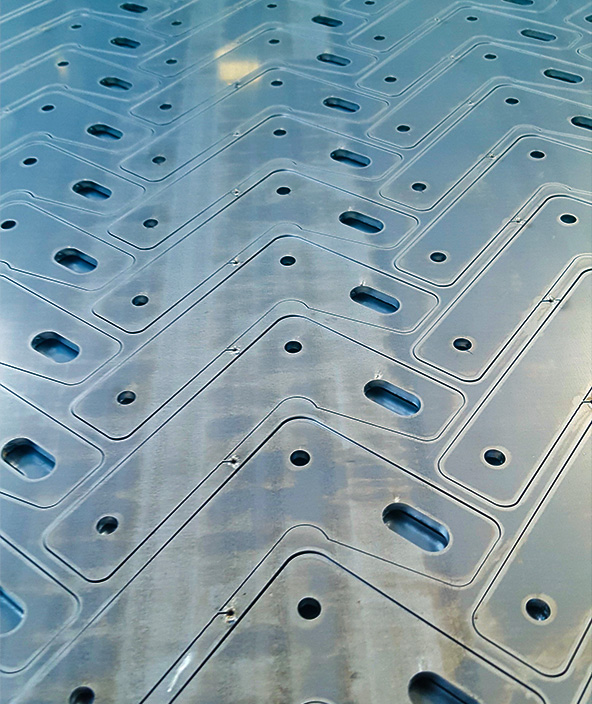

El Project Nester totalmenyte integrado, proporciona al operario una vista instantánea de su demanda de punzonado. Las técnicas de anidación rectangular automática, la anidación de foma real de pieza única y la técnica manual de arrastrar y soltar, permite a sus operarios cumplir con la producción cambiante y cubrir la demanda de sus clientes de una forma rápida, sencilla y eficiente. Si la utilización del material es crítica para su negocio, actualizando el anidador a Radnest, nuestro anidador basado en la forma real de la pieza, mejorará la utilización del material además de ofrecer más herramientas de anidación avanzadas a su operario.