Caratteristiche:

- Inserimento dei dati tramite trascinamento

- Elaborazione in batch di DXF/DWG, compresa la correzione

- Strumento/sequenziamento automatico

- Rimozione automatica dei pezzi

- Verifica visiva del programma

- Nesting di forma reale di un singolo pezzo

- Nidificazione dei progetti con report definibili dall'utente

- Taglio automatico delle linee comuni

- Sfridi, rottami e ritagli automatici

- Stime rapide per pezzi o nidi

- Interfaccia semplice e intuitiva con icone chiare e semplici

- Supporto delle funzioni avanzate delle macchine

- Miglioramento dell'efficienza delle macchine/attrezzature

- Riduzione dei tempi di consegna e aumento della produzione

Radcombi è un'applicazione di programmazione veloce e moderna, progettata e scritta da RADAN per assistere il programmatore nel trasferimento dati dal CAD al codice NC. L'interfaccia intuitiva e i processi automatici assistono l'operatore in questo processo. Purtroppo nella realtà il flusso di lavoro della produzione non è sempre così coerente. I problemi a valle, le richieste di modifica della produzione, le richieste di rilavorazione degli scarti richiedono all'operatore la stessa rapidità ed efficienza. Radcombi consente all'operatore di intervenire nel processo di programmazione nel momento in cui è necessaria una modifica, ma non richiede necessariamente la ripetizione dell'intero processo di programmazione.

Una macchina utensile è efficiente solo quanto il software che la gestisce, per questo installiamo personalmente ogni postprocessore Radcombi per assicurarci che venga commissionato in base alla macchina utensile e al controller. Il controllo dell'efficienza della produzione è fondamentale, ecco perché il vostro software è importante per noi.

Radcombi integra perfettamente l'intero processo di programmazione: creazione della geometria, utensili, nesting, sequenziamento, generazione del codice e infine connettività DNC al controller della macchina. La perfetta integrazione fornita da Radcombi offre agli operatori un'esperienza di facile utilizzo, mentre l'accuratezza e la coerenza della programmazione sono mantenute grazie alla raccolta dei dati critici di processo nel Database di Produzione (MDB).

I dati specifici del materiale, dell'utensile e della macchina utensile sono memorizzati nell'MDB in modo da poter essere distribuiti istantaneamente quando è necessario assistere un operatore o un processo automatizzato. Comprendere la sofisticazione e i limiti di ogni singola macchina utensile è la chiave per guidarla in modo efficiente; Radcombi assiste gli operatori nell'ottimizzare la capacità produttiva entro tali limiti per tutte le macchine da un unico sistema.

Ottimizzare l'utensileria utilizzata da una punzonatrice è fondamentale per una programmazione efficiente della punzonatrice, riducendo così i costi di produzione di un pezzo. Oggi non basta più ottimizzare gli utensili convenzionali su un pezzo e la loro posizione nella torretta o nella guida degli utensili, poiché i fornitori offrono utensili sempre più sofisticati, come taglierine a pinza, utensili a rotella, utensili di sbavatura, scanalature e utensili flessibili per la marcatura dei pezzi. Radcombi conosce i vincoli degli utensili e i codici NC necessari per supportarli.

Grazie agli utensili specifici per l'orientamento di Radcombi, è possibile applicare più configurazioni di utensili a un pezzo per diversi orientamenti di nesting e diverse macchine utensili. Ciò consente al processo di nesting a valle di ottimizzare completamente l'utilizzo del materiale attraverso la rotazione del pezzo, che altrimenti sarebbe stata vincolata ai limiti di rotazione degli utensili. La stessa funzionalità ottimizza anche la preparazione dei pezzi per i processi di rimozione su macchine utensili più sofisticate. Magari un pezzo capace di scendere agevolmente da uno scivolo o di essere prelevato con un certo orientamento, con un altro orientamento potrebbe non risultare adatto. Grazie all'utensileria specifica per l'orientamento, si possono applicare idonei processi di rimozione dei pezzi in modo da completare l'orientamento dei pezzi durante il nesting.

Per l'operatore è fondamentale ridurre al minimo i tempi di programmazione, l'identificazione e la manipolazione degli utensili; Radcombi offre questa possibilità con l'elenco interattivo degli utensili personalizzabile dall'utente. L'interfaccia intuitiva consente all'operatore di identificare e interagire rapidamente con gli utensili nelle fasi critiche del processo.

Radcombi supporta il taglio automatico della linea comune durante la profilatura. In questo modo, il processo di nesting è in grado di ottimizzare completamente l'utilizzo del materiale, beneficiando anche di una riduzione dei tempi di taglio e dei costi del gas. I pezzi identificati per il taglio comune possono essere controllati per essere tagliati in gruppi, mantenendo la rigidità della lamiera ed eliminando i problemi di tolleranza associati al taglio comune in grandi quantità.

Il potere dell'automazione con la possibilità di controllare in base alle tue preferenze. La soluzione di programmazione Radcombi fornisce agli operatori un software intuitivo che può essere istruito per adottare le tue pratiche e processi preferiti. Nel Manufacturing Database (MDB) si possono definire la selezione degli utensili, l'etichettatura, le procedure di rimozione preferite, le sequenze di punzonatura preferite e molto altro in relazione al tipo di materiale, allo spessore e alla macchina utensile. Con l'introduzione di nuovi clienti, nuovi prodotti o nuove macchine nel tuo ambiente di produzione nasce l'esigenza di controllare nuovi materiali, utensili e nuove pratiche. L'MDB garantisce la coerenza della programmazione per questi nuovi criteri per tutte le tue macchine, con conseguenti meno scarti, meno rilavorazioni e maggiori rendimenti.

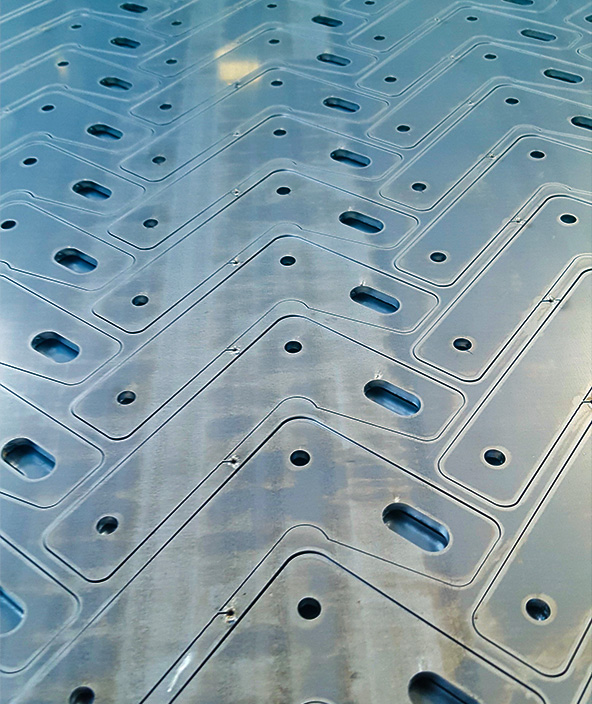

Il Project Nester completamente integrato fornisce all'operatore una panoramica istantanea della domanda di punzonatura. Il nesting rettangolare automatico, il nesting di forma reale di un singolo pezzo e le tecniche di nesting manuale a trascinamento consentono all'operatore di soddisfare in modo rapido, semplice ed efficiente la produzione in continua evoluzione e le richieste dei clienti. Se l'utilizzo del materiale è fondamentale per la tua attività, l'aggiornamento del nester con Radnest, il nostro nester di forma reale, migliorerà l'utilizzo del materiale e fornirà al tuo operatore ulteriori strumenti di nesting avanzati.