I componenti mobili rendono la verifica e la produzione completamente autonome

Una combinazione unica di sistemi di misura di Hexagon si affianca alla tecnologia AGV e robotica per realizzare la produzione su larga scala veramente autonoma del futuro

Contattateci

La produzione a flusso continuo autonoma UniFix | Absolute Tracker + 3DArena

Spinto dall’urgente necessità del settore aerospaziale di stabilire strategie di produzione più efficienti e flessibili, il progetto di ricerca UniFix ha coinvolto partner innovativi dell’industria e della ricerca nel settore aerospaziale per definire standard più elevati grazie a un innovativo sistema di verifica e produzione a flusso continuo. Il progetto è frutto della collaborazione tra Hexagon, Stäubli WFT, FFT Production Systems e l’istituto di ricerca Fraunhofer IFAM.

Il sistema UniFix prevede una piattaforma flessibile di trasporto dei componenti, che consente di gestire in modo indipendente diversi elementi di grandi dimensioni attraverso varie stazioni di lavorazione. Questo processo crea un flusso elettronico di tutti i dati rilevanti dei componenti e del processo, che consente di riutilizzare i dati di misura in tutte le stazioni successive e di ottenere una migliore tracciabilità dei difetti. I processi di misura che richiedono molto tempo sono esternalizzati dalle stazioni di produzione, che eseguono solo compiti di referenziazione rapida. Grazie a questo sistema i componenti non devono più essere impostati e assemblati durante le fasi di movimentazione da una stazione all’altra, aumentando in modo significativo l’efficienza del processo.

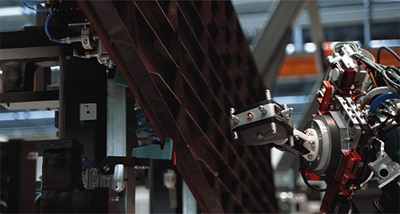

Il sistema UniFix si basa sulle sue piattaforme flessibili di trasporto dei componenti: più veicoli a guida automatica (AGV) che, agganciati virtualmente in coppia, possono muoversi come un unico veicolo interconnesso. Grazie al suo sistema di trazione omnidirezionale, il veicolo interconnesso si muove con agilità anche in spazi molto limitati.

Il sistema UniFix si basa sulle sue piattaforme flessibili di trasporto dei componenti: più veicoli a guida automatica (AGV) che, agganciati virtualmente in coppia, possono muoversi come un unico veicolo interconnesso. Grazie al suo sistema di trazione omnidirezionale, il veicolo interconnesso si muove con agilità anche in spazi molto limitati. Su questo veicolo è montata un’attrezzatura di fissaggio regolabile, progettata per accogliere diversi tipi di componenti di grandi dimensioni. Un design particolare consente un trasporto senza problemi dell’attrezzatura di fissaggio mobile.

La selezione e la definizione di ogni processo specifico della linea di produzione avviene in modo intuitivo attraverso un’interfaccia personalizzata su tablet. Questa è collegata a un sistema centrale di gestione dei dati di processo che comanda e controlla l’intero flusso continuo monitorando gli indicatori chiave di prestazione definiti.

Guidato dai nastri QR presenti nell’officina di produzione, il sistema mobile può posizionarsi con precisione in corrispondenza delle varie fasi di produzione. Si inizia con il collegamento automatico dell’alimentazione

Guidato dai nastri QR presenti nell’officina di produzione, il sistema mobile può posizionarsi con precisione in corrispondenza delle varie fasi di produzione. Si inizia con il collegamento automatico dell’alimentazione dei supporti, che fornisce i dati di regolazione per l’attrezzatura di fissaggio a regolazione automatica. Dopo il posizionamento, il mantenimento della forma è garantito da supporti bilanciati con precisione.

La posizione effettiva di ogni stampo è poi controllata dal sistema di fotogrammetria dinamica multicamera 3DArena di Hexagon, che può monitorare simultaneamente ogni parte della grande attrezzatura di fissaggio. Grazie al confronto con il disegno CAD, fornisce dati di regolazione in tempo reale per garantire un posizionamento preciso degli elementi dell’attrezzatura di fissaggio, con i parametri di regolazione visualizzati in tempo reale nel software, sovrapposti al modello CAD. La capacità di referenziazione dinamica del sistema 3DArena consente di seguire facilmente la posizione dell’attrezzatura di fissaggio durante l’intero processo di regolazione mentre si mette a punto la posizione di ogni singolo elemento della suddetta attrezzatura

A seguito di questa regolazione, il componente da lavorare viene montato sull’attrezzatura di fissaggio. Una volta posizionato e fissato prima del trasporto, il veicolo automatico movimenta il componente montato verso la successiva fase di produzione definita per il processo di referenziazione geometrica e di verifica.

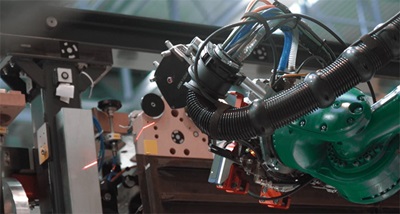

A seguito di questa regolazione, il componente da lavorare viene montato sull’attrezzatura di fissaggio. Una volta posizionato e fissato prima del trasporto, il veicolo automatico movimenta il componente montato verso la successiva fase di produzione definita per il processo di referenziazione geometrica e di verifica.Una volta che il sistema arriva alla stazione di verifica e referenziazione, l’attrezzatura mobile di fissaggio è referenziata dal Leica Absolute Tracker AT960, uno dei sistemi laser tracker di punta di Hexagon. La misura può essere effettuata su retroriflettori montati sull’attrezzatura di fissaggio, consentendo un riferimento estremamente preciso all’interno della stazione di verifica.

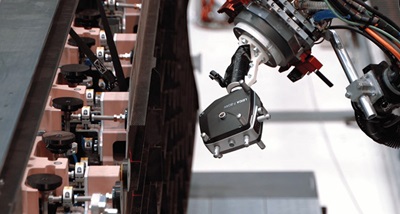

Una volta effettuata la referenziazione iniziale inizia il processo di misura. Il componente è acquisito come nuvola di punti 3D in ogni area di interesse, sempre utilizzando il laser tracker AT960. In questa fase del processo il laser tracker è abbinato a uno scanner laser 3D Leica T-Scan

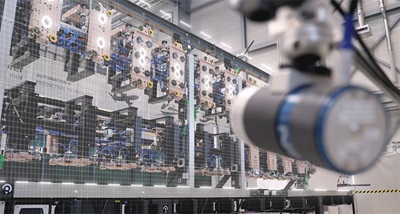

Una volta effettuata la referenziazione iniziale inizia il processo di misura. Il componente è acquisito come nuvola di punti 3D in ogni area di interesse, sempre utilizzando il laser tracker AT960. In questa fase del processo il laser tracker è abbinato a uno scanner laser 3D Leica T-Scan 5 montato su un braccio del robot, in grado di muoversi intorno al pezzo su una piattaforma AGV separata.

Con questi dati di verifica, il processo di produzione può identificare elementi chiave e definire aspetti quali la posizione delle traiettorie di lavorazione per la rifilatura del bordo esterno di un piano di coda di un velivolo o la posizione dei fori sulle pale delle turbine eoliche.

Dopo la verifica, l’attrezzatura mobile di fissaggio passa alla stazione di lavorazione. In questo modo si conclude il flusso continuo di UniFix e l’AGV è libero di proseguire con l’ordine di trasporto successivo durante il processo di lavorazione.

Grazie all’approccio UniFix, la referenziazione del sistema di lavorazione consiste in un numero fortemente ridotto di punti da misurare, offrendo un significativo vantaggio in termini di produttività nel processo di lavorazione. In questo modo si realizza il concetto di calibrazione a più fasi richiesto per il flusso continuo di UniFix.

Grazie all’approccio UniFix, la referenziazione del sistema di lavorazione consiste in un numero fortemente ridotto di punti da misurare, offrendo un significativo vantaggio in termini di produttività nel processo di lavorazione. In questo modo si realizza il concetto di calibrazione a più fasi richiesto per il flusso continuo di UniFix.“Si può concludere che l’utilizzo dell’AGV per il trasporto dell’attrezzatura di fissaggio riduce drasticamente il numero di operazioni di movimentazione”, spiega Christoph Brillinger, responsabile del progetto UniFix del Fraunhofer IFAM di Stade. Grazie alla soluzione UniFix, il sistema di lavorazione può concentrarsi sul suo scopo originale, ovvero operazioni di lavorazione di alta qualità.

“La flessibilità del processo può essere sfruttata anche per armonizzare i tempi di ciclo e ridurre i tempi di consegna. La capacità di acquisizione dati coerente del sistema di gestione dati elaborato a livello centrale semplifica anche l’identificazione precoce dei difetti di produzione, portando a una riduzione dei pezzi di scarto”, aggiunge Christoph Brillinger.

Grazie a questo innovativo progetto di ricerca, sono stati fissati nuovi standard nella produttività dei sistemi di lavorazione.

Il progetto UniFix è una collaborazione tra un gruppo di organizzazioni leader nel campo della ricerca e dello sviluppo della produzione. Stäubli è un fornitore globale di soluzioni meccatroniche, che con la sua unità Stäubli WFT crea veicoli a guida automatica (AGV) progettati per i carichi più pesanti senza sacrificare la manovrabilità. FFT Production Systems è un fornitore leader a livello mondiale di sistemi di produzione innovativi, flessibili e altamente complessi, specializzato nello sviluppo, nella progettazione e nella realizzazione di progetti in tutto il mondo con clienti del settore automobilistico, aerospaziale e di altri settori. Fraunhofer IFAM è uno dei più importanti istituti di ricerca indipendenti in Europa nei campi della “Tecnologia di incollaggio e superfici” e dei “Materiali funzionali e di modellazione”. Presso la sede di Stade, l’automazione, la digitalizzazione e le tecnologie di produzione sono al centro del lavoro di ricerca e sviluppo, con l’obiettivo di fornire ai clienti soluzioni affidabili e orientate alle applicazioni. Hexagon mette a disposizione una gamma di hardware e software di misura avanzati, ideali per acquisire, elaborare e analizzare ogni dettaglio.