Mobile Bauteile für vollständig autonome Inspektions- und Fertigungsprozesse

Eine einzigartige Kombination aus Hexagon-Messsystemen mit fahrerlosen Transportsystemen (AGV) und Robotertechnologie weist den Weg in die Zukunft einer wirklich autonomen Fertigung großer Bauteile

Kontakt

Autonome Fließfertigung UniFix | Absolute Tracker + 3DArena

Getrieben vom dringenden Bedarf der Luft- und Raumfahrtindustrie, effizientere und besser steuerbare Produktionsverfahren zu schaffen, schlossen sich im Forschungsprojekt UniFix innovative Partner aus Industrie und Forschung im Luft- und Raumfahrtsektor zusammen, um mit einem intelligenten Fließprozess für die Inspektion und Fertigung neue Maßstäbe zu setzen. Das Projekt ist eine Zusammenarbeit zwischen Hexagon, Stäubli WFT, FFT Produktionssysteme und dem Fraunhofer IFAM.

Das UniFix-Konzept beruht auf einem flexiblem Bauteilträger, der unterschiedliche Großbauteile autonom durch mehrere Prozessstationen taktet. Dabei wird ein elektronischer Fluss aller relevanten Bauteil- und Prozessdaten realisiert, der eine Wiederverwendung von Messdaten in allen nachfolgenden Stationen sowie eine bessere Rückverfolgung von Fehlern erlaubt. Zeitaufwändige Messungen werden aus den Fertigungsstationen ausgelagert, die nur noch Schnellreferenzierungen ausführen. Zudem entfallen bei einem derartigen System die Ein- und Ausrüstvorgänge der Bauteile bei den Übergängen zwischen den Stationen. Das steigert die Prozesseffizienz deutlich.

Die erste Komponente des UniFix-Systems sind die Bauteilträger – mehrere automatisierte Transportsysteme (AGVs), die sich dank virtueller Verbindung im Koppelbetrieb als ein einziges vernetztes Fahrzeug bewegen. Aufgrund des omnidirektionalen Antriebssystems ist das vernetzte Fahrzeug selbst auf engstem Raum agil.

Die erste Komponente des UniFix-Systems sind die Bauteilträger – mehrere automatisierte Transportsysteme (AGVs), die sich dank virtueller Verbindung im Koppelbetrieb als ein einziges vernetztes Fahrzeug bewegen. Aufgrund des omnidirektionalen Antriebssystems ist das vernetzte Fahrzeug selbst auf engstem Raum agil. Auf diesem Fahrzeug ist eine individuell anpassbare Haltevorrichtung montiert, die unterschiedliche große Bauteiltypen aufnehmen kann. Ein spezielles Design ermöglicht einen Transport ohne Verformungen der mobilen Haltevorrichtung.

Jeder Zielprozess in der Fertigungslinie lässt sich intuitiv über eine maßgeschneiderte Tablet-Bedienoberfläche auswählen und definieren. Diese ist mit einem zentralen Prozessdaten-Managementsystem verbunden, das Arbeitsaufträge erstellt und den gesamten Fließprozess verwaltet, in dem es definierte Leistungskennzahlen überwacht.

Das mobile System wird über QR-Bänder am Fabrikboden geleitet und positioniert sich selbstständig und präzise an den verschiedenen Fertigungsstationen. Startpunkt ist eine automatisierte Medienverbindung, über die Einstelldaten für die automatisch justierbare Haltevorrichtung übermittelt werden. Nach der Positionierung gewährleisten präzise nivellierte Auflagen die Formbeständigkeit.

Das mobile System wird über QR-Bänder am Fabrikboden geleitet und positioniert sich selbstständig und präzise an den verschiedenen Fertigungsstationen. Startpunkt ist eine automatisierte Medienverbindung, über die Einstelldaten für die automatisch justierbare Haltevorrichtung übermittelt werden. Nach der Positionierung gewährleisten präzise nivellierte Auflagen die Formbeständigkeit.Die tatsächliche Position jedes Formteils wird dann mithilfe des dynamischen Mehrkamera-Photogrammetriesystems 3DArena von Hexagon überprüft, das jedes Teil der großen Vorrichtung gleichzeitig erfasst. Durch den Vergleich mit der CAD-Zeichnung liefert es Einstelldaten in Echtzeit und gewährleistet damit die korrekte Positionierung der Vorrichtungselemente. Dabei werden die Einstellparameter live in der Software über das CAD-Modell gelegt. Da das 3DArena-System über eine dynamische Referenzierungsfunktion verfügt, lässt sich die Position der Vorrichtung während der Feinjustierung jedes einzelnen Vorrichtungselements einfach verfolgen.

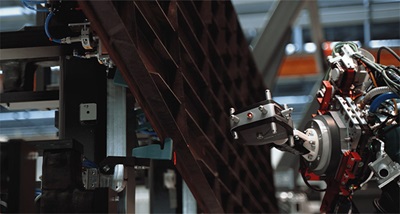

Im Anschluss an diese Justierung wird das zu bearbeitende Bauteil auf der Haltevorrichtung befestigt. Ist das Bauteil in der Vorrichtung positioniert und fixiert, transportiert das AGV das befestigte Bauteil zum nächsten definierten Fertigungsschritt – der geometrischen Referenzierung und Inspektion.

Bei seiner Ankunft an der Inspektions- und Referenzierungsstation, wird die mobile Vorrichtung zunächst von Hexagons Flaggschiff-Laser-Tracker-System, dem Leica Absolute Tracker AT960, referenziert. Die Messungen mithilfe der an der Vorrichtung angebrachten Retroreflektoren gewährleisten die hochpräzise Referenzierung in der Inspektionsstation.

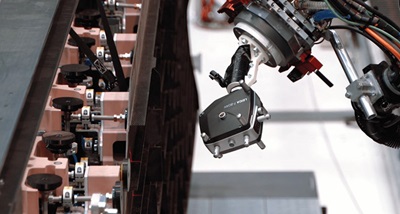

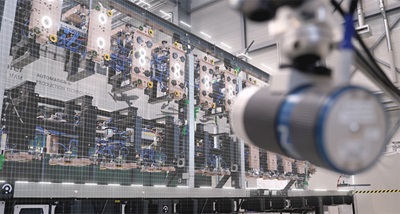

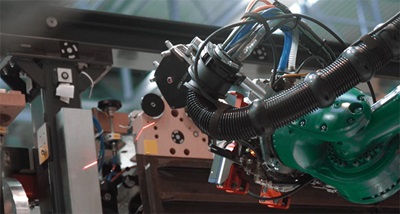

Nach dieser anfänglichen Referenzierung beginnt der eigentliche Messvorgang. Alle zu messenden Bereiche des Bauteils werden wieder mit dem Laser Tracker AT960 in Form einer 3D-Punktwolke erfasst. In dieser Prozessphase wird der Laser Tracker mit einem an einem Roboterarm montierten 3D-Laserscanner Leica T-Scan 5 gekoppelt, der sich auf einer separaten AGV-Plattform um das Bauteil bewegt.

Nach dieser anfänglichen Referenzierung beginnt der eigentliche Messvorgang. Alle zu messenden Bereiche des Bauteils werden wieder mit dem Laser Tracker AT960 in Form einer 3D-Punktwolke erfasst. In dieser Prozessphase wird der Laser Tracker mit einem an einem Roboterarm montierten 3D-Laserscanner Leica T-Scan 5 gekoppelt, der sich auf einer separaten AGV-Plattform um das Bauteil bewegt.Mithilfe dieser Inspektionsdaten identifiziert der Produktionsprozess Schlüsselmerkmale und definiert Parameter, wie beispielsweise die Lage von Bearbeitungsbahnen für den Beschnitt der Außenkanten eines Flugzeugleitwerks oder die Position von Bohrungen an den Rotorblättern einer Windkraftanlage.

Nach der Inspektion bewegt sich die Haltevorrichtung zur nächsten Bearbeitungsstation. Damit ist der Endpunkt des UniFix-Fließprozesses erreicht. Ab hier kann das freigegebene AGV die nächste Transportaufgabe im Bearbeitungsprozess in Angriff nehmen.

Aufgrund des UniFix-Ansatzes ist bei der Referenzierung des Bearbeitungssystems eine wesentlich geringere Punktanzahl zu messen, was sich als erheblicher Produktivitätsgewinn im Bearbeitungsprozess niederschlägt. Damit ist das für den UniFix-Fließprozess erforderliche mehrstufige Kalibrierkonzept nun vollständig umgesetzt.

Aufgrund des UniFix-Ansatzes ist bei der Referenzierung des Bearbeitungssystems eine wesentlich geringere Punktanzahl zu messen, was sich als erheblicher Produktivitätsgewinn im Bearbeitungsprozess niederschlägt. Damit ist das für den UniFix-Fließprozess erforderliche mehrstufige Kalibrierkonzept nun vollständig umgesetzt.„Es hat sich gezeigt, dass sich dank des Einsatzes eines AGV für den Transport der Vorrichtung die Anzahl der Bedienoperation erheblich reduziert“, erklärt Christoph Brillinger, Projektleiter UniFix bei Fraunhofer IFAM in Stade. Dank des UniFix-Konzepts konzentriert sich das Bearbeitungssystem auf seine eigentliche Aufgabe: das Ausführen hochqualitativer Bearbeitungsoperationen.

„Die Flexibilität des Prozesskonzepts dient zudem der Harmonisierung der Zykluszeiten und einer Reduzierung der Durchlaufzeit. Die konsistente Datenerfassung des zentralen Prozessdaten-Managementsystems vereinfacht zudem die frühzeitige Erkennung von Fertigungsfehlern und führt zu einer Reduzierung von Ausschussteilen”, ergänzt Christoph Brillinger.

„Die Flexibilität des Prozesskonzepts dient zudem der Harmonisierung der Zykluszeiten und einer Reduzierung der Durchlaufzeit. Die konsistente Datenerfassung des zentralen Prozessdaten-Managementsystems vereinfacht zudem die frühzeitige Erkennung von Fertigungsfehlern und führt zu einer Reduzierung von Ausschussteilen”, ergänzt Christoph Brillinger.Dieses innovative Forschungsprojekt setzt neue Maßstäbe hinsichtlich der Produktivität von Bearbeitungssystemen.

Im Rahmen des UniFix-Projekts arbeitet eine Gruppe führender Organisationen aus dem Bereich Forschung und Entwicklung in der Fertigung zusammen. Stäubli ist ein weltweit tätiger Anbieter von Mechatroniklösungen. Der Geschäftszweig Stäubli WFT fertigt fahrerlose Transportsysteme (AGV) für besonders große Nutzlasten mit ausgezeichneter Manövrierbarkeit. FFT Produktionssysteme ist ein führender internationaler Anbieter innovativer, flexibler und hochkomplexer Produktionssysteme, der sich auf die Entwicklung, Konstruktion sowie die Implementierung und Durchführung von Kundenprojekten im Automobilbau, in der Luft- und Raumfahrt und anderen Branchen im internationalen Rahmen spezialisiert. Das Fraunhofer IFAM ist eine der europaweit bedeutendsten unabhängigen Forschungseinrichtungen auf den Gebieten „Klebtechnik und Oberflächen“sowie „Formgebung und Funktionswerkstoffe“. Am Standort in Stade stehen Automatisierung, Digitalisierung und Produktionstechnik im Fokus der Forschungs- und Entwicklungsarbeit. Ziel ist es, Kunden maßgeschneiderte, zuverlässige und anwendungsorientierte Lösungen anzubieten. Hexagon liefert eine Reihe fortgeschrittener Messtechnik und Messsoftware, die sich ideal für die Erfassung, Verarbeitung und Analyse der detailreichen Daten eignet.