Précision puissance 3 grâce au rétrofit Hexagon Metrology

Lufkin - France

Contact

Fondée en 1902, LUFKIN Industries est spécialisée dans les engrenages à applications industrielles depuis plus de 80 ans. Sa réputation mondiale en tant que fabricant de matériel de grande fiabilité est complétée par un service clientèle connu de longue date pour être rapide et réactif. LUFKIN France a intègré le groupe en 1998 et est etablie comme constructeur d’organes de transmission par engrenages pour un large éventail d’applications industrielles : sidérurgie, métallurgie, papeteries, cimenteries, usines de caoutchouc, équipements de manutention, réfrigération, pétrochimie, production d’énergie, forages pétroliers, bancs d’essais, etc.

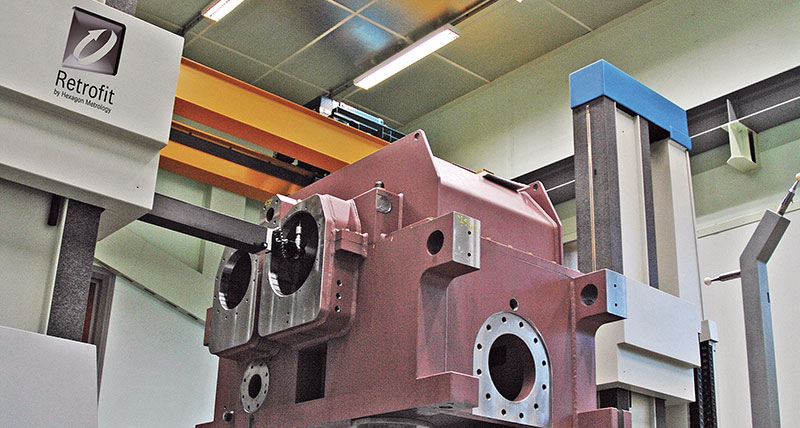

Les moyens de fabrication et de contrôle ont un rôle primordial et permettent à LUFKIN de construire des réducteurs capables d’atteindre des puissances de 60 000 kW, des vitesses de rotation de 60 000 t/mn (180 m/s) et des couples de 100 000 MdaN. Pour obtenir ce niveau de performance, LUFKIN dispose de matériels d’usinage, de taillage et rectification de denture de grande précision. Mais LUFKIN a également largement investi dans les appareils de contrôle pour vérifier la bonne qualité de l’ensemble des produits réalisés.

En 1997, la société décide d’investir dans une MMT pour la validation de ses pièces afin de ne plus avoir à se baser uniquement sur la qualité de l’aléseuse, pour diminuer le nombre de retours et de travaux de sous-traitance ainsi que pour répondre à une demande de la part de leurs clients toujours plus exigeants en terme de contrôle qualité.

En 1997, la société décide d’investir dans une MMT pour la validation de ses pièces afin de ne plus avoir à se baser uniquement sur la qualité de l’aléseuse, pour diminuer le nombre de retours et de travaux de sous-traitance ainsi que pour répondre à une demande de la part de leurs clients toujours plus exigeants en terme de contrôle qualité.

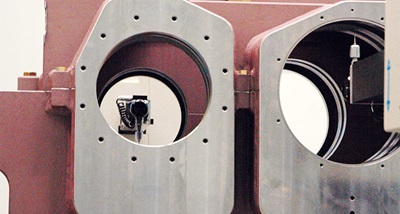

Le cahier des charges comprend des tolérances machine très serrées en conformité à la norme CMMA. Les tolérances de la première machine acquise, un bras de mesure horizontal, se sont avérées rapidement trop justes. Un second bras a été alors amélioré techniquement notamment avec un contrepoids pneumatique, un marbre en granit plus large, un système d’entrainement avec une barre métallique lisse avec galet (et non plus à pignon et crémaillère), une grande dalle flottante, et une climatisation locale de la salle de mesure.

L’inspection se fait alors de manière permanente : pour les pièces des clients directs, la sous-traitance, les clients finaux, les pièces en cours de fabrication mais également de façon générale dans le cadre d’une démarche de contrôle qualité globale, surtout pour les projets grande vitesse et du secteur nucléaire. Les machines à mesurer en coordonnées tridimensionnelles travaillent en duo et leur capacité spatiale de mesure couvre 20 m3 pour mesurer des pièces allant jusqu’à 10 tonnes.

C’est en 2010 que LUFKIN décide de repositionner son moyen de mesure pour quatre raisons principales :

- pérenniser les bras

- remplacer l’électronique (commande électronique devenue obsolète et plus de pièces de rechange chez le fournisseur qui n’existe plus depuis)

- faire une mise à jour de l’informatique devenue ancienne

- répondre à un besoin précis de plus de précision et un désir de passer donc sur commande numérique.

"Nous avons monté un dossier d’investissement auprès de notre maison mère aux Etats-Unis. Un tel dossier doit impérativement comprendre trois offres ainsi qu’un argumentaire pour le choix de la société favorite. Nous avons misé sur Hexagon Metrology au vu du sérieux technique de leur expertise effectuée avant la remise de l’offre et de la pérennité de la société après notre mauvaise expérience avec le premier fournisseur" se souvient Jean-Yves Grosjean, directeur qualité de LUFKIN France.

Hexagon Metrology le sait bien, l’expertise avant la vente d’un service est primordiale pour proposer une offre la plus correcte possible, adaptée aux réels besoins du client. Ceci est d’autant plus important pour une machine "hors-groupe".

"Nous avons entre autre ôté les carters pour évaluer les futurs problèmes qui pourraient apparaitre et les éliminer le plus rapidement possible, analyser des grippures sur le marbre (pouvant signaler des patins endommagés) et évaluer l’ancienneté de la machine. Si les moteurs ne sont plus disponibles ou les adaptations à effectuer trop nombreuses, nous conseillons toujours l’achat d’une machine neuve. Comparer le chiffrage final d’un rétrofit avec l’acquisition d’une nouvelle MMT fait partie de l’expertise que nous proposons" précise Xavier Calin, responsable ventes rétrofit chez Hexagon Metrology SAS.

En gagnant le projet, le fabriquant de MMT et expert en rétrofit répondait à un véritable défi technique et une prouesse technologique. Un électronicien accompagné d’un spécialiste en mécanique et géométrie se sont attelés à la tâche. La première étape consistait à mettre en place une matrice de compensation. Celle-ci corrige par informatique les défauts mécaniques de la machine à intervalle de 100 mm, relevés à l’aide d’un laser et d’un logiciel spécial pour compenser les justesses, rotations et rectitudes sur les trois axes. Il fallait également refaire les câblages ainsi que tous les raccordements de la machine pour pouvoir la numériser. La mise en place de la vitesse réelle par rapport à la vitesse théorique ainsi que la garantie de la qualité du parallélisme des deux bancs représentaient les difficultés majeures de l’opération. Le mariage entre deux machines en couplant deux matrices pour mesurer en bi-bras était un réel défi technique vaincu avec bravoure par l’équipe de Hexagon Metrology.

En gagnant le projet, le fabriquant de MMT et expert en rétrofit répondait à un véritable défi technique et une prouesse technologique. Un électronicien accompagné d’un spécialiste en mécanique et géométrie se sont attelés à la tâche. La première étape consistait à mettre en place une matrice de compensation. Celle-ci corrige par informatique les défauts mécaniques de la machine à intervalle de 100 mm, relevés à l’aide d’un laser et d’un logiciel spécial pour compenser les justesses, rotations et rectitudes sur les trois axes. Il fallait également refaire les câblages ainsi que tous les raccordements de la machine pour pouvoir la numériser. La mise en place de la vitesse réelle par rapport à la vitesse théorique ainsi que la garantie de la qualité du parallélisme des deux bancs représentaient les difficultés majeures de l’opération. Le mariage entre deux machines en couplant deux matrices pour mesurer en bi-bras était un réel défi technique vaincu avec bravoure par l’équipe de Hexagon Metrology.

L’implantation du logiciel représentait une étape clé dans le rétrofit des bras de la société LUFKIN. Sébastien Claudel, programmeur / contrôleur connaissait déjà un peu PC-DMIS tout comme de nombreux autres logiciels de contrôle tridimensionnel du marché mais n’avait jamais eu l’occasion de l’utiliser "réellement". Il précise : "Je savais que PC-DMIS offrait de nombreuses possibilités et était très performant mais j’avais des doutes quant à sa convivialité. Ce doute s’est évaporé après une démonstration dans le centre de précision de Paris ou nous avons pu comprendre les avantages réels du logiciel par rapport à nos besoins : une inté- gration facilité, une meilleure gestion du bi-bras tout comme l’argumentaire exclusif de Hexagon Metrology de proposer un PC unique pour commander les deux bras." LUFKIN a également bénéficié d’une formation sur site de 5 jours en différents modules. L’offre de rétrofit comprenait aussi la livraison du bureau, ainsi que le PC, le tout inclus dans le service, "clé en main" de Hexagon Metrology

La réception finale très carrée et méthodique du rétrofit – machine par machine, selon la norme ISO 10360-2 en mode bi-bras et par contrôle de cales étalons – est un garant de qualité du service de Hexagon Metrology. La précision obtenue aujourd’hui est quasi identique à une machine neuve de même capacité du groupe!

"Si LUFKIN n’effectuait pas ce rétrofit, le moyen de mesure devenait obsolète! Le retrofit s’est imposé pour pérenniser la machine mais aussi les performances de la société" se rappellent fièrement Sebastien Claudel et Xavier Calin.

"Le rétrofit s’est très bien passé" conclu J.-Y. Grosjean qui précise : "toute l’équipe de LUFKIN est fière de leur centre de mesures aujourd’hui. Lors des visites ou des audits de nos clients, c’est un outil que nous présentons systématiquement pour faire valoir notre niveau de qualité".