Präzision hoch drei dank Nachrüstung

Lufkin - Frankreich

Kontakt

LUFKIN Industries wurde 1902 gegründet und ist seit über 80 Jahren auf Getriebe für industrielle Anwendungen spezialisiert. Der weltweite Ruf des Unternehmens als Hersteller von äußerst zuverlässiger Ausrüstung wird von einem Kundendienst gefestigt, der seit Langem für seine Schnelligkeit und Reaktionsfreudigkeit bekannt ist. LUFKIN France kam 2009 zur Gruppe und stellt Zahnradgetriebe für ein breites Spektrum von Industrien her. Hierzu gehören Stahl-, Metall-, Papier- und Zementindustrie, Kautschukfabriken, Fördereinrichtungen, Kältetechnik, Petrochemie, Energieerzeugung, Ölbohrungen, Prüfstände usw.

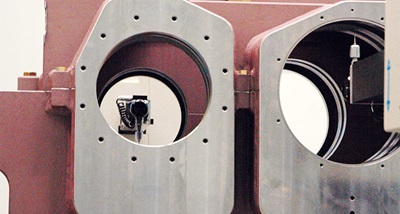

Produktionsanlagen und Kontrolleinrichtungen sind von hoher Bedeutung. Mit ihnen fertigt LUFKIN Untersetzungsgetriebe mit Leistungen bis zu 60.000 kW, Drehzahlen bis zu 60.000 U/Min. (180 m/s) und Drehmomenten bis zu 100.000 daNm. Um dieses Leistungsniveau zu erreichen, setzt das Unternehmen hochpräzise Ausrüstung für Bearbeitung, Anpassung und Korrektur von Verzahnungen ein. Doch LUFKIN hat auch massiv in Kontrolleinrichtungen investiert, um die Qualität aller hergestellten Produkte zu überprüfen.

1997 beschloss das Unternehmen, ein Koordinatenmessgerät (KMG) für die Überprüfung seiner Teile anzuschaffen, um sich nicht mehr allein auf die Qualität des Bohrwerks zu verlassen, die Anzahl der Retouren und Arbeiten im Unterauftrag zu verringern und den Forderungen der immer anspruchsvolleren Kunden im Hinblick auf Qualitätskontrollen Rechnung zu tragen.

1997 beschloss das Unternehmen, ein Koordinatenmessgerät (KMG) für die Überprüfung seiner Teile anzuschaffen, um sich nicht mehr allein auf die Qualität des Bohrwerks zu verlassen, die Anzahl der Retouren und Arbeiten im Unterauftrag zu verringern und den Forderungen der immer anspruchsvolleren Kunden im Hinblick auf Qualitätskontrollen Rechnung zu tragen.

In den Pflichtenheften werden sehr enge Toleranzen vorgegeben, die die Bestimmungen der CMMA-Norm erfüllen. Die Genauigkeiten der zuerst angeschafften Maschine, ein Horizontalmessarm, erwiesen sich schnell als nicht ganz ausreichend. Ein zweiter Messarm wurde deshalb technisch verbessert, insbesondere durch pneumatische Gegengewichte, eine breitere Mess- und Kontrollplatte, ein Antriebssystem mit glatten Metallstangen und Rollen (statt mit Zahnrad und Zahnstange), einer großen schwimmenden Estrichplatte und Klimatisierung des Messraums.

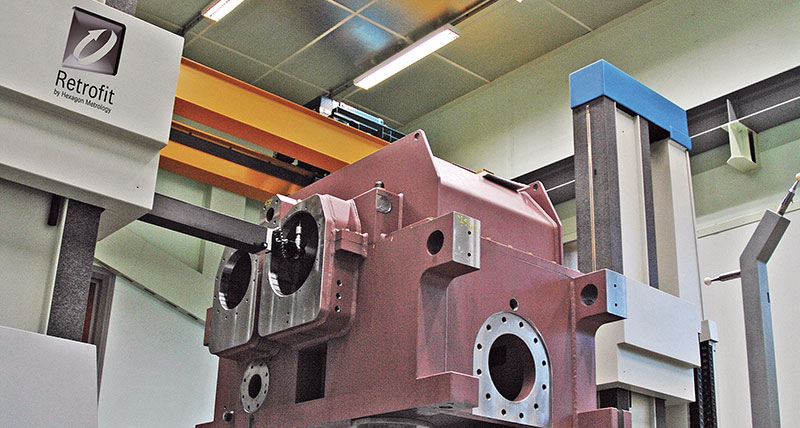

Nun werden ständig Kontrollen durchgeführt. Das gilt für Teile von Direktkunden, von Unteraufträgen, von Endkunden, für Teile in der Fertigung, aber auch ganz allgemein für eine umfassende Qualitätskontrolle, insbesondere im Rahmen von Projekten für Hochgeschwindigkeitszüge oder die Nuklearindustrie. Die dreidimensionalen Koordinatenmessmaschinen arbeiten im Duo. Ihr Messvolumen liegt bei bis zu 20 m³. Damit können Teile gemessen werden, die bis zu 10 t schwer sind.

2010 beschloss LUFKIN, seine Messausrüstung zu überdenken. Die Hauptziele:

- Sicherstellen der Zukunftstauglichkeit der Messmaschinen

- Austauschen der Elektronik. Die elektronische Steuerung war veraltet, Ersatzteile waren nicht mehr verfügbar, da der Lieferant seinen Betrieb einstellte.

- Modernisieren der Informationstechnik, die in die Jahre gekommen war

- Höhere Genauigkeit und Umstellung auf eine digitale Steuerung

Wir haben bei unserer Muttergesellschaft in den USA ein Investitionsdossier eingereicht. Ein solches Dossier muss immer alle Angebote enthalten sowie Argumente für die Wahl des bevorzugten Unternehmens. Wir haben auf Hexagon Metrology gesetzt, denn der seriöse technische Ansatz und die im Vorfeld der Angebotsabgabe durchgeführte Bedarfsanalyse haben uns überzeugt. Zudem war das langjährige Bestehen des Unternehmens nach der enttäuschenden Erfahrung mit unserem ersten Lieferanten ein Pluspunkt“, erinnert sich Jean-Yves Grosjean, Qualitätsdirektor bei LUFKIN France.

Hexagon Metrology ist sich der Tatsache bewusst, dass die Analyse vor dem Verkauf einer Dienstleistung von entscheidender Bedeutung ist, um ein passendes Angebot unterbreiten zu können, das auf den tatsächlichen Bedarf des Kunden abgestimmt ist. Umso wichtiger ist dies bei der Modernisierung der Maschine eines anderen Anbieters.

„Wenn die Motoren nicht mehr verfügbar oder zu viele Anpassungen erforderlich sind, empfehlen wir immer den Kauf einer neuen Maschine. Teil unserer Analyse ist ein Vergleich der Kosten für eine Nachrüstung zu den Kosten für eine Neuanschaffung“, erläutert Xavier Calin, Vertriebsleiter für Nachrüstungen bei Hexagon Metrology SAS.

Mit dem Zuschlag für das Projekt stand der KMG-Hersteller und Experte für Nachrüstungen vor einer echten technischen Herausforderung und musste eine technologische Höchstleistung vollbringen. Ein Elektroniker und ein Fachmann für Mechanik und Geometrie haben diese Aufgabe übernommen. Der erste Schritt bestand darin, eine Kompensationsmatrix zu erstellen. Diese korrigiert per Datenverarbeitung mechanische Fehler der Maschine in einem Intervall von 100 mm, die mithilfe eines Lasers und einer Spezialsoftware für den Ausgleich von Genauigkeiten, Drehungen und Geradheiten auf den drei Achsen erfasst werden. Zudem mussten die Verkabelung und alle Anschlüsse der Maschine erneuert werden, um sie auf digitale Technik umzustellen. Die Implementierung der realen Geschwindigkeit anstelle der theoretischen Geschwindigkeit sowie das Sicherstellen der Parallelität der beiden Prüfstände brachten die größten Schwierigkeiten mit sich. Die Verbindung von zwei Maschinen durch die Kombination von zwei Matrizen zum Messen mit zwei Messmaschinen war eine echte technische Herausforderung, die das Team von Hexagon Metrology mit Bravur gemeistert hat.

Mit dem Zuschlag für das Projekt stand der KMG-Hersteller und Experte für Nachrüstungen vor einer echten technischen Herausforderung und musste eine technologische Höchstleistung vollbringen. Ein Elektroniker und ein Fachmann für Mechanik und Geometrie haben diese Aufgabe übernommen. Der erste Schritt bestand darin, eine Kompensationsmatrix zu erstellen. Diese korrigiert per Datenverarbeitung mechanische Fehler der Maschine in einem Intervall von 100 mm, die mithilfe eines Lasers und einer Spezialsoftware für den Ausgleich von Genauigkeiten, Drehungen und Geradheiten auf den drei Achsen erfasst werden. Zudem mussten die Verkabelung und alle Anschlüsse der Maschine erneuert werden, um sie auf digitale Technik umzustellen. Die Implementierung der realen Geschwindigkeit anstelle der theoretischen Geschwindigkeit sowie das Sicherstellen der Parallelität der beiden Prüfstände brachten die größten Schwierigkeiten mit sich. Die Verbindung von zwei Maschinen durch die Kombination von zwei Matrizen zum Messen mit zwei Messmaschinen war eine echte technische Herausforderung, die das Team von Hexagon Metrology mit Bravur gemeistert hat.

Die Implementierung der Software war ein wichtiger Schritt bei der Nachrüstung der Messmaschine. Sébastien Claudel, Programmierer/Prüfer, war bereits mit PC-DMIS vertraut sowie mit zahlreichen anderen Softwareanwendungen für dreidimensionales Messen. Er hatte jedoch noch nie Gelegenheit, sie intensiv einzusetzen. Er erläutert: „Ich wusste, dass PC-DMIS viele Möglichkeiten bietet und sehr leistungsfähig ist, aber mir war absolut nichts über seine Benutzerfreundlichkeit bekannt. Diese Bedenken waren jedoch nach einer Demonstration im Präzisionszentrum von Paris schnell ausgeräumt. Dort wurde uns klar, wo die Vorteile von PC-DMIS für uns lagen. Dazu zählten eine mühelose Integration und ein besseres Management der Zwei-Arm-Konfiguration sowie das exklusive Angebot von Hexagon Metrology, einen einzigen PC für die Steuerung beider Arme anzubieten.“ LUFKIN profitierte zudem von einer 5-tägigen Schulung in mehreren Modulen vor Ort. Das Angebot für die Nachrüstung umfasste außerdem die Lieferung des Büros und des PCs, die in der schlüsselfertigen Lösung von Hexagon Metrology enthalten waren.

Die klar strukturierte und methodische Endabnahme der Nachrüstung - eine Maschine nach der anderen gemäß ISO 10360-2 und im Zwei-Arm-Modus durch Kontrolle mit Endmaßen - ist eine Garantie für die Qualität des Service von Hexagon Metrology. Die erzielte Genauigkeit entspricht etwa der Genauigkeit einer neuen Maschine mit derselben Ausstattung.

„Ohne Nachrüstung hätten wir auf veraltete Technik zurückgreifen müssen. Die Nachrüstung war erforderlich, um die Maschine weiter einsetzen zu können, aber auch um die Leistungsfähigkeit des Unternehmens zu erhalten“, erinnern sich Sébastien Claudel und Xavier Calin.

„Die Nachrüstung verlief völlig reibungslos“, lautet das Fazit von J.-Y. Grosjean, der hinzufügt: „Das gesamte Team von LUFKIN ist heute stolz auf sein Messzentrum. Bei Besuchen oder Audits unserer Kunden zeigen wir regelmässig diese Ausrüstung, um unser Qualitätsniveau zu verdeutlichen.“