Precisione elevata alla terza potenza grazie al retrofit Hexagon Metrology

Lufkin - Francia

Contattateci

Fondata nel 1902, la LUFKIN Industries è specializzata in ingranaggi per applicazioni industriali da oltre 80 anni. La sua fama mondiale nel realizzare prodotti estremamente affidabili è completata dalla sua assistenza clienti da sempre nota per essere rapida ed efficiente. LUFKIN Francia è diventata un gruppo nel 2009 e si è affermata come costruttore di organi di trasmissione per un’ampia gamma di applicazioni industriali: industria del carbone e dell’acciaio, metallurgia, cartiere, cementifici, fabbriche di gomma, attrezzature per la manutenzione, refrigerazione, industria petrolchimica, generazione di energia, estrazione del petrolio, impianti sperimentali, e molto altro ancora.

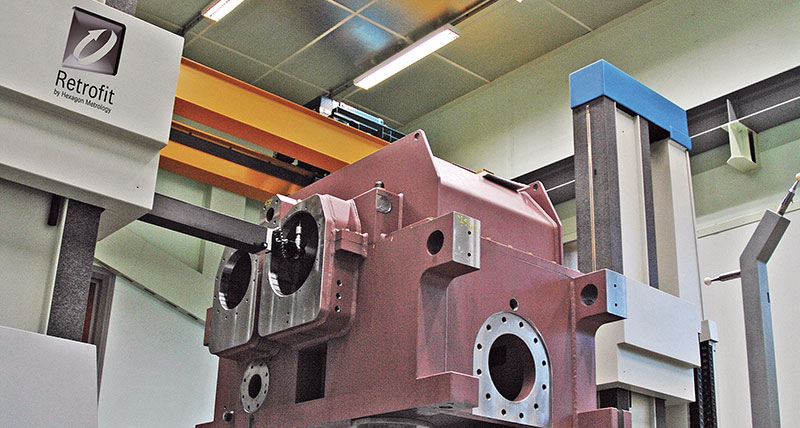

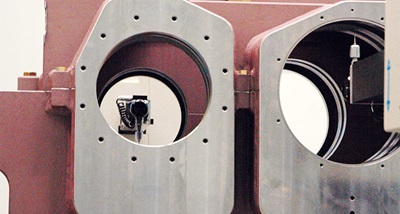

I metodi di produzione e controllo svolgono un ruolo essenziale e consentono alla LUFKIN di costruire riduttori in grado di trasmettere potenze fino a 60 MW, velocità di rotazione di 60 000 giri al minuto (180 m/s) e coppia di 100.000 daN. Per ottenere questo livello di prestazioni, LUFKIN impiega attrezzature per la lavorazione, il taglio e la rettifica degli ingranaggi di alta precisione. Ma LUFKIN ha fatto anche importanti investimenti nel controllo delle attrezzature per verificare l’altissima qualità dei prodotti fabbricati.

Nel 1997 l’azienda decise di investire in una macchina di misura 3D per validare i suoi componenti, per non doversi basare soltanto sulla qualità del trapano a colonna, ridurre il numero dei resi e l’esternalizzazione, nonché soddisfare le esigenze dei clienti sempre più stringenti in termini di qualità.

Nel 1997 l’azienda decise di investire in una macchina di misura 3D per validare i suoi componenti, per non doversi basare soltanto sulla qualità del trapano a colonna, ridurre il numero dei resi e l’esternalizzazione, nonché soddisfare le esigenze dei clienti sempre più stringenti in termini di qualità.

Le specifiche comprendevano una tolleranza della macchina molto stretta in base alle norme CMMA. Presto è stato chiaro che la tolleranza della prima macchina acquistata, un braccio di misura orizzontale, non era adeguata. Un secondo braccio è stato poi migliorato tecnicamente in particolare con un contrappeso pneumatico, un piano di lavoro in granito più ampio, un sistema di movimentazione con trascinamento a barra liscia (anziché pignone e cremagliera), fondazioni flottanti e aria condizionata nella sala metrologica.

Il collaudo è stato poi reso permanente per i pezzi per clienti diretti, l’esternalizzazione, clienti finali, componenti del processo di fabbricazione, ma anche in generale nel contesto del controllo qualità generale, soprattutto per i progetti dei treni ad alta velocità e dell’industria nucleare. Le macchine di misura a coordinate tridimensionali operano in coppia e il loro volume di misura è di 20 m3 per misurare componenti del peso fino a 10 tonnellate.

Nel 2010 LUFKIN ha deciso di modificare i suoi metodi di misura per quattro ragioni principali:

- bracci di durata maggiore

- per sostituire l’elettronica (il controllo era divenuto obsoleto e richiedeva più parti di ricambio di un fornitore che non esiste più)

- aggiornamento dei computer, ormai superati

- soddisfare l’esigenza di maggiore precisione e il desiderio di passare ad un controllo elettronico

«Abbiamo presentato delle proposte di investimento alla nostra casa madre negli Stati Uniti. Queste proposte devono comprendere tre offerte oltre alle argomentazioni a favore della scelta dell’azienda preferita. Abbiamo puntato su Hexagon Metrology in considerazione della loro professionalità e competenza e perché l’analisi delle nostre necessità effettuata prima della presentazione dell’offerta ci hanno convinto. Inoltre la lunga tradizione di quest’azienda dopo la nostra cattiva esperienza con il nostro primo fornitore era senz’altro un punto a favore» ricorda Jean-Yves Grosjean, direttore qualità di LUFKIN Francia.

Hexagon Metrology sa bene che l’analisi prima della vendita di un servizio è di importanza determinante per poter sottoporre l’offerta più corretta, rispondente alle effettive necessità del cliente. Questo è ancora più importante nel caso di una macchina di altro produttore.

«Abbiamo tolto i ripari per poter valutare i problemi che avrebbero potuto presentarsi in futuro e risolverli al più presto possibile, analizzare l’usura sul piano di lavoro (che può comportare guide danneggiate) e valutare l’età della macchina. Se i motori non sono più disponibili o se sono necessari troppi adattamenti, noi consigliamo sempre l’acquisto di una macchina nuova. Il confronto tra i costi finali di un retrofit con quelli di una nuova macchina di misura fa parte dell’analisi che noi offriamo» spiega Xavier Calin, direttore vendite retrofit di Hexagon Metrology SAS.

Aggiudicandosi il progetto, il costruttore di macchine di misura tridimensionali ed esperto di retrofit raccoglieva una vera sfida tecnica e doveva fornire una prestazione tecnologica di altissimo livello. Un elettronico e un esperto di meccanica e geometria si sono dedicati a questo compito. La prima fase consisteva nella creazione di una matrice di compensazione. Questa esegue una correzione computerizzata dei difetti meccanici della macchina a intervalli di 100 mm, rilevati per mezzo di un laser e di un software speciale per la compensazione di precisioni, rotazioni e rettilineità sui 3 assi. Inoltre è stato necessario rinnovare il cablaggio e tutti i collegamenti della macchina per poter passare alla tecnica digitale. Implementare la velocità effettiva al posto della velocità teorica e garantire il parallelismo dei due bracci sono state le due maggiori difficoltà dell’operazione. Combinare due macchine unendo due matrici per misurare in modalità doppio braccio è stata una vera sfida tecnica che il team di Hexagon Metrology ha superato con estrema abilità.

Aggiudicandosi il progetto, il costruttore di macchine di misura tridimensionali ed esperto di retrofit raccoglieva una vera sfida tecnica e doveva fornire una prestazione tecnologica di altissimo livello. Un elettronico e un esperto di meccanica e geometria si sono dedicati a questo compito. La prima fase consisteva nella creazione di una matrice di compensazione. Questa esegue una correzione computerizzata dei difetti meccanici della macchina a intervalli di 100 mm, rilevati per mezzo di un laser e di un software speciale per la compensazione di precisioni, rotazioni e rettilineità sui 3 assi. Inoltre è stato necessario rinnovare il cablaggio e tutti i collegamenti della macchina per poter passare alla tecnica digitale. Implementare la velocità effettiva al posto della velocità teorica e garantire il parallelismo dei due bracci sono state le due maggiori difficoltà dell’operazione. Combinare due macchine unendo due matrici per misurare in modalità doppio braccio è stata una vera sfida tecnica che il team di Hexagon Metrology ha superato con estrema abilità.

L’implementazione del software ha costituito una fase fondamentale nel retrofit dei bracci della LUFKIN. Sébastien Claudel, programmatore e metrologo, conosceva già un po’ PCDMIS come pure numerose altre applicazioni software per controlli tridimensionali sul mercato, ma non aveva mai avuto la possibilità di usarle veramente. Spiega: «Sapevo che PC-DMIS offre numerose possibilità ed è molto efficiente, ma avevo dei dubbi sulla facilità d’uso. Questo dubbio è svanito dopo una dimostrazione al Centro Servizi di Parigi dove fummo in grado di capire i veri vantaggi del software in relazione alle nostre necessità: facile integrazione e migliore gestione della configurazione doppio braccio.» LUFKIN ha beneficiato anche di un corso di 5 giorni in loco per diversi moduli. L’offerta per il retrofit comprendeva anche la fornitura delle scrivanie, oltre al PC incluso nel servizio “chiavi in mano” di Hexagon Metrology.

L’accettazione finale del retrofit molto metodica e meticolosa (macchina per macchina secondo la norma ISO 10360-2 e in modalità doppio-braccio con i calibri) è una garanzia della qualità del servizio di Hexagon Metrology. La precisione ottenuta oggi è praticamente identica a quella offerta da una macchina nuova del Gruppo con la stessa capacità!

«Se la LUFKIN non avesse effettuato questo retrofit, l’attrezzatura di misura sarebbe divenuta obsoleta! Il retrofit era indispensabile per poter continuare ad usare la macchina ma anche per mantenere l’efficienza dell’azienda stessa” ricordano con orgoglio Sebastien Claudel e Xavier Calin.

«Il retrofit si è svolto senza alcuna difficoltà” conclude J.-Y. Grosjean che aggiunge: «L’intero team LUFKIN oggi è orgoglioso del proprio centro di misura. Nel corso delle visite dei clienti, o degli audit, lo presentiamo regolarmente per sottolineare il nostro livello qualitativo.»