Optimiser la mesure de barres de traction

Inspection de composants automobiles critiques avec une mmt d’atelier

Contactez-nous

La barre de torsion est un composant dont on se préoccupe généralement peu lors de la conduite et du freinage d'un véhicule. Mais les conducteurs se rendraient vite compte que la barre de torsion a été mal fabriquée.

Placées entre le châssis du véhicule et un bras de suspension, les barres de torsion stoppent le mouvement d’avant en arrière de la roue lors du freinage. Des barres de torsion mal mesurées pourraient tendre le véhicule à ne pas rouler droit et avoir donc une usure anormale des pneus, mais aussi des problèmes de direction dus à une mauvaise géométrie (alignement des roues) et potentiellement réduire la friction lors du freinage. En l’absence de débattement nécessaire, il peut y avoir un rapprochement ou écartement des roues.

Une solution efficace pour l'atelier

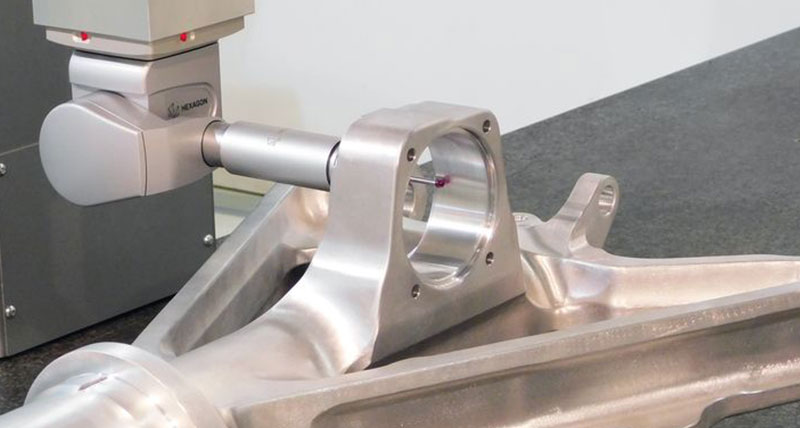

La machine à mesurer tridimensionnelle (MMT) GLOBAL-S configurée avec le pack Atelier (SF ou Shop-Floor) est optimisée pour réaliser des mesures près de la chaîne de fabrication. Les soufflets et la jupe de protection sont renforcés afin d’assurer la protection des éléments mécaniques de la MMT contre la poussière, la saleté et d'autres contaminants pour garantir les performances spécifiées, dans des conditions de production difficiles. Les algorithmes avancés de compensation de température veillent pour leur part à des résultats fiables face à des températures fluctuantes. Le système de surveillance PULSE détecte les variations de température et de vibrations et alerte automatiquement les utilisateurs en cas de dépassement de valeurs limites dans l'environnement de la machine. La MMT peut aussi être dotée de témoins LED qui permettent aux utilisateurs de vérifier l'état de la machine à distance et les rendent plus libres pour d'autres tâches, en combinaison avec des routines d'inspection automatisées.

En outre, les fabricants de barres de torsion peuvent aussi avoir besoin d'une solution de mesure capable de s'intégrer dans un processus de production automatique. La GLOBAL S est idéale pour l'intégration dans une cellule robotique grâce à ses mesures automatiques et à sa capacité à fournir rapidement des données sur la qualité de la fabrication, ce qui permet des corrections immédiates. Les données peuvent être facilement transmises aux autres postes de l'usine à travers un ensemble de solutions de connectivité comprenant des systèmes statistiques et fonctionnalités E/S. Que le fabricant souhaite mettre en place une cellule robotique tout de suite ou plus tard, l'augmentation du rendement et la possibilité d'analyser des données de processus pendant une certaine période auront toujours un effet bénéfique sur la gestion globale de la qualité.

Prêt pour la polyvalence

L'inspection de barres de torsion demande une haute précision et fait de la mesure tactile la méthode de scanning optimale pour réduire l'incertitude et augmenter la répétabilité. La GLOBAL S optimise la mesure de barres de torsion en proposant de nombreuses options de stylets qui permettent d'accéder à des caractéristiques plus complexes. La combinaison du capteur HP-S-X1H et de la tête de mesure indexable HH-AS8-T2.5, fournissant 12240 positions, multiplie les possibilités de mesure et réduit les temps de traitement. Cette flexibilité permet de relever les pièces avec la configuration de capteur optimale.

La polyvalence, la compacité et la haute vitesse de la GLOBAL S en font un système parfait pour la fabrication modulaire de barres de torsion de différentes tailles. Grâce à son aptitude à opérer dans un atelier et à s'intégrer dans une cellule robotique automatisée, la GLOBAL S est une solution idéale pour optimiser les flux de travail et raccourcir le délai de mise sur le marché.