Optimización de la medición de la barra de torsión

Cómo usar una mmc de taller para inspeccionar componentes críticos de automoción

Contacto

La barra de torsión es un componente que muchos dan por hecho al conducir – y sobre todo, frenar – sus automóviles. Sin embargo, si una barra de torsión ha sido fabricada de forma imprecisa, muy pronto los conductores lo notarán.

Ubicado entre el chasis del vehículo y el brazo de control de una barra de suspensión, las barras de torsión detienen el movimiento hacia atrás y hacia adelante de las ruedas al frenar. Las barras de torsión medidas de forma imprecisa podrían provocar que el vehículo se deslice y se presente un desgaste innecesario de las llantas, así como problemas de dirección debido a la mala alineación de la llanta y reducciones potencialmente peligrosas de la fricción durante el frenado. Sin un espacio adecuado, podrían provocar que las ruedas se atasquen o fallen.

Generalmente las barras de torsión están hechas con acero o aluminio y a menudo se fabrican usando máquinas con computadoras de control numérico (CNC). Aunque comúnmente se usan los diseño de tipo clásico, algunas barras de torsión cuentan con brazos de control soldados firmemente con torsiones que ayudan a incrementar el espacio de las llantas y aseguran que los elementos de fijación no se aflojen. Con la creciente demanda global de vehículos, los proveedores de barras de torsión necesitan combinar la precisión de inspección necesaria con un alto rendimiento para garantizar su competitividad. Como resultado, muchos fabricantes desean llevar sus procesos de inspección más cerca del punto de producción. Esto significa que la solución de medición óptima debe estar lista para el taller y tener la capacidad de medir de forma fiable y entornos con condiciones adversas y cambiantes.

Una solución resistente lista para el taller

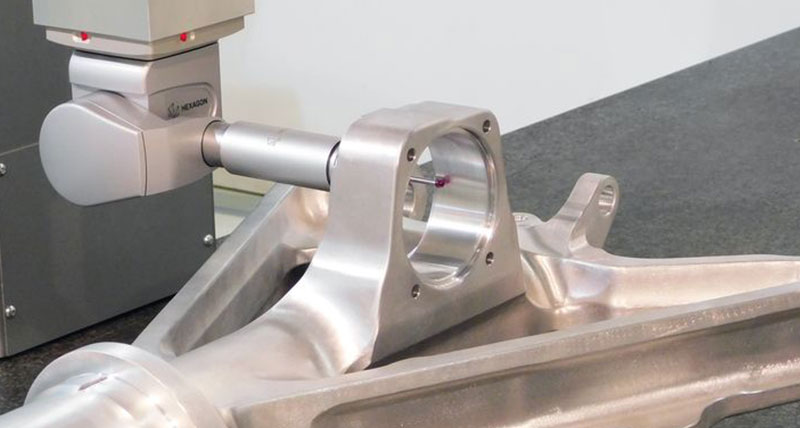

La máquina de medición por coordenadas (MMC) GLOBAL-S configurada con el paquete de capacidad Shop-Floor se optimiza para la medición cerca de la línea. Los fuelles y las cubiertas proporcionan al sistema mecánico de la máquina una protección adicional contra el polvo, la suciedad y otros contaminantes para garantizar el funcionamiento con un desempeño especificado en condiciones adversas de producción, mientras que los algoritmos avanzados de compensación de temperatura garantizan resultados fiables bajo temperaturas fluctuantes del taller. El sistema de seguimiento ambiental PULSE registra las variaciones en temperatura y las vibraciones y automáticamente alerta a los usuarios cuando se exceden los límites de las condiciones ambientales. La MMC también se puede equipar con luces LED de mensajes, que permiten a los usuarios comprobar el estado de la máquina desde la distancia y, combinado con rutinas de inspección automatizadas, optimizar su tiempo para otras tareas.

Además, los fabricantes de barras de torsión también pueden requerir la capacidad de integrar una solución de medición a un proceso de fabricación completamente automatizado. GLOBAL S resulta ideal para su integración a un módulo robótico gracias a sus operaciones de medición automatizadas y a su capacidad para ofrecer datos de calidad para el proceso de producción de forma oportuna para una retroalimentación inmediata. Los datos se transmiten fácilmente por el resto de la fábrica a través de diversas tecnologías de conectividad, incluyendo sistemas estadísticos y capacidades I/O. Ya sea que el fabricante busque implementar un módulo robótico inmediatamente o en el futuro, el rendimiento incrementado y la capacidad para analizar datos del proceso a lo largo de un periodo ofrece un valor agregado considerable para la gestión de calidad en general.

Preparado para la versatilidad

La inspección de las barras de torsión requiere de una alta precisión, por lo que la medición por contacto resulta el método óptimo para reducir la incertidumbre e incrementar la repetibilidad. GLOBAL S mejora la medición de las barras de torsión con una amplia gama de opciones de puntas disponibles para ayudar a acceder a funciones más complejas. Mayor versatilidad de medición y tiempos de ciclos reducidos se obtienen al combinar el sensor HP-S-X1H con el cabezal del palpador pivotante HH-AS8-T2.5, que permite obtener 12 240 posiciones únicas, de tal forma que las piezas se pueden medir con una altitud óptima del palpador.

La versatilidad, espacio de instalación reducido y una optimización de alta velocidad de la GLOBAL S la hacen perfecta para la producción escalable de las barras de torsión que varían en tamaño. Su facilidad y rapidez para integrarse al taller y su inclusión potencial en un módulo robótico automatizado significa que GLOBAL S es la solución ideal para optimizar los flujos de trabajo y reducir el tiempo para llegar al mercado.