Optymalizacja pomiarów drążków zawiszenia

W jaki sposób można stosować współrzędną maszynę pomiarową przeznaczoną na hale produkcyjne do kontroli najważniejszych podzespołów samochodowych

Kontakt

Drążek zawieszenia to element, który wielu z nas uznaje za oczywisty, niemal niezauważalny podczas jazdy samochodem, a szczególnie podczas hamowania. Jednak jeśli cięgno zostanie wyprodukowane w sposób nieprecyzyjny, kierowcy bez wątpienia od razu to dostrzegą.

Drążki które umieszczone są pomiędzy podwoziem pojazdu a drążkami kierowniczymi, blokują koła przed poruszaniem się w tył i na przód podczas hamowania. Niedokładnie zmierzone drążki mogą spowodować sciąganie pojazdu i zbędne zużycie opon, jak również problemy z kierowaniem wskutek niewspółosiowości kół oraz potencjalne niebezpieczne obniżenie współczynnika tarcia podczas hamowania. Brak odpowiedniego prześwitu może przyczynić się do zakleszczenia lub unieruchomienia kół.

Drążki zawieszenia zazwyczaj wykonane są ze stali lub z aluminium. Często wytwarzane są w procesie obróbki CNC. Mimo, że powszechne zastosowanie ma prosta budowa, niektóre drążki kierownicze posiadają zagięcia, które pomagają zwiększyć wolne miejsce między oponą i zapewnić, że instalacja się nie obluzuje. Z powodu globalnego zapotrzebowania na coraz większą liczbę pojazdów, dostawcy drążków muszą łączyć niezbędną dokładność pomiarową z wysoką wydajnością, dzięki czemu pozostają konkurencyjni na rynku. Dlatego wielu producentów pragnie przeprowadzać swoje procesy pomiarowe bliżej miejsca produkcji. Oznacza to, że optymalne rozwiązanie pomiarowe musi być przystosowane na hale produkcyjne i musi przeprowadzać wiarygodne pomiary w trudnych i nieustannie zmieniających się warunkach środowiskowych.

Solidne rozwiązanie przystosowane na halę produkcyjną

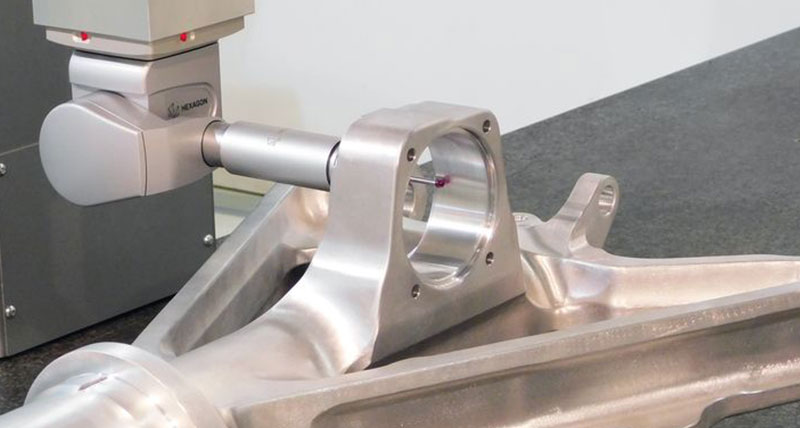

Współrzędnościowa maszyna pomiarowa GLOBAL-S z pakietem możliwości "Hala Produkcyjna" została zoptymalizowana do kontroli blisko linii produkcyjnej. Osłony i miechy zapewniają mechanizmom maszyny dodatkową ochronę przed pyłem, brudem oraz innymi zanieczyszczeniami, aby zapewnić wydajność pomiarową w trudnych warunkach produkcyjnych. Natomiast zaawansowane algorytmy kompensacji temperatury zapewniają wiarygodne wyniki w zmiennej temperaturze hal produkcyjnych. System monitorowania warunków środowiskowych PULSE śledzi zmiany temperatury oraz drgań, wysyłając automatyczne ostrzeżenia w przypadku, gdy zostanie przekroczony próg dopuszczalnych warunków środowiskowych. Współrzędnościowa maszyna pomiarowa może być również wyposażona w lampy LED sygnalizujące status maszyny, dzięki którym użytkownik zdalnie może sprawdzić status urządzenia, a w połączeniu z automatycznymi programami pomiarowymi dokonuje optymalizacji czasu dla innych zadań.

Dodatkowo producenci drążków zawieszenia mogą również domagać się możliwości włączenia rozwiązania pomiarowego do w pełni zautomatyzowanego procesu produkcji. GLOBAL S idealnie sprawdza się w celi automatycznej z powodu przeprowadzanych przez nią automatycznych czynności pomiarowych oraz możliwości szybkiego dostarczania danych jakościowych dla produkcji w celu uzyskania natychmiastowej informacji zwrotnej. Dane w prosty sposób przekazywane są do pozostałych Dodatkowo producenci drążków zawieszenia mogą również domagać się możliwości włączenia rozwiązania pomiarowego do w pełni zautomatyzowanego procesu produkcji. GLOBAL S idealnie sprawdza się w celi automatycznej z powodu przeprowadzanych przez nią automatycznych czynności pomiarowych oraz możliwości szybkiego dostarczania danych jakościowych dla produkcji w celu uzyskania natychmiastowej informacji zwrotnej. Dane w prosty sposób przekazywane są do pozostałych.

Najważniejsza jest wszechstronność

Kontrola drążków zawieszenia wymaga dużej dokładności, w przypadku której pomiary dotykowe stanowią optymalną metodę metrologiczną, zmniejszającą niepewność pomiarową i zwiększającą powtarzalność. GLOBAL S sprawia, że kontrola drążków jest doskonalsza - oferowany przez nią szeroki asortyment trzpieni pomaga w kontroli trudno dostępnych cech. Połączenie sondy skanującej HP-S-X1H z indeksowalną głowicą HH-AS8-T2.5, ustawianą w 12 240 pozycjach, dzięki czemu część może być mierzona przy optymalnym wykorzystaniu sondy, zwiększa wszechstronność pomiarową i skraca czas cykli.

Wszechstronność, niewielkie rozmiary oraz bardzo szybka optymalizacja GLOBAL S sprawiają, że maszyna ta świetnie sprawdza się w skalowalnej produkcji różnej wielkości drążków. Dzięki przystosowaniu do przeprowadzania pomiarów na hali produkcyjnej oraz możliwości zastosowania w celi automatycznej, maszyna GLOBAL S stanowi idealne rozwiązanie optymalizujące przepływ pracy i skracające czas wprowadzenia produktu na rynek.