Mesurer pour générer des commandes!

Contact

La mesure et le contrôle des pièces alors qu’elles sont encore dans la machine a permis à la société ZSM de Gummerbach (Allemagne) de gagner de nouveaux clients. Cette technique est utilisée pour usiner, mesurer et enregistrer des trains d’atterrissage destinés à l’Airbus A320.

La société ZSM Zertz + Scheid Maschinenbau- und Handels GmbH est issue d’un bureau d’ingénierie et spécialisée dans la technique d’enlèvement de copeaux pour des pièces complexes fabriquées à base de matériaux spéciaux. “Je ne me souviens plus de la dernière fois où nous avons usiné de l’acier classique”, explique Klaus Mands, directeur de l’entreprise.

Notre production couvre des pièces pour les secteurs de l’aéronautique, de la défense, de la technique offshore ou encore de la fabrication de machines.

La société occupe un bâtiment neuf dans une nouvelle zone industrielle aux abords de Gum- mersbach. Tours et fraiseuses à axes multiples effectuent des tâches à la hauteur de leurs capacités. Les clients demandent de plus en plus souvent l’intégration de l’assurance qualité et la documentation de l’usinage pour chaque pièce fabriquée. C’est pourquoi l’entreprise a décidé de généraliser la mesure dans la machine-outil. C’est dans ce but qu’elle s’est équipée de palpeurs et du logiciel de mesure 3D Form Inspect de m&h. L’usinage régulier de matériaux particulièrement onéreux et qui, en cas d’imprécision, génère des rebuts très difficiles à revaloriser, impose l’acquisition et la mise en oeuvre des techniques les plus modernes. Pouvoir enregistrer des mesures à chaque étape de production devient un argument pour obtenir des contrats jusqu’alors impossibles à remporter.

La société occupe un bâtiment neuf dans une nouvelle zone industrielle aux abords de Gum- mersbach. Tours et fraiseuses à axes multiples effectuent des tâches à la hauteur de leurs capacités. Les clients demandent de plus en plus souvent l’intégration de l’assurance qualité et la documentation de l’usinage pour chaque pièce fabriquée. C’est pourquoi l’entreprise a décidé de généraliser la mesure dans la machine-outil. C’est dans ce but qu’elle s’est équipée de palpeurs et du logiciel de mesure 3D Form Inspect de m&h. L’usinage régulier de matériaux particulièrement onéreux et qui, en cas d’imprécision, génère des rebuts très difficiles à revaloriser, impose l’acquisition et la mise en oeuvre des techniques les plus modernes. Pouvoir enregistrer des mesures à chaque étape de production devient un argument pour obtenir des contrats jusqu’alors impossibles à remporter.

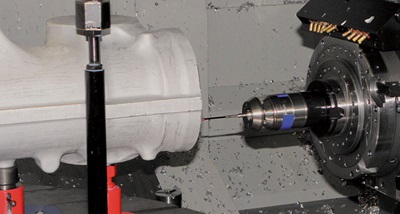

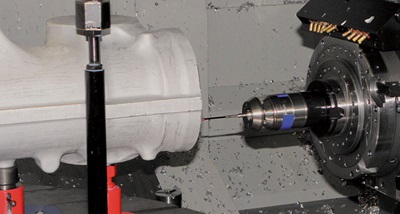

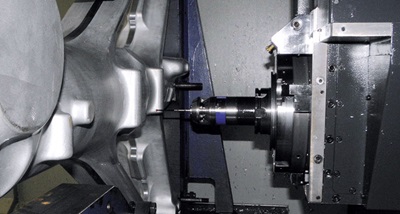

Cette technique a fait ses preuves dès les pre- miers jours, en permettant le contrôle de surfaces gauches et de géométries inclinées dans l’espace au cours de la préparation du train d’atterrissage de l’Airbus A320. La pièce à forger est tout d’abord bridée horizontalement, puis la position de la pièce sur la machine est déterminée avec la fonction Best Fit du logiciel 3D Form Inspect.

Un second processus de mesure confirme les valeurs d’autres points du contour et relance le Best Fit. Ces données sont utilisées par la machine pour calculer le décalage des points zéro et adapter le déroulement du programme d’usinage à la position effective de la pièce. Le

second Best Fit permet un centrage parfait de la face et des flancs de la pièce forgée. “Même si les pièces de forgeage de la société Otto Fuchs KG à Meinerzhagen sont de grande qualité, il n’existe jamais deux pièces rigoureusement identiques. Mais nous arrivons aujourd’hui à rendre toutes les pièces identiques”, se réjouit Klaus Mands.

Un second processus de mesure confirme les valeurs d’autres points du contour et relance le Best Fit. Ces données sont utilisées par la machine pour calculer le décalage des points zéro et adapter le déroulement du programme d’usinage à la position effective de la pièce. Le

second Best Fit permet un centrage parfait de la face et des flancs de la pièce forgée. “Même si les pièces de forgeage de la société Otto Fuchs KG à Meinerzhagen sont de grande qualité, il n’existe jamais deux pièces rigoureusement identiques. Mais nous arrivons aujourd’hui à rendre toutes les pièces identiques”, se réjouit Klaus Mands.

Connaître parfaitement la position de la pièce rend l’usinage beaucoup plus précis. Il devient inutile de s’attacher longuement aux contours. Le processus d’usinage gagne non seulement en fiabilité et en précision mais également en productivité.

Le client exige aussi la documentation des valeurs e réglage de chacune des pièces pour de futures modifications. Ces informations doivent être reportées dans un tableau du client destiné à rejoindre la documentation des pièces de l’appareil. “La plupart des mesures s’effectuait auparavant manuellement et les valeurs étaient souvent calculées à l’aide de formules. Deux possibles sources d’erreurs qui sont aujourd’hui éliminées”, explique Klaus Mands. “Les données sont à présent transmises directement du protocole de mesure m&h dans le tableau du client sans la moindre intervention manuelle.”

Le client exige aussi la documentation des valeurs e réglage de chacune des pièces pour de futures modifications. Ces informations doivent être reportées dans un tableau du client destiné à rejoindre la documentation des pièces de l’appareil. “La plupart des mesures s’effectuait auparavant manuellement et les valeurs étaient souvent calculées à l’aide de formules. Deux possibles sources d’erreurs qui sont aujourd’hui éliminées”, explique Klaus Mands. “Les données sont à présent transmises directement du protocole de mesure m&h dans le tableau du client sans la moindre intervention manuelle.”

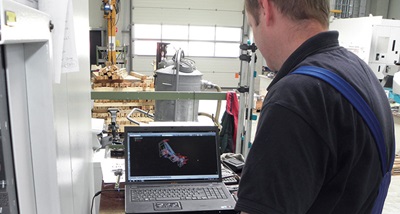

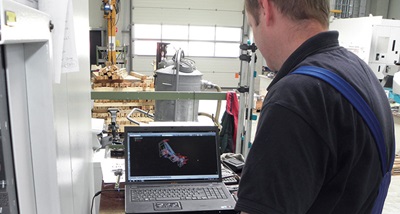

Le 3D Form Inspect contrôle avec le palpeur pièce les points du contour définis au préalable et com- pare ces mesures avec celles de la construction CAO. Les points de mesure sont définis en amont, ou directement par l’opérateur devant la machine via son ordinateur, en quelques clics de souris.

Le logiciel 3D Form Inspect programme les déplacements et le contrôle des collisions avec les contours de la pièce et ce, tant pour les machines à 5 axes que pour les machines à 3 axes. L’opérateur bénéficie d’une plus grande séc urité et contrôle en permanence le travail de sa machine. Les mesures sont visualisées directement sur la représentation graphique de la pièce à l’écran ou enregistrées. Les fichiers peuvent s’exporter en différents formats pour être exploités dans d’autres process.

Le principal atout de la mesure dans la machine est certainement la suppression des erreurs et la réduction du nombre de rebuts très coûteux. ““L’utilisation du logiciel est très simple ; m&h et les palpeurs nous ont vraiment impressionnés”, estime Michael Förster, opérateur. La robustesse des palpeurs est particulièrement plébiscitée : grâce à leur boîtier en acier inoxydable et à la protection des diodes en verre, ils sont bien adaptés aux machines industrielles au milieu des liquides de refroidissement et des copeaux. Le remplacement simple et rapide des piles est également l’objet de nombreux éloges. Le plus impressionnant reste la réactivité de m&h en cas de problème, lorsque par exemple un palpeur est endommagé. “Un appareil de rechange nous parvient dans les 24 heures pour nous permettre de continuer à travailler”, se félicite Klaus Mands.

Combiner usinage et mesure dans la machineoutil est un véritable gain de temps pour ZSM. La mesure manuelle longue et source d’e rreurs fait désormais partie du passé. Des points du contour peuvent être mesurés rapidement entre les différentes étapes d’usinage. Si nécessaire, il est toujours possible de procéder à un nouvel usinage avec le même bridage. Les mesures de chaque pièce sont enregistrées par la machine.

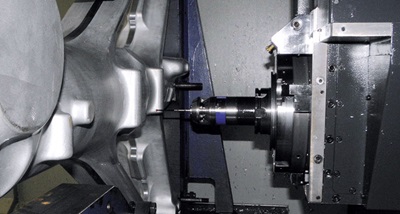

Chez ZSM, les pièces sont également bridées sur un second support vertical. Elles sont à nouveau mesurées avec le Best Fit, puis on relève des points requis par le client qui ne sont pas atteignables en position horizontale. Il suffit alors de quelques minutes pour enregistrer 64 points

de contrôle qui permettent de garantir la précision des travaux dont l’onéreux train d’atterrissage sera encore l’objet. “Le principal atout de la mesure sur la machine est certainement la suppression des erreurs et la réduction du nombre de rebuts très coûteux. Sans m&h, nous n’avions pour ainsi dire aucune chance d’obtenir ce contrat”, conclut Klaus Mands.

Combiner usinage et mesure dans la machineoutil est un véritable gain de temps pour ZSM. La mesure manuelle longue et source d’e rreurs fait désormais partie du passé. Des points du contour peuvent être mesurés rapidement entre les différentes étapes d’usinage. Si nécessaire, il est toujours possible de procéder à un nouvel usinage avec le même bridage. Les mesures de chaque pièce sont enregistrées par la machine.

Chez ZSM, les pièces sont également bridées sur un second support vertical. Elles sont à nouveau mesurées avec le Best Fit, puis on relève des points requis par le client qui ne sont pas atteignables en position horizontale. Il suffit alors de quelques minutes pour enregistrer 64 points

de contrôle qui permettent de garantir la précision des travaux dont l’onéreux train d’atterrissage sera encore l’objet. “Le principal atout de la mesure sur la machine est certainement la suppression des erreurs et la réduction du nombre de rebuts très coûteux. Sans m&h, nous n’avions pour ainsi dire aucune chance d’obtenir ce contrat”, conclut Klaus Mands.

La société ZSM Zertz + Scheid Maschinenbau- und Handels GmbH est issue d’un bureau d’ingénierie et spécialisée dans la technique d’enlèvement de copeaux pour des pièces complexes fabriquées à base de matériaux spéciaux. “Je ne me souviens plus de la dernière fois où nous avons usiné de l’acier classique”, explique Klaus Mands, directeur de l’entreprise.

Notre production couvre des pièces pour les secteurs de l’aéronautique, de la défense, de la technique offshore ou encore de la fabrication de machines.

La société occupe un bâtiment neuf dans une nouvelle zone industrielle aux abords de Gum- mersbach. Tours et fraiseuses à axes multiples effectuent des tâches à la hauteur de leurs capacités. Les clients demandent de plus en plus souvent l’intégration de l’assurance qualité et la documentation de l’usinage pour chaque pièce fabriquée. C’est pourquoi l’entreprise a décidé de généraliser la mesure dans la machine-outil. C’est dans ce but qu’elle s’est équipée de palpeurs et du logiciel de mesure 3D Form Inspect de m&h. L’usinage régulier de matériaux particulièrement onéreux et qui, en cas d’imprécision, génère des rebuts très difficiles à revaloriser, impose l’acquisition et la mise en oeuvre des techniques les plus modernes. Pouvoir enregistrer des mesures à chaque étape de production devient un argument pour obtenir des contrats jusqu’alors impossibles à remporter.

La société occupe un bâtiment neuf dans une nouvelle zone industrielle aux abords de Gum- mersbach. Tours et fraiseuses à axes multiples effectuent des tâches à la hauteur de leurs capacités. Les clients demandent de plus en plus souvent l’intégration de l’assurance qualité et la documentation de l’usinage pour chaque pièce fabriquée. C’est pourquoi l’entreprise a décidé de généraliser la mesure dans la machine-outil. C’est dans ce but qu’elle s’est équipée de palpeurs et du logiciel de mesure 3D Form Inspect de m&h. L’usinage régulier de matériaux particulièrement onéreux et qui, en cas d’imprécision, génère des rebuts très difficiles à revaloriser, impose l’acquisition et la mise en oeuvre des techniques les plus modernes. Pouvoir enregistrer des mesures à chaque étape de production devient un argument pour obtenir des contrats jusqu’alors impossibles à remporter. Cette technique a fait ses preuves dès les pre- miers jours, en permettant le contrôle de surfaces gauches et de géométries inclinées dans l’espace au cours de la préparation du train d’atterrissage de l’Airbus A320. La pièce à forger est tout d’abord bridée horizontalement, puis la position de la pièce sur la machine est déterminée avec la fonction Best Fit du logiciel 3D Form Inspect.

Un second processus de mesure confirme les valeurs d’autres points du contour et relance le Best Fit. Ces données sont utilisées par la machine pour calculer le décalage des points zéro et adapter le déroulement du programme d’usinage à la position effective de la pièce. Le

second Best Fit permet un centrage parfait de la face et des flancs de la pièce forgée. “Même si les pièces de forgeage de la société Otto Fuchs KG à Meinerzhagen sont de grande qualité, il n’existe jamais deux pièces rigoureusement identiques. Mais nous arrivons aujourd’hui à rendre toutes les pièces identiques”, se réjouit Klaus Mands.

Un second processus de mesure confirme les valeurs d’autres points du contour et relance le Best Fit. Ces données sont utilisées par la machine pour calculer le décalage des points zéro et adapter le déroulement du programme d’usinage à la position effective de la pièce. Le

second Best Fit permet un centrage parfait de la face et des flancs de la pièce forgée. “Même si les pièces de forgeage de la société Otto Fuchs KG à Meinerzhagen sont de grande qualité, il n’existe jamais deux pièces rigoureusement identiques. Mais nous arrivons aujourd’hui à rendre toutes les pièces identiques”, se réjouit Klaus Mands.

Connaître parfaitement la position de la pièce rend l’usinage beaucoup plus précis. Il devient inutile de s’attacher longuement aux contours. Le processus d’usinage gagne non seulement en fiabilité et en précision mais également en productivité.

Le client exige aussi la documentation des valeurs e réglage de chacune des pièces pour de futures modifications. Ces informations doivent être reportées dans un tableau du client destiné à rejoindre la documentation des pièces de l’appareil. “La plupart des mesures s’effectuait auparavant manuellement et les valeurs étaient souvent calculées à l’aide de formules. Deux possibles sources d’erreurs qui sont aujourd’hui éliminées”, explique Klaus Mands. “Les données sont à présent transmises directement du protocole de mesure m&h dans le tableau du client sans la moindre intervention manuelle.”

Le client exige aussi la documentation des valeurs e réglage de chacune des pièces pour de futures modifications. Ces informations doivent être reportées dans un tableau du client destiné à rejoindre la documentation des pièces de l’appareil. “La plupart des mesures s’effectuait auparavant manuellement et les valeurs étaient souvent calculées à l’aide de formules. Deux possibles sources d’erreurs qui sont aujourd’hui éliminées”, explique Klaus Mands. “Les données sont à présent transmises directement du protocole de mesure m&h dans le tableau du client sans la moindre intervention manuelle.” Le 3D Form Inspect contrôle avec le palpeur pièce les points du contour définis au préalable et com- pare ces mesures avec celles de la construction CAO. Les points de mesure sont définis en amont, ou directement par l’opérateur devant la machine via son ordinateur, en quelques clics de souris.

Le logiciel 3D Form Inspect programme les déplacements et le contrôle des collisions avec les contours de la pièce et ce, tant pour les machines à 5 axes que pour les machines à 3 axes. L’opérateur bénéficie d’une plus grande séc urité et contrôle en permanence le travail de sa machine. Les mesures sont visualisées directement sur la représentation graphique de la pièce à l’écran ou enregistrées. Les fichiers peuvent s’exporter en différents formats pour être exploités dans d’autres process.

Le principal atout de la mesure dans la machine est certainement la suppression des erreurs et la réduction du nombre de rebuts très coûteux. ““L’utilisation du logiciel est très simple ; m&h et les palpeurs nous ont vraiment impressionnés”, estime Michael Förster, opérateur. La robustesse des palpeurs est particulièrement plébiscitée : grâce à leur boîtier en acier inoxydable et à la protection des diodes en verre, ils sont bien adaptés aux machines industrielles au milieu des liquides de refroidissement et des copeaux. Le remplacement simple et rapide des piles est également l’objet de nombreux éloges. Le plus impressionnant reste la réactivité de m&h en cas de problème, lorsque par exemple un palpeur est endommagé. “Un appareil de rechange nous parvient dans les 24 heures pour nous permettre de continuer à travailler”, se félicite Klaus Mands.

Combiner usinage et mesure dans la machineoutil est un véritable gain de temps pour ZSM. La mesure manuelle longue et source d’e rreurs fait désormais partie du passé. Des points du contour peuvent être mesurés rapidement entre les différentes étapes d’usinage. Si nécessaire, il est toujours possible de procéder à un nouvel usinage avec le même bridage. Les mesures de chaque pièce sont enregistrées par la machine.

Chez ZSM, les pièces sont également bridées sur un second support vertical. Elles sont à nouveau mesurées avec le Best Fit, puis on relève des points requis par le client qui ne sont pas atteignables en position horizontale. Il suffit alors de quelques minutes pour enregistrer 64 points

de contrôle qui permettent de garantir la précision des travaux dont l’onéreux train d’atterrissage sera encore l’objet. “Le principal atout de la mesure sur la machine est certainement la suppression des erreurs et la réduction du nombre de rebuts très coûteux. Sans m&h, nous n’avions pour ainsi dire aucune chance d’obtenir ce contrat”, conclut Klaus Mands.

Combiner usinage et mesure dans la machineoutil est un véritable gain de temps pour ZSM. La mesure manuelle longue et source d’e rreurs fait désormais partie du passé. Des points du contour peuvent être mesurés rapidement entre les différentes étapes d’usinage. Si nécessaire, il est toujours possible de procéder à un nouvel usinage avec le même bridage. Les mesures de chaque pièce sont enregistrées par la machine.

Chez ZSM, les pièces sont également bridées sur un second support vertical. Elles sont à nouveau mesurées avec le Best Fit, puis on relève des points requis par le client qui ne sont pas atteignables en position horizontale. Il suffit alors de quelques minutes pour enregistrer 64 points

de contrôle qui permettent de garantir la précision des travaux dont l’onéreux train d’atterrissage sera encore l’objet. “Le principal atout de la mesure sur la machine est certainement la suppression des erreurs et la réduction du nombre de rebuts très coûteux. Sans m&h, nous n’avions pour ainsi dire aucune chance d’obtenir ce contrat”, conclut Klaus Mands.