Mesurer sans retouche !

Contact

La mesure des pièces dans la machine a permis

à ACTech d’éliminer les sources d’erreurs et de

réduire de manière décisive la retouche des pièces

à faibles tolérances. Les palpeurs et le logiciel de

m&h sont désormais utilisés sur 12 machines.

“Le logiciel 3D Form Inspect de m&h nous a beaucoup

aidés” explique Jan Wasserfurth, le chef d’équipe

Usinage mécanique de la société ACTech dès le début de

l’entretien. Depuis quelques années, la mesure des pièces

alors qu’elles sont encore dans la machine-outil est une

routine quotidienne chez ACTech.

ACTech ou Advanced Casting Technologies est

une entreprise de la ville de Freiberg en Saxe, dotée

d’un équipement technique très moderne et spécialisée

dans l’ingénierie, la création et l’usinage de prototypes,

principalement pour l’industrie automobile, l’aéronautique

et la fabrication de machines. L’entreprise utilise

des technologies modernes pour créer des prototypes

métalliques qui doivent correspondre aux caractéristiques

ultérieures du produit. Le frittage laser de matières

moulées en carapace (croning®) et le fraisage directe de

matières moulées comme procédure de moulage et de

prototypage rapide en font partie. Du dessin à la pièce

prête au montage en passant par la coulée et l’usinage final,

la société propose une gamme complète de prototypage

de pièces en aluminium, en fer, en acier ou en alliages

spéciaux sur mesure. Plus de 370 collaborateurs travaillent

dans l’entreprise créée en 1994 et d’autres embauches

sont en cours.

ACTech ou Advanced Casting Technologies est

une entreprise de la ville de Freiberg en Saxe, dotée

d’un équipement technique très moderne et spécialisée

dans l’ingénierie, la création et l’usinage de prototypes,

principalement pour l’industrie automobile, l’aéronautique

et la fabrication de machines. L’entreprise utilise

des technologies modernes pour créer des prototypes

métalliques qui doivent correspondre aux caractéristiques

ultérieures du produit. Le frittage laser de matières

moulées en carapace (croning®) et le fraisage directe de

matières moulées comme procédure de moulage et de

prototypage rapide en font partie. Du dessin à la pièce

prête au montage en passant par la coulée et l’usinage final,

la société propose une gamme complète de prototypage

de pièces en aluminium, en fer, en acier ou en alliages

spéciaux sur mesure. Plus de 370 collaborateurs travaillent

dans l’entreprise créée en 1994 et d’autres embauches

sont en cours.

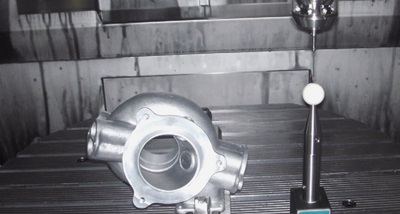

L’entreprise effectue l’usinage des prototypes

métalliques dans son propre atelier. Avec des tailles de

lots allant de 1 à 10 pièces et des critères de précision de

plus en plus pointus, elle s’est rapidement tournée vers

la solution de la mesure dans la machine-outil, et ce, dès

1999. 10 centres d’usinage 5 axes, un centre d’usinage

3 axes et un centre de tournage-fraisage désormais sont

équipés de palpeurs de m&h.

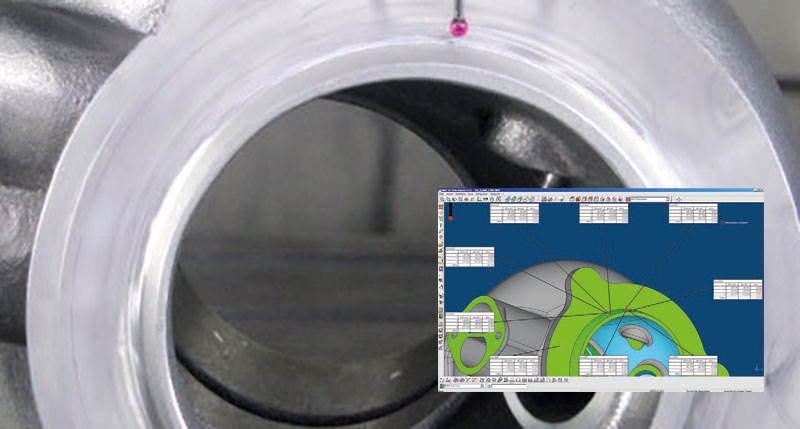

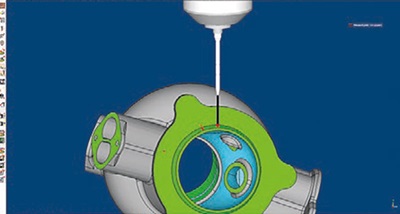

ACTech mise également sur

le logiciel 3D Form Inspect de m&h pour comparer la pièce

et les spécifications cibles issues du modèle CAO à l’aide de

contours et de géométries librement programmables. Les

points du contour à mesurer sont définis sur l’ordinateur

de l’atelier par un clic de souris sur une représentation

graphique de la pièce et la fonction de mesure prédéfinie

s’affiche par un autre clic.

ACTech mise également sur

le logiciel 3D Form Inspect de m&h pour comparer la pièce

et les spécifications cibles issues du modèle CAO à l’aide de

contours et de géométries librement programmables. Les

points du contour à mesurer sont définis sur l’ordinateur

de l’atelier par un clic de souris sur une représentation

graphique de la pièce et la fonction de mesure prédéfinie

s’affiche par un autre clic.

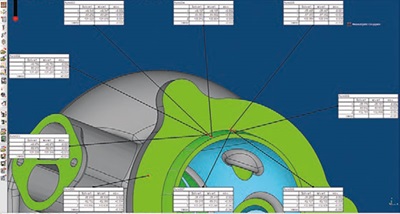

Les points à mesurer peuvent également être transmis

à partir des données du dessin. Une tolérance générale

ou individuelle peut être attribuée à chaque point de

mesure. Une compensation des tolérances s’effectue

automatiquement durant l’évaluation. Le logiciel

programme automatiquement les déplacements

du palpeur en arrière-plan. Les contours de tous les

palpeurs de m&h et leurs possibilités de combinaison

sont enregistrés dans le logiciel 3D Form Inspect,

celui-ci effectue automatiquement un contrôle des

collisions avec les contours de la pièce et empêche

toute opération de mesure susceptible d’entraîner

un risque de collision des palpeurs, rallonges et stylets

cruciformes sélectionnés avec la pièce. Cela permet à

l’opérateur de maîtriser ses interventions, de contrôler

rapidement la pièce à tout moment entre les étapes

d’usinage et de détecter, le cas échéant, suffisamment

tôt les écarts de mesure.

Le logiciel 3D Form Inspect

nous a permis d’éliminer

les sources d’erreurs latentes.

Jan Wasserfurth le sait par

expérience, “il existe de nombreuses raisons expliquant

de tels écarts de mesure lors de l’enlèvement de copeaux”.

“A commencer par l’usure de l’outil jusqu’aux

déplacements des outils, en passant par les influences

thermiques et les écarts d’usinage, tous ces facteurs

ont un effet sur les contours usinés.” Bien que ACTech

ait équipé ses machines de “kits de sécurité”,

ces influences n’ont pas disparu. Les clients de

la société ACTech exigent de plus en plus de tolérances

étroites. Des tolérances de 3 centièmes ne sont

pas rares et constituent un vrai défi technique.

Comme dans d’autres entreprises, la mesure

s’effectuait manuellement sur des machines, ce qui

engendrait souvent des erreurs et inexactitudes.

C’est pourquoi, les pièces étaient autrefois d’abord

contrôlées sur des machines à mesurer

tridimensionnelles après l’usinage. Dans bien des cas, il fallait brider à nouveau les pièces

pour les retoucher, ce qui engendrait une perte de temps

et de précision, sans parler des périodes d’attente non

programmées.

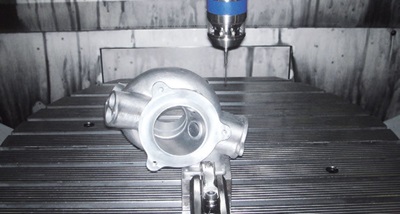

L’acquisition du logiciel 3D Form Inspect en 2009 a permis

d’améliorer sensiblement les conditions. Les programmes

de mesure générés sur l’ordinateur de l’atelier sont

transmis aux machines et s’affichent comme tout

programme d’usinage classique. Après la mise en place

des palpeurs, la machine effectue une brève opération

de calibrage qui a été généré automatiquement par le

programme. Cela permet de déterminer les états

thermiques et cinématiques actuels de la machine et de

les prendre en compte lors de l’évaluation de la mesure.

Sur les machines à 5 axes, une compensation automatique

des erreurs pivots dans le quatrième et le cinquième

axe est effectuée durant ces opérations. Seule cette

méthode brevetée par m&h permet de garantir à tout

moment la reproductibilité et la fiabilité des valeurs de

mesure déterminées. Celles-ci correspondent aux valeurs

documentées par la suite sur les machines à mesurer

tridimensionnelles.

L’acquisition du logiciel 3D Form Inspect en 2009 a permis

d’améliorer sensiblement les conditions. Les programmes

de mesure générés sur l’ordinateur de l’atelier sont

transmis aux machines et s’affichent comme tout

programme d’usinage classique. Après la mise en place

des palpeurs, la machine effectue une brève opération

de calibrage qui a été généré automatiquement par le

programme. Cela permet de déterminer les états

thermiques et cinématiques actuels de la machine et de

les prendre en compte lors de l’évaluation de la mesure.

Sur les machines à 5 axes, une compensation automatique

des erreurs pivots dans le quatrième et le cinquième

axe est effectuée durant ces opérations. Seule cette

méthode brevetée par m&h permet de garantir à tout

moment la reproductibilité et la fiabilité des valeurs de

mesure déterminées. Celles-ci correspondent aux valeurs

documentées par la suite sur les machines à mesurer

tridimensionnelles.

“Le logiciel 3D Form Inspect nous a

permis d’éliminer les sources d’erreurs latentes”, se réjouit

Jan Wasserfurth. Il est enfin possible de mesurer des

contours tridimensionnels et des géométries inclinées

dans l’espace avec un palpeur. “Les brides et les contours

3D sont mesurés dans la machine et peuvent, en cas

de doute, être retouchés directement sans un nouveau

bridage”. Grâce à la commande simple, on effectue

désormais plus fréquemment des mesures entre les étapes

d’usinage. “Nos processus ont gagné en fiabilité et nous

produisons beaucoup plus de pièces parfaites”, déclare

Jan Wasserfurth. “Nos retouches sont passées de 50% autrefois à environ 5%

aujourd’hui”, confirme-t-il.

“Le logiciel 3D Form Inspect nous a

permis d’éliminer les sources d’erreurs latentes”, se réjouit

Jan Wasserfurth. Il est enfin possible de mesurer des

contours tridimensionnels et des géométries inclinées

dans l’espace avec un palpeur. “Les brides et les contours

3D sont mesurés dans la machine et peuvent, en cas

de doute, être retouchés directement sans un nouveau

bridage”. Grâce à la commande simple, on effectue

désormais plus fréquemment des mesures entre les étapes

d’usinage. “Nos processus ont gagné en fiabilité et nous

produisons beaucoup plus de pièces parfaites”, déclare

Jan Wasserfurth. “Nos retouches sont passées de 50% autrefois à environ 5%

aujourd’hui”, confirme-t-il.

En réduisant de façon significative les efforts de mesure

et les opérations de réusinage, Jan Wasserfurth reconnaît

avoir gagné en temps et en précision. Le système de m&h a

fait ses preuves chez ACTech sur 11 machines. “C’est un bon

système”, confirme Jan Wasserfurth. “Simple à utiliser et

fiable. Pour nous, la mesure sur la machine est devenue une

routine quotidienne grâce à m&h”.