Nacharbeit weg messen

Kontakt

Durch das Messen der Werkstücke auf der

Maschine hat ACTech Fehlerquellen ausgemerzt

und die Nacharbeit an eng tolerierten Teilen

drastisch abgesenkt. Auf mittlerweile

12 Maschinen kommen Messtaster und Software

von m&h zum Einsatz.

3D Form Inspect von m&h hat uns sehr viel weiter

geholfen”, schildert der Teamleiter mechanische

Bearbeitung bei der Firma ACTech, Jan Wasserfurth,

gleich zu Beginn des Gespräches. Seit einigen Jahren ist

das Messen der Werkstücke noch in ihrer Spannung auf

der Werkzeugmaschine alltägliche Routine bei ACTech.

Der Name ACTech steht für Advanced Casting Technologies

und der technisch sehr modern ausgestattete Betrieb im

sächsischen Freiberg hat sich auf das Engineering und die

Erstellung und Bearbeitung von Prototypen, vor allem für die

Automobilindustrie, die Luftfahrt und den Maschinenbau

spezialisiert. Eingesetzt werden moderne Technologien zur

Erstellung metallischer Prototypteile, die weitgehend den

späteren Produkteigenschaften entsprechen sollen. Dazu

gehören das Lasersintern von Croning®-Formstoff und das

direkte Formstoff-Fräsen als wesentliche Rapid Prototyping

Formherstellungsverfahren. Von der Zeichnung über den

Guss und die End- bearbeitung bis zum einbaufertigen Teil

bietet die Firma die ganze Palette der Prototypenerstellung

in Aluminium, Eisen, Stahl oder auch kunden- spezifischen

Sonderlegierungen. Zwischenzeitlich arbeiten in dem erst

1994 gegründeten Betrieb mehr als 370 Mitarbeiter und

weitere werden gesucht.

Der Name ACTech steht für Advanced Casting Technologies

und der technisch sehr modern ausgestattete Betrieb im

sächsischen Freiberg hat sich auf das Engineering und die

Erstellung und Bearbeitung von Prototypen, vor allem für die

Automobilindustrie, die Luftfahrt und den Maschinenbau

spezialisiert. Eingesetzt werden moderne Technologien zur

Erstellung metallischer Prototypteile, die weitgehend den

späteren Produkteigenschaften entsprechen sollen. Dazu

gehören das Lasersintern von Croning®-Formstoff und das

direkte Formstoff-Fräsen als wesentliche Rapid Prototyping

Formherstellungsverfahren. Von der Zeichnung über den

Guss und die End- bearbeitung bis zum einbaufertigen Teil

bietet die Firma die ganze Palette der Prototypenerstellung

in Aluminium, Eisen, Stahl oder auch kunden- spezifischen

Sonderlegierungen. Zwischenzeitlich arbeiten in dem erst

1994 gegründeten Betrieb mehr als 370 Mitarbeiter und

weitere werden gesucht.

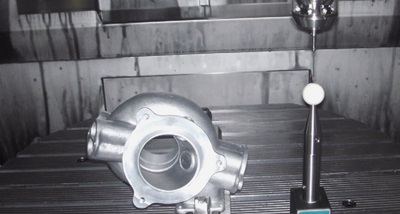

Die zerspanende Bearbeitung der metallischen Prototypen

findet in einer eigenen Halle statt. Weil die Losgrößen

in der Regel zwischen 1 und 10 Stück liegen und die

Forderungen an die Genauigkeit solcher Teile ständig

steigen, hat man sich schon frühzeitig mit dem Messen

auf der Werkzeugmaschine befasst. Beginnend 1999 sind

zwischenzeitlich 10 5-Achs-Bearbeitungs- zentren, ein

3-Achs-Bearbeitungszentrum und ein Dreh-Fräszentrum

mit Messtastern von m&h ausgestattet.

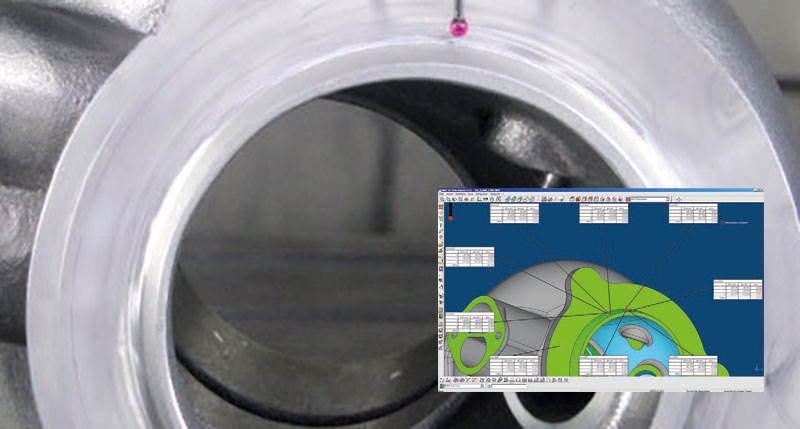

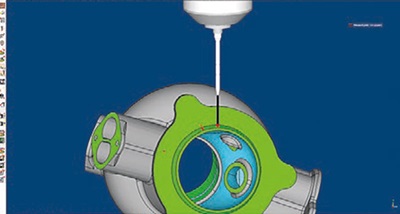

Bei ACTech setzt

man auch die Software 3D Form Inspect von m&h ein, die

ein Werkstück anhand frei bestimmbarer Konturzüge und

Geometrien mit den Sollvorgaben der CAD- Zeichnung

vergleicht. Dazu werden an einem Computer in der Werkstatt

die zu messenden Konturpunkte per Mausklick auf einer

Flächendarstellung des Werkstücks bestimmt und mit

einem weiteren Mausklick die vorgesehene Messfunktion

aufgerufen.

Bei ACTech setzt

man auch die Software 3D Form Inspect von m&h ein, die

ein Werkstück anhand frei bestimmbarer Konturzüge und

Geometrien mit den Sollvorgaben der CAD- Zeichnung

vergleicht. Dazu werden an einem Computer in der Werkstatt

die zu messenden Konturpunkte per Mausklick auf einer

Flächendarstellung des Werkstücks bestimmt und mit

einem weiteren Mausklick die vorgesehene Messfunktion

aufgerufen.

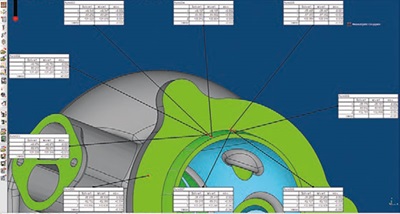

Die zu messenden Punkte können auch bereits

mit den Zeichnungsdaten übergeben werden. Jedem

Messpunkt kann eine generelle oder individuelle Toleranz

zugewiesen werden. In der Auswertung erfolgt dann

automatisch ein Toleranzabgleich. Die Programmierung

der Verfahrwege des Messtasters übernimmt die

Software automatisch im Programmhintergrund. Weil

die Konturen aller Messtaster von m&h und deren

Kombinationsmöglichkeiten in 3D Form Inspect hinterlegt

sind, führt die Software ebenso automatisch eine

Kollisionskontrolle mit den Werkstückkonturen durch und

lässt Messungen unter Kollisionsgefahr der gewählten

Tasterkörper sowie etwaiger Verlängerungen und Tastkreuze

mit dem Werkstück erst gar nicht zu. Das gibt dem Bediener

Sicherheit über sein Tun und ermöglicht ihm auch jederzeit

zwischen den Bearbeitungsschritten das Werkstück kurz

zu kontrollieren und gegebenenfalls frühzeitig zu erkennen,

wenn Maßabweichungen drohen.

Mit 3D Form Inspect

haben wir die latenten

Fehlerquellen ausgemerzt.“

“Gründe für solche

Maßabweichungen bei der Zerspanung gibt es viele”, weiß

Jan Wasserfurth aus lästiger Erfahrung. “Angefangen vom

Werkzeugverschleiß über Bearbeitungsabweichungen bis

hin zu Abdrängungen der Werkzeuge oder Wärmeeinflüsse

schlägt sich alles in den bearbeiteten Konturen nieder.”

Obwohl ACTech seine Maschinen mit sogenannten

Genauigkeitspaketen ausgestattet hat, sind solche

Einflüsse noch spürbar. Denn auch im Kundenkreis der

ACTech besteht die Tendenz zu immer engeren Toleranzen.

Häufig werden Toleranzbreiten von lediglich 3 Hundertsteln

gefordert. Da stößt man schnell an Grenzen. Wie in

anderen Betrieben auch, wurde manuell auf den Maschinen

gemessen, was oftmals Fehler und Ungenauigkeiten herauf

beschwor. Deshalb wurden früher die Werkstücke nach

der Bearbeitung zunächst auf Messmaschinen geprüft. In

vielen Fällen mussten die Werkstücke dann noch einmal

aufgespannt werden, um sie nachzuarbeiten; Zeit- und Genauigkeitsverlust inklusive. Immer wieder kam es zu

ungeplanten Wartezeiten.

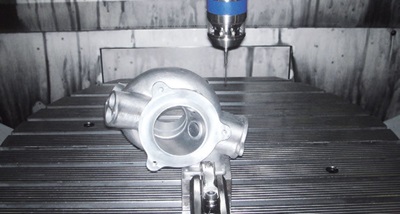

Mit der Anschaffung der Software 3D Form Inspect im Jahre

2009 haben sich die Verhältnisse erheblich verbessert. Die

am Computer in der Werkstatt generierten Messprogramme

werden wie normale Bearbeitungsprogramme an die

Maschinen übertragen und dort aufgerufen. Nachdem

der Messtaster eingewechselt wurde, fährt die Maschine

eine kurze Kalibrierroutine ab, die ebenfalls automatisch

vom Programm generiert wurde. Damit werden die

aktuellen thermischen und kinematischen Zustände

der Maschine erfasst und bei der Messauswertung

automatisch berücksichtigt. Bei 5-Achsmaschinen

erfolgt über diese Routinen auch eine automatische

Schwenkfehlerkompensation in der vierten und fünften

Achse. Nur durch dieses, für m&h patentiertes Verfahren

kann sichergestellt werden, dass die ermittelten

Messwerte jederzeit wiederholbar und verlässlich sind.

Sie entsprechen den Werten, wie sie später auch auf den

Messmaschinen dokumentiert werden.

Mit der Anschaffung der Software 3D Form Inspect im Jahre

2009 haben sich die Verhältnisse erheblich verbessert. Die

am Computer in der Werkstatt generierten Messprogramme

werden wie normale Bearbeitungsprogramme an die

Maschinen übertragen und dort aufgerufen. Nachdem

der Messtaster eingewechselt wurde, fährt die Maschine

eine kurze Kalibrierroutine ab, die ebenfalls automatisch

vom Programm generiert wurde. Damit werden die

aktuellen thermischen und kinematischen Zustände

der Maschine erfasst und bei der Messauswertung

automatisch berücksichtigt. Bei 5-Achsmaschinen

erfolgt über diese Routinen auch eine automatische

Schwenkfehlerkompensation in der vierten und fünften

Achse. Nur durch dieses, für m&h patentiertes Verfahren

kann sichergestellt werden, dass die ermittelten

Messwerte jederzeit wiederholbar und verlässlich sind.

Sie entsprechen den Werten, wie sie später auch auf den

Messmaschinen dokumentiert werden.

“Mit 3D Form

Inspect haben wir die latenten Fehlerquellen ausgemerzt”,

freut sich Jan Wasserfurth. Schließlich kann man jetzt

dreidimensionale Konturzüge und schräg im Raum

liegende Geometrien einfach mit dem Messtaster messen.

“Flansche und 3D-Konturen werden grundsätzlich auf

der Maschine gemessen und können im Zweifelsfall ohne

zweite Aufspannung direkt nachgearbeitet werden.” Dank

der unproblematischen Bedienung wird nun öfter mal

zwischen den Bearbeitungsschritten gemessen.

“Mit 3D Form

Inspect haben wir die latenten Fehlerquellen ausgemerzt”,

freut sich Jan Wasserfurth. Schließlich kann man jetzt

dreidimensionale Konturzüge und schräg im Raum

liegende Geometrien einfach mit dem Messtaster messen.

“Flansche und 3D-Konturen werden grundsätzlich auf

der Maschine gemessen und können im Zweifelsfall ohne

zweite Aufspannung direkt nachgearbeitet werden.” Dank

der unproblematischen Bedienung wird nun öfter mal

zwischen den Bearbeitungsschritten gemessen.

“Wir haben

Prozesssicherheit gewonnen und produzieren viel mehr

i.O.–Teile”, sagt Jan Wasserfurth. “Unsere Nacharbeiten sind

von ehemals etwa 50% auf nur noch etwa 5% geschrumpft”

bestätigt er den Erfolg. Abschließend resümiert Jan Wasserfurth, dass er Zeit und

Genauigkeit gewonnen hat und gleichzeitig in hohem Maß

Aufwand beim Messen und der Nacharbeit eingespart hat.

Das System von m&h bewährt sich bei ACTech mittlerweile

auf 11 Maschinen. “Es ist ein gutes System”, bekräftigt Jan

Wasserfurth. “Einfach zu bedienen und zuverlässig. Für

uns ist das Messen auf der Maschine dank m&h wirklich

Tagesgeschäft geworden.”