¡La medición acaba con los trabajos de repaso!

Contacto

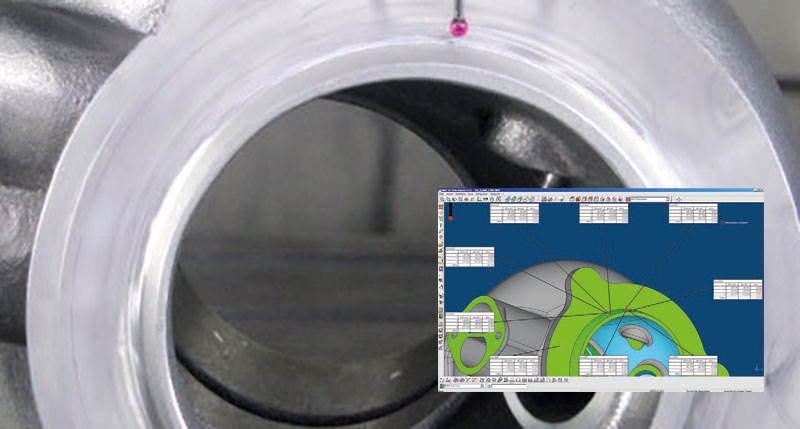

Con la medición de las piezas de trabajo en la

máquina, ACTech ha eliminado fuentes de error y ha

reducido drásticamente los trabajos de repaso en

piezas de tolerancias estrictas. Ahora 12 máquinas

han sido equipadas con sondas de contacto y el

software de m&h.

“3D Form Inspect de m&h nos ha ayudado de modo

extraordinario”, describe el jefe de equipo para

procesamiento mecánico en la empresa ACTech,

Jan Wasserfurth, ya al principio de la conversación.

Desde hace algunos años, la medición de las piezas de

trabajo mientras todavía están sujetas en la máquinaherramienta

forma parte de la rutina diaria en ACTech.

El nombre ACTech viene de Advanced Casting Technologies;

esta empresa de equipamiento técnico vanguardista y con

sede en la ciudad sajona de Freiberg se ha especializado en

ingeniería, construcción y mecanizado de prototipos, sobre

todo para la industria aeroespacial, la industria del automóvil

y la construcción de maquinaria. Se emplean modernas

tecnologías para la fabricación de piezas prototipo metálicas

que deben corresponder al máximo con las propiedades de

producto posteriores. Entre estas tecnologías se cuentan

la sinterización láser de materia para moldeo Croning® y el

fresado directo de materia de moldeo para procedimientos

esenciales de fabricación de moldes en prototipado rápido.

Desde el diseño, pasando por la fundición y el mecanizado

final, y hasta llegar a la pieza lista para instalar, la empresa

ofrece la gama completa para la fabricación de prototipos

utilizando aluminio, hierro, acero y también aleaciones

especiales específicas del cliente. En esta empresa fundada

en 1994 trabajan más de 370 empleados y actualmente hay

varios puestos de trabajo vacantes.

El nombre ACTech viene de Advanced Casting Technologies;

esta empresa de equipamiento técnico vanguardista y con

sede en la ciudad sajona de Freiberg se ha especializado en

ingeniería, construcción y mecanizado de prototipos, sobre

todo para la industria aeroespacial, la industria del automóvil

y la construcción de maquinaria. Se emplean modernas

tecnologías para la fabricación de piezas prototipo metálicas

que deben corresponder al máximo con las propiedades de

producto posteriores. Entre estas tecnologías se cuentan

la sinterización láser de materia para moldeo Croning® y el

fresado directo de materia de moldeo para procedimientos

esenciales de fabricación de moldes en prototipado rápido.

Desde el diseño, pasando por la fundición y el mecanizado

final, y hasta llegar a la pieza lista para instalar, la empresa

ofrece la gama completa para la fabricación de prototipos

utilizando aluminio, hierro, acero y también aleaciones

especiales específicas del cliente. En esta empresa fundada

en 1994 trabajan más de 370 empleados y actualmente hay

varios puestos de trabajo vacantes.

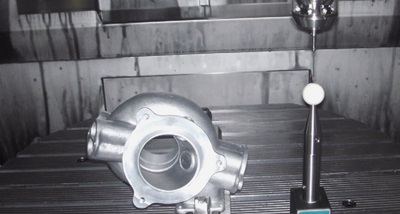

El mecanizado por arranque de virutas de los prototipos

metálicos tiene lugar en su propia nave de producción.

Puesto que los tamaños de lote normalmente están

entre 1 y 10 piezas y las exigencias de precisión son

cada vez mayores, se consideró la posibilidad de medir

en la máquina-herramienta ya en una fase temprana.

Desde 1999 se han equipado con sondas de contacto de

m&h 10 centros de mecanizado de 5 ejes, un centro de

mecanizado de 3 ejes y un centro de torneado y fresado.

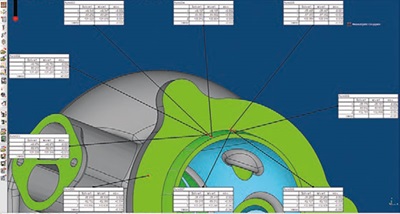

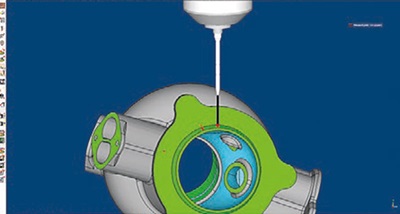

AC- Tech utiliza también el software 3D Form Inspect

de m&h, que compara una pieza de trabajo por medio

de contornos y geometrías libremente definibles con las

especificaciones nominales del diseño CAD. Para ello

se determinan en un ordenador del taller los puntos de

contorno por medir haciendo clic con el ratón sobre una representación superficial de la pieza de trabajo y se accede

a la función de medición prevista mediante otro clic del

ratón.

AC- Tech utiliza también el software 3D Form Inspect

de m&h, que compara una pieza de trabajo por medio

de contornos y geometrías libremente definibles con las

especificaciones nominales del diseño CAD. Para ello

se determinan en un ordenador del taller los puntos de

contorno por medir haciendo clic con el ratón sobre una representación superficial de la pieza de trabajo y se accede

a la función de medición prevista mediante otro clic del

ratón.

Los puntos por medir también pueden transferirse

con los datos del dibujo. A cada punto de medición puede

asignársele una tolerancia general o individual. Durante la

evaluación se realiza automáticamente una comparación

de tolerancia. La programación de los recorridos de

desplazamiento de la sonda de contacto es asumida

automáticamente por el software en el plano de fondo del

programa. Puesto que los contornos de todas las sondas

de contacto de m&h y sus posibilidades de combinación

en 3D Form Inspect están memorizadas, el software

realiza automáticamente un control de colisión con los

contornos de la pieza de trabajo y bloquea las mediciones

que puedan estar en peligro de colisión con los cuerpos

de sonda seleccionados, las posibles extensiones y las

sondas en cruz. Esto aporta seguridad al operador y le

permite también comprobar brevemente la pieza de trabajo

entre las fases de mecanizado y, llegado el caso, detectar

con antelación las posibles des- viaciones dimensionales.

Con 3D Form Inspect hemos reducido

las fuentes de errores latentes.

“Existen muchos motivos para que se produzcan tales

desviaciones dimen- sionales durante el mecanizado”,

Jan Wasserfurth lo sabe por experiencias anteriores.

“Empezando por el desgaste de la herramienta, pasando

por las desviaciones de mecanizado y hasta llegar a

las deflexiones de las herramientas o las influencias

térmicas, todos estos factores influyen en los contornos

mecanizados”. Aunque ACTech ha equipado sus

máquinas con los denominados paquetes de precisión,

estas influencias aún son perceptibles. En el círculo de

clientes de ACTech también existe la tendencia a solicitar

tolerancias cada vez más estrictas, a menudo se exigen

gamas de tolerancia de únicamente 3 centésimas que rozan

rápidamente los límites. Al igual que en otras empresas,

anteriormente se medía manualmente en las máquinas, lo que provocaba a menudos errores e imprecisiones, por lo

cual, se comprobaban inicialmente las piezas de trabajo

en las máquinas de medición después del mecanizado. En

muchos casos, era necesario volver a sujetar las piezas de

trabajo para poder remecanizarlas, con la pérdida de tiempo

y precisión que ello acarreaba. A menudo debía contarse con

tiempos de espera no planificados.

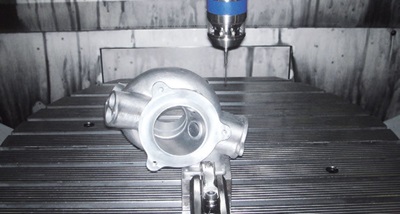

Con la adquisición del software 3D Form Inspect en el año

2009, las condiciones han mejorado considerablemente. Los

programas de medición generados en el ordenador del taller

se transfieren como programas de mecanizado normales

a las máquinas y se accede a ellos del modo habitual. Una

vez que se ha cambiado la sonda de contacto, la máquina

realiza una breve rutina de calibración, que también es

generada automáticamente por el programa. De este modo

se registran los estados térmicos y cinemáticos actuales

de la máquina y se tienen en cuenta automáticamente para

la evaluación de medición. En las máquina de 5 ejes se

realiza también una compensación de errores de orientación

automática en el cuarto y quinto eje mediante estas rutinas.

Solo mediante este proceso patentado para m&h puede

garantizarse que los valores de medición calcu- lados son

repetibles y fiables en todo momento. Corresponden a

los valores que se documentarán después también en las

máquinas de medición.

Con la adquisición del software 3D Form Inspect en el año

2009, las condiciones han mejorado considerablemente. Los

programas de medición generados en el ordenador del taller

se transfieren como programas de mecanizado normales

a las máquinas y se accede a ellos del modo habitual. Una

vez que se ha cambiado la sonda de contacto, la máquina

realiza una breve rutina de calibración, que también es

generada automáticamente por el programa. De este modo

se registran los estados térmicos y cinemáticos actuales

de la máquina y se tienen en cuenta automáticamente para

la evaluación de medición. En las máquina de 5 ejes se

realiza también una compensación de errores de orientación

automática en el cuarto y quinto eje mediante estas rutinas.

Solo mediante este proceso patentado para m&h puede

garantizarse que los valores de medición calcu- lados son

repetibles y fiables en todo momento. Corresponden a

los valores que se documentarán después también en las

máquinas de medición.

“Con 3D Form Inspect hemos eliminado las fuentes de error

latentes” se alegra Jan Wasserfurth. Finalmente pueden

medirse ahora contornos tridimensionales y geometrías

inclinadas en el espacio fácilmente con la sonda de

contacto. “Las bridas y contornos 3D se miden generalmente

en la máquina y, en caso de duda, pueden volver a

mecanizarse sin necesidad de volverlas a sujetar”. Gracias

al sencillo manejo ahora se mide más a menudo entre las fases de mecanizado. “Hemos ganado seguridad de proceso

y producimos muchas más piezas correctas”, afirma Jan

Wasserfurth. “Nuestros remecanizados se han reducido

del 50% en el pasado a aproximadamente un 5%”,

confirma Wasserfurth.

“Con 3D Form Inspect hemos eliminado las fuentes de error

latentes” se alegra Jan Wasserfurth. Finalmente pueden

medirse ahora contornos tridimensionales y geometrías

inclinadas en el espacio fácilmente con la sonda de

contacto. “Las bridas y contornos 3D se miden generalmente

en la máquina y, en caso de duda, pueden volver a

mecanizarse sin necesidad de volverlas a sujetar”. Gracias

al sencillo manejo ahora se mide más a menudo entre las fases de mecanizado. “Hemos ganado seguridad de proceso

y producimos muchas más piezas correctas”, afirma Jan

Wasserfurth. “Nuestros remecanizados se han reducido

del 50% en el pasado a aproximadamente un 5%”,

confirma Wasserfurth.

Jan Wasserfurth concluye que se ha ganado tiempo y precisión

y, al mismo tiempo, se ha ahorrado en gran medida en trabajos

de medición y repaso. El sistema de m&h ha acreditado su

valía en ACTech en 11 máquinas. “Se trata de un buen sistema”,

confirma Jan Wasserfurth. “Fácil de manejar y fiable. Para

nosotros, la medición en la máquina se ha convertido en parte

de nuestra actividad diaria gracias a m&h”.