Précision accrue et rapidité dans les contrôles dimensionnels de flacons et capsules L’Oréal

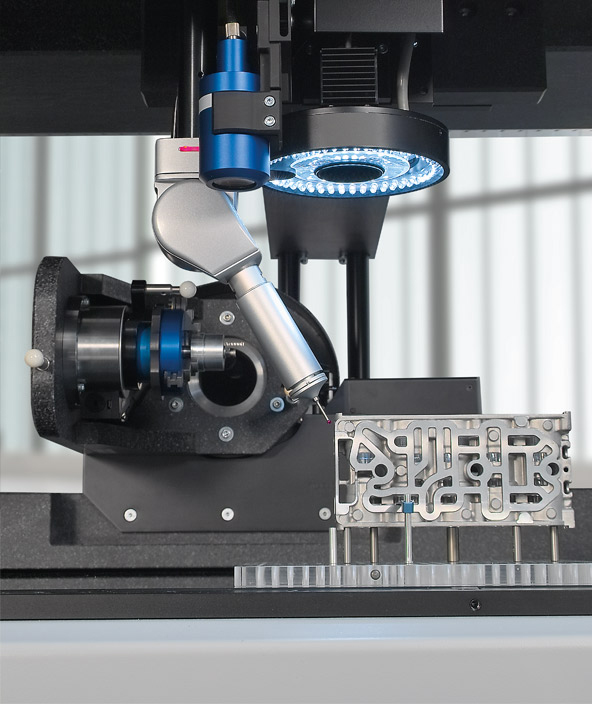

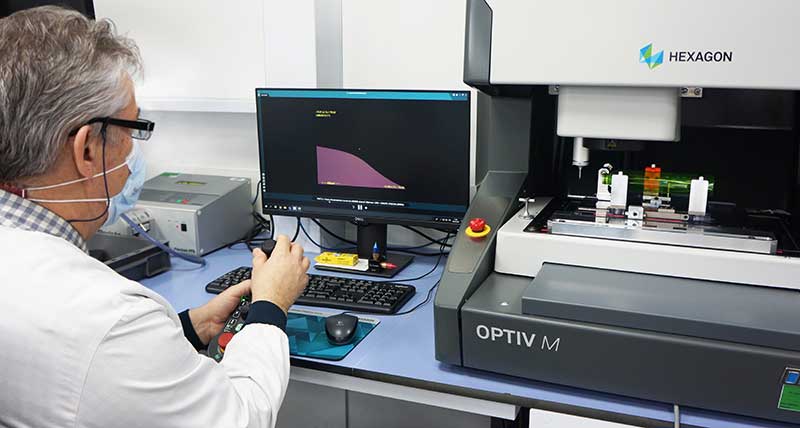

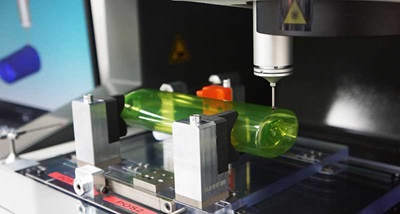

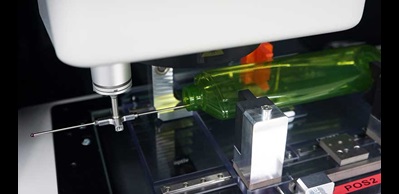

La machine multi-capteur OPTIV 3.2.2 équipée du mode de palettisation offre non seulement des mesures dimensionnelles précises et automatisées des capsules et flacons de L’Oréal mais permet également de développer une réelle expertise packaging sur d’autres critères d’analyse tels que la déformation et la verticalité flacon.

Contact

Créé en France en 1909, le Groupe L’Oréal est numéro un mondial de l’industrie cosmétique. Dédié au métier de la beauté, le Groupe compte 88 000 collaborateurs dans le monde. L’Oréal s’appuie sur son excellence dans les domaines de la recherche et de l’innovation et ses 4 100 chercheurs pour répondre à toutes les aspirations de beauté dans le monde. L’Oréal a pris des engagements ambitieux en matière de développement durable à l’horizon 2030, associant l’ensemble de son écosystème pour une société plus inclusive et durable.

Créé en France en 1909, le Groupe L’Oréal est numéro un mondial de l’industrie cosmétique. Dédié au métier de la beauté, le Groupe compte 88 000 collaborateurs dans le monde. L’Oréal s’appuie sur son excellence dans les domaines de la recherche et de l’innovation et ses 4 100 chercheurs pour répondre à toutes les aspirations de beauté dans le monde. L’Oréal a pris des engagements ambitieux en matière de développement durable à l’horizon 2030, associant l’ensemble de son écosystème pour une société plus inclusive et durable.

« Mon rôle consiste, entre autres, à s’assurer de l’adéquation entre les choix de conception et les équipements de conditionnement. Pour ce faire, sur la base de la définition produit, une analyse de risques formalisée permet d’évaluer les impacts des évolutions packaging sur les équipements industriels. Il faut ainsi assurer l’organisation, le suivi et l’accompagnement des essais en synthétisant les résultats qui permettront de valider ou non le choix technique », explique Monsieur Debreuille.

En d’autres termes, deux systèmes Qualité cohabitent chez l’Oréal : la qualité de conception (packaging) et la qualité de conformité (production). Eric Debreuille navigue entre les deux. En conception, il contribue à la définition produit et les faisabilités (essais) industrielles qu’il construit et réalise avec le Packaging centralisé et les équipes techniques, permettant ou non d’homologuer le nouvel article de conditionnement.

« Nous effectuions auparavant nos mesures dimensionnelles à l’aide d’outils manuels, notamment à l’aide de pieds à coulisse électroniques. Certaines mesures étaient cependant très complexes à mettre en oeuvre notamment celles à réaliser à l’intérieur d’une capsule et même sur un flacon », se souvient Monsieur Debreuille.

Combinée à une série de capteurs pour des mesures très rapides, précises et polyvalentes, OPTIV M 3.2.2 représentait la solution idéale pour toutes les inspections et analyses recherchées par L’Oréal. « Nous avons rapidement pu diviser par cinq le temps de contrôle sur les flacons tout en garantissant des mesures plus fiables grâce à la combinaison des techniques vision et palpeur de la machine, parfaitement adaptée à la mesure de certaines cotes. Et le temps de mesure des capsules a été divisé par dix grâce à la palettisation du système adapté à nos besoins. » affirme fièrement Monsieur Debreuille qui poursuit : « La société Opus, partenaire de Hexagon, a su concevoir des posages sophistiqués de qualité et adaptés à nos différents articles à contrôler et ainsi optimiser les mesures réalisées avec notre machine tridimensionnelle. Ces équipements permettent entre autres de pallier au volume restreint de l’OPTIV 3.2.2 et ainsi d’être capable de mesurer tous les formats de flacons quel que soit leur encombrement. »

L’Oréal utilise le logiciel PC-DMIS CAD++ couplé à l’interface opérateur Inspect avec l’option palette ainsi que le logiciel de rapport d’analyse HERO, tous issus de Hexagon. « J’ai déjà pu concevoir une vingtaine de programmes PC-DMIS et former trois techniciens de laboratoire à la machine, en analyse. Je découvre tous les jours de nouvelles possibilités et peux être rassuré de voir notre niveau d’expertise Packaging s’accroitre encore dans les prochains mois », conclut Monsieur Debreuille.

Partenariat avec Opus Solutions Techniques

Créée par un groupe d’experts en métrologie, la société Opus Solutions Techniques est spécialiste de la conception de solutions de contrôle dimensionnelle. Conscient que la fiabilisation des productions est un enjeu majeur pour les industriels, Opus aborde les travaux avec des compétences qui se sont forgées dans le temps, mais aussi avec un regard attentif aux changements et aux évolutions des processus de fabrication. Basée dans les environs de Lyon, Opus est partenaire de Hexagon et a participé activement au projet d’automatisation pour l’Oréal. https://opus-st.com/

Some of the products covered in this case study have since been discontinued. Please visit [Multisensor and optical CMMs] and [PC-DMIS] for details of our current options in this product category.